(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУДНОДОСТУПНЫХ

1

Изобретение относится к области обработки труднодоступных мест деталей, а именно - к технологии ремонта лопаток турбокомпрессора газотурбинного двигателя.

Известно устройство для обработки труднодоступных мест деталей, содержащее mTaH- 5 гу, пневмопривод с инструментальной головкой и связанный с пневмоприводом трубопровод 1.

Недостатком данного устройства является невбзможность ремонта лопаток газотур- ю бинного двигателя без его разборки с одновременным наблюдением за процессом обработки.

Целью изобретения является обеспечение возможности ремонта лопаток газотурбинного двигателя без его разборки.

Указанная цель достигается тем, что пневмопривод с инструментальной головкой установлен на штанге с возможностью поворота от введенного в устройство механизма, выполненного в виде винта, жестко связан- 2о ного с трубопроводом, и гайки, закрепленной на штанге, а также пружины, связанной своими концами с трубопроводом и пневмоприводом. При этом устройство снабжено разМЕСТ ДЕТАЛЕЙ

мещенной в штанге оптической трубкой с окуляром.

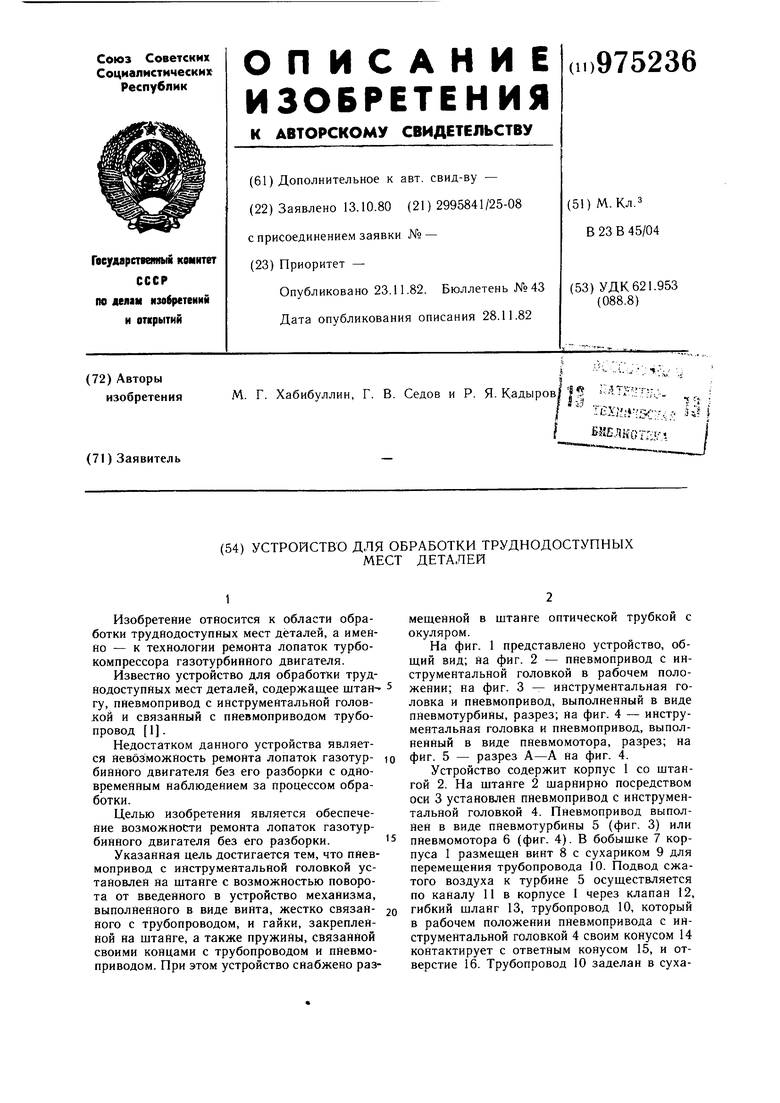

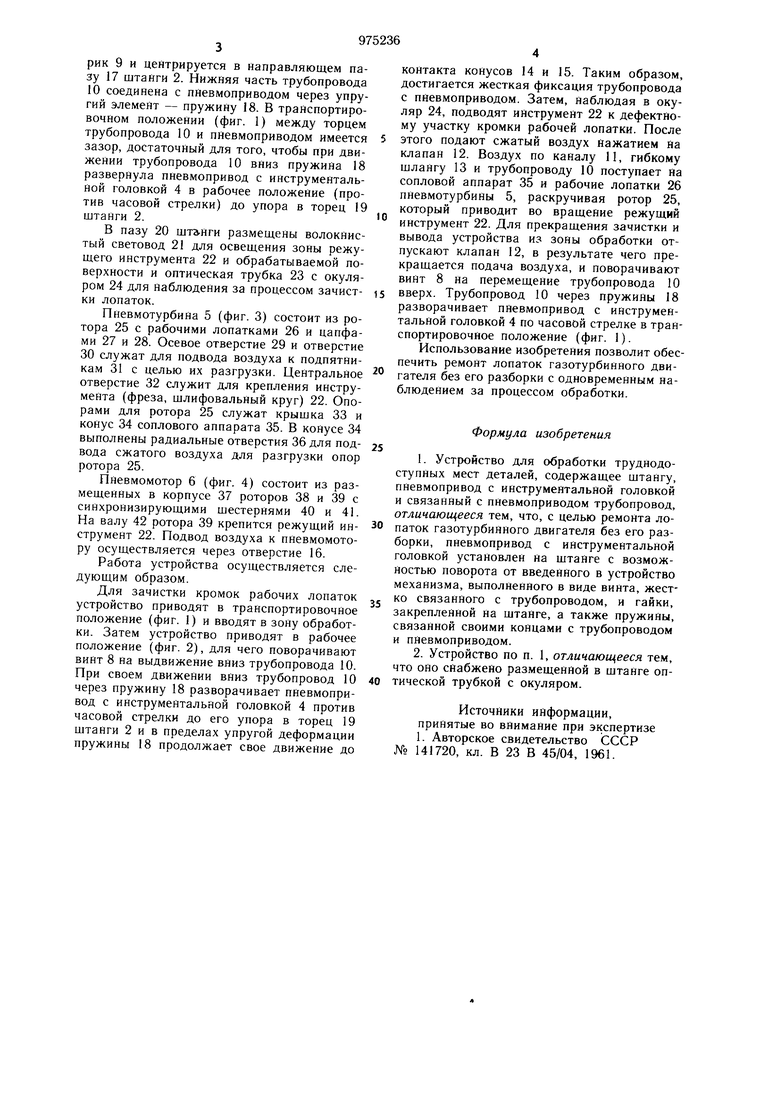

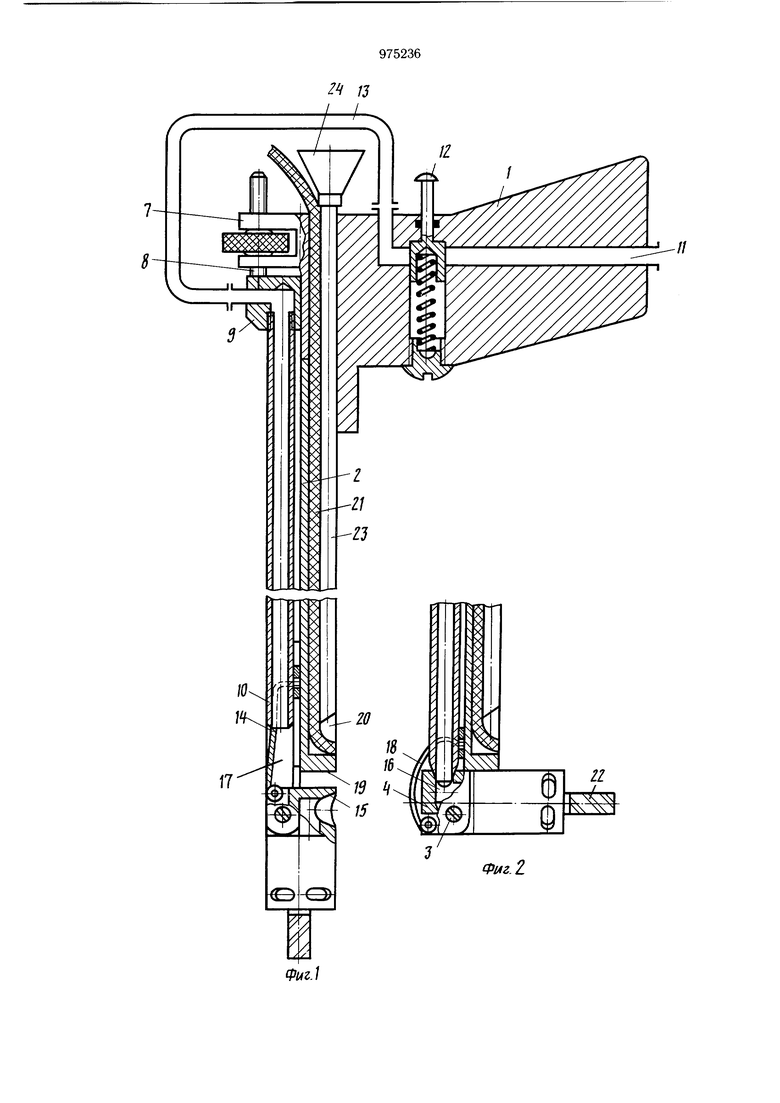

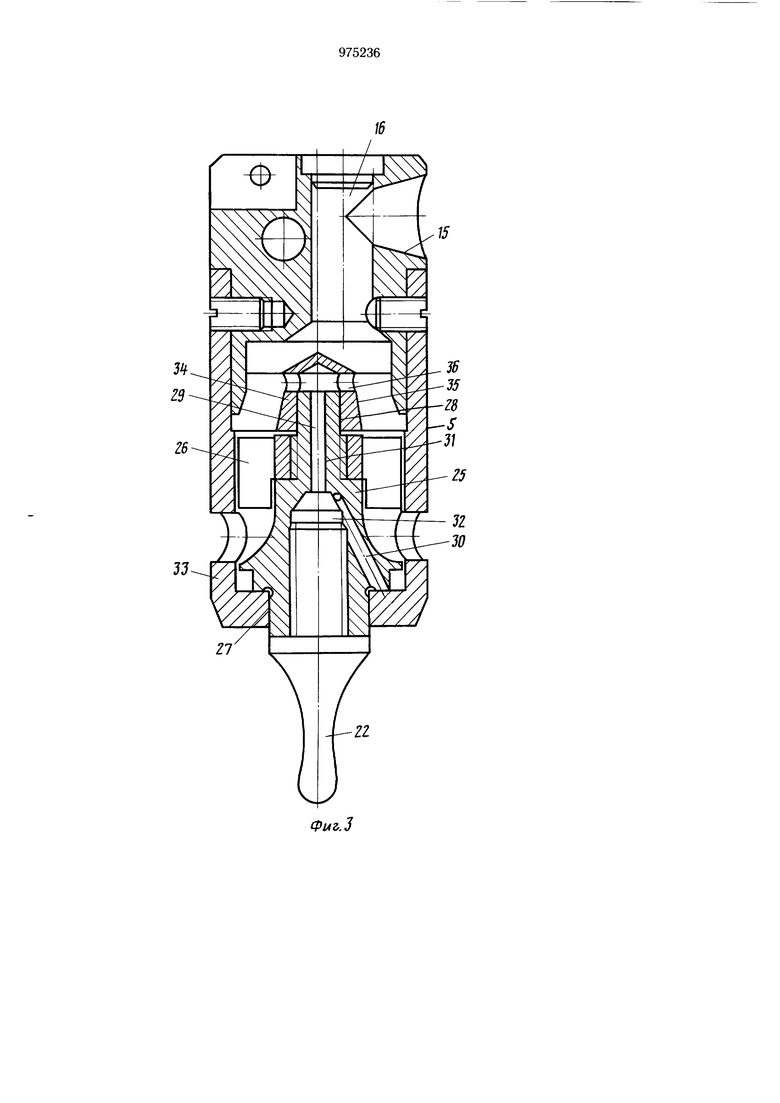

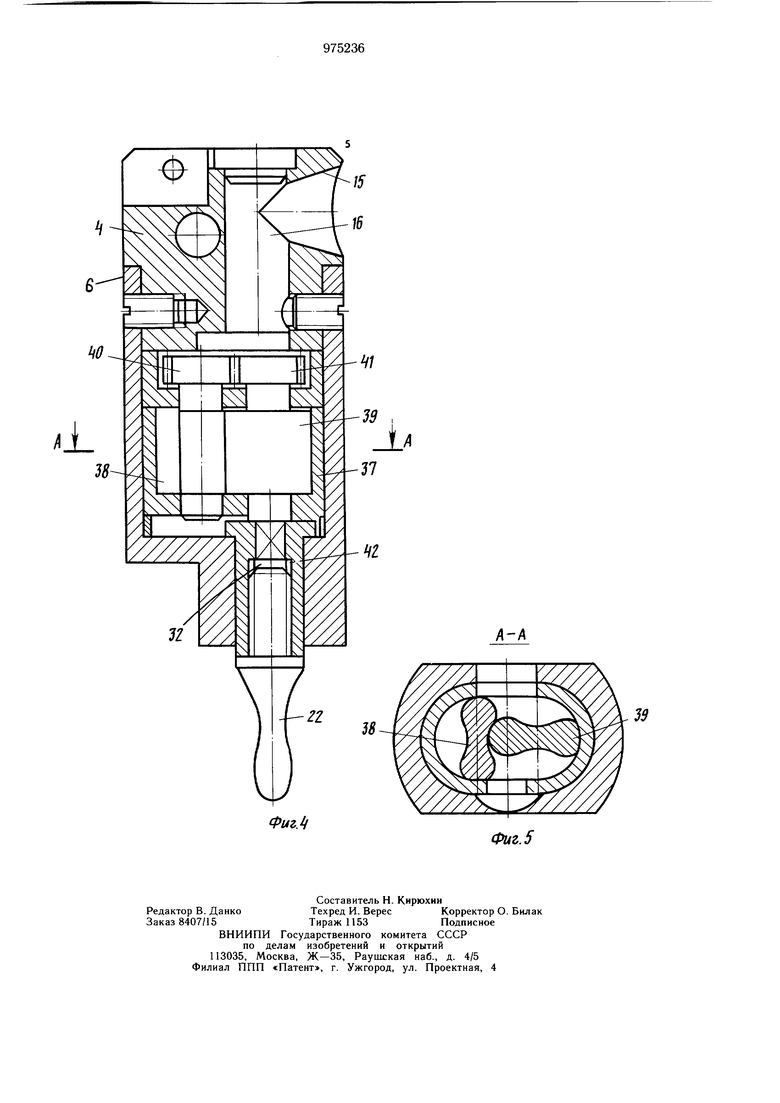

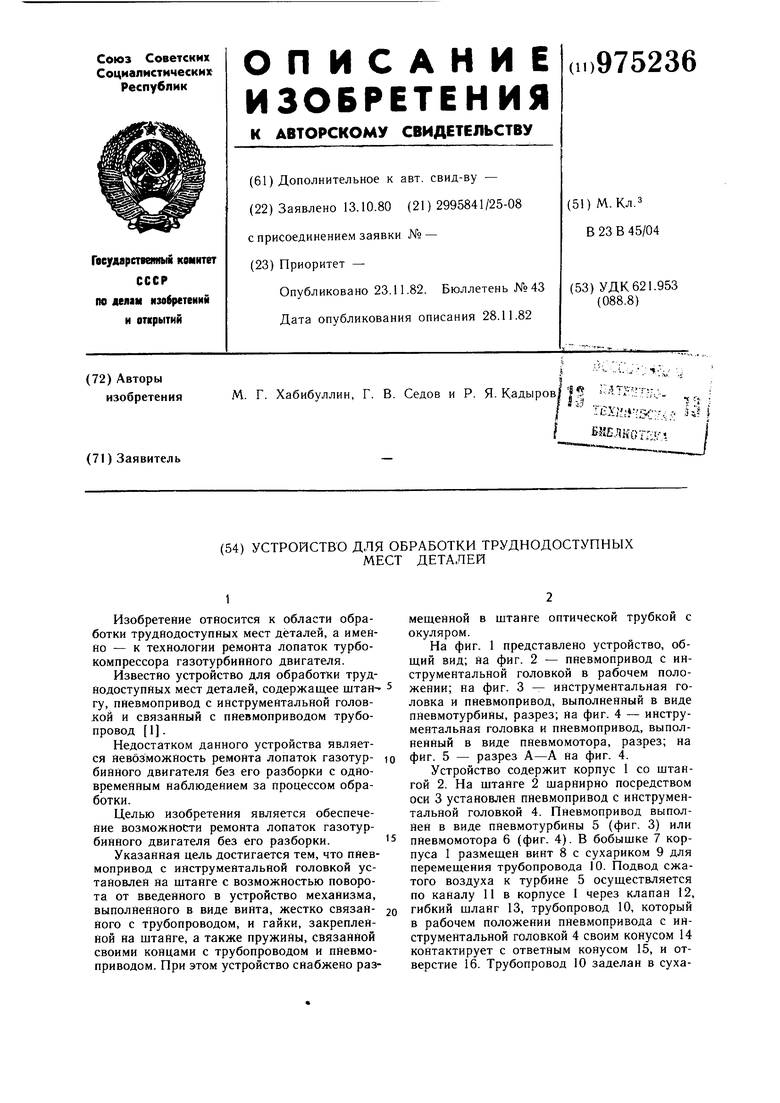

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - пневмопривод с инструментальной головкой в рабочем положении; на фиг. 3 инструментальная головка и пневмопривод, выполненный в виде пневмотурбины, разрез; на фиг. 4 - инструментальная головка и пневмопривод, выполненный в виде пневмомотора, разрез; на фиг. 5 - разрез А-А на фиг. 4.

Устройство содержит корпус 1 со щтангой 2. На штанге 2 шарнирно посредством оси 3 установлен пневмопривод с инструментальной головкой 4. Пневмопривод выполнен в виде пневмотурбины 5 (фиг. 3) или пневмомотора 6 (фиг. 4). В бобышке 7 корпуса 1 размещен винт 8 с сухариком 9 для перемещения трубопровода 10. Подвод сжатого воздуха к турбине 5 осуществляется по каналу 11 в корпусе 1 через клапан 12, гибкий щланг 13, трубопровод 10, который в рабочем положении пневмопривода с инструментальной головкой 4 своим конусом 14 контактирует с ответным конусом 15, и отверстие 16. Трубопровод 10 заделан в сухарик 9 и центрируется в направляющем пазу 17 штанги 2. Нижняя часть трубопровода 10 соединена с пневмоприводом через упругий элемент - пружину 18. В транспортировочном положении (фиг. 1) между торцем трубопровода 10 и пневмоприводом имеется зазор, достаточный для того, чтобы при движении трубопровода 10 вниз пружина 18 развернула пневмопривод с инструментальной головкой 4 в рабочее положение (против часовой стрелки) до упора в торец 19 штанги 2.

В пазу 20 штанги размещены волокнистый световод 21 для освещения зоны режущего инструмента 22 и обрабатываемой поверхности и оптическая трубка 23 с окуляром 24 для наблюдения за процессом зачистки лопаток.

ПневмотурбиНа 5 (фиг. 3) состоит из ротора 25 с рабочими лопатками 26 и цапфами 27 и 28. Осевое отверстие 29 и отверстие 30 служат для подвода воздуха к подпятникам 31 с целью их разгрузки. Центральное отверстие 32 служит для крепления инструмента (фреза, шлифовальный круг) 22. Опорами для ротора 25 служат крышка 33 и конус 34 соплового аппарата 35. В конусе 34 выполнены радиальные отверстия 36 для подвода сжатого воздуха для разгрузки опор ротора 25.

Пневмомотор 6 (фиг. 4) состоит из размещенных в корпусе 37 роторов 38 и 39 с синхронизирующими шестернями 40 и 41. На валу 42 ротора 39 крепится режущий инструмент 22. Подвод воздуха к пневмомотору осуществляется через отверстие 16.

Работа устройства осуществляется следующим образом.

Для зачистки кромок рабочих лопаток устройство приводят в транспортировочное положение (фиг. 1) и вводят в зону обработки. Затем устройство приводят в рабочее положение (фиг. 2), для чего поворачивают винт 8 на выдвижение вниз трубопровода 10. При своем движении вниз трубопровод 10 через пружину 18 разворачивает пневмопривод с инструментальной головкой 4 против часовой стрелки до его упора в торец 19 штанги 2 и в пределах упругой деформации пружины 18 продолжает свое движение до

контакта конусов 14 и 15. Таким образом, достигается жесткая фиксация трубопровода с пневмоприводом. Затем, наблюдая в окуляр 24, подводят инструмент 22 к дефектному участку кромки рабочей лопатки. После этого подают сжатый воздух нажатием На клапан 12. Воздух по каналу II, гибкому шлангу 13 и трубопроводу 10 поступает На сопловой аппарат 35 и рабочие лопатки 26 пневмотурбины 5, раскручивая ротор 25, который приводит во вращение режущий инструмент 22. Для прекращения зачистки и вывода устройства из зоны обработки отпускают клапан 12, в результате чего прекращается подача воздуха, и поворачивают виНт 8 На перемещение трубопровода 10 вверх. Трубопровод 10 через пружины 18 разворачивает пневмопривод с инструментальной головкой 4 по часовой стрелке в транспортировочное положение (фиг. 1).

Использование изобретения позволит обеспечить ремонт лопаток газотурбинного двигателя без его разборки с одновременным наблюдением за процессом обработки.

Формула изобретения

1.Устройство для обработки труднодоступных мест деталей, содержащее щтангу, пневмопривод с инструментальной головкой и связанный с пневмоприводом трубопровод, отличающееся тем, что, с целью ремонта лопаток газотурбинного двигателя без его разборки, пневмопривод с инструментальной головкой установлен на штанге с возможностью поворота от введенного в устройство механизма, выполненного в виде винта, жестко связанного с трубопроводом, и гайки, закрепленной на щтаНге, а также пружины, связанной своими концами с трубопроводом и пневмоприводом.

2.Устройство по п. 1, отличающееся тем, что оно снабжено размещенной в штанге оптической трубкой с окуляром.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 141720, кл. В 23 В 45/04, 1961.

- 533

21

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортировки турбореактивных двигателей | 1981 |

|

SU996249A1 |

| Машина для огневой зачистки металла | 1975 |

|

SU603518A1 |

| Устройство для зачистки поверхностей в труднодоступных местах | 2019 |

|

RU2729676C2 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для абразивной обработки торцов дисков | 1979 |

|

SU856762A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для зачистки торцовых кромок цилиндрических обечаек | 1986 |

|

SU1380876A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Пневматический вибратор | 1972 |

|

SU504459A3 |

Фиг.З

Авторы

Даты

1982-11-23—Публикация

1980-10-13—Подача