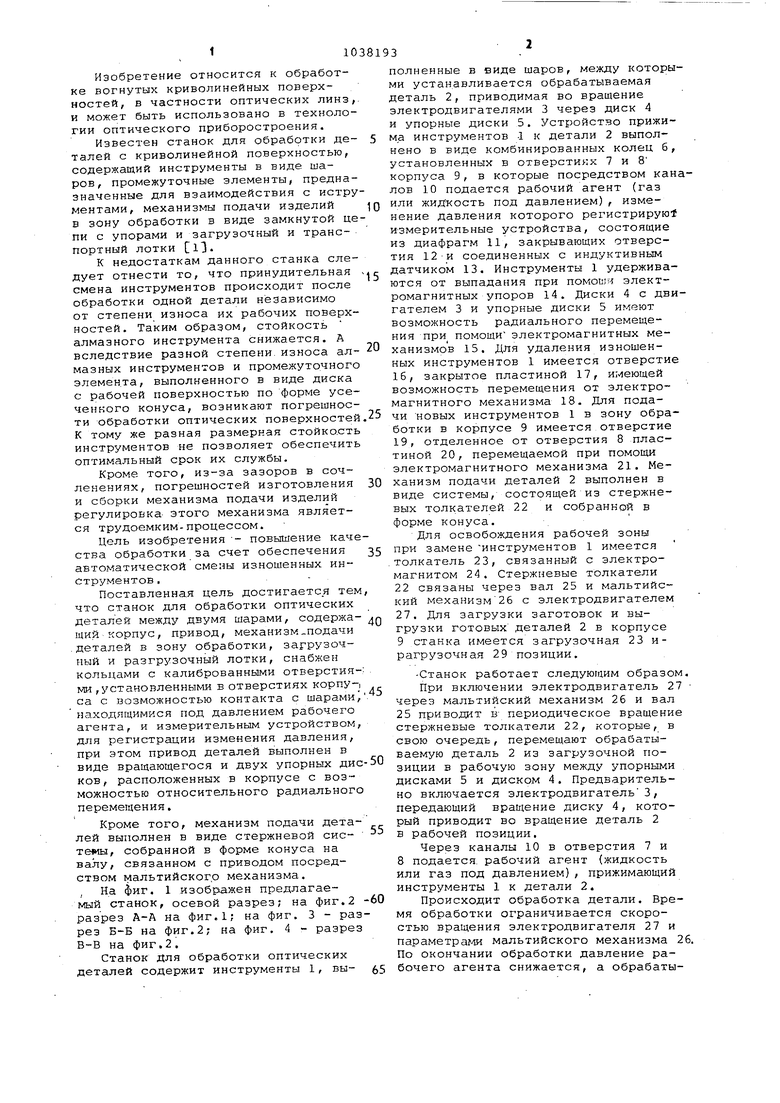

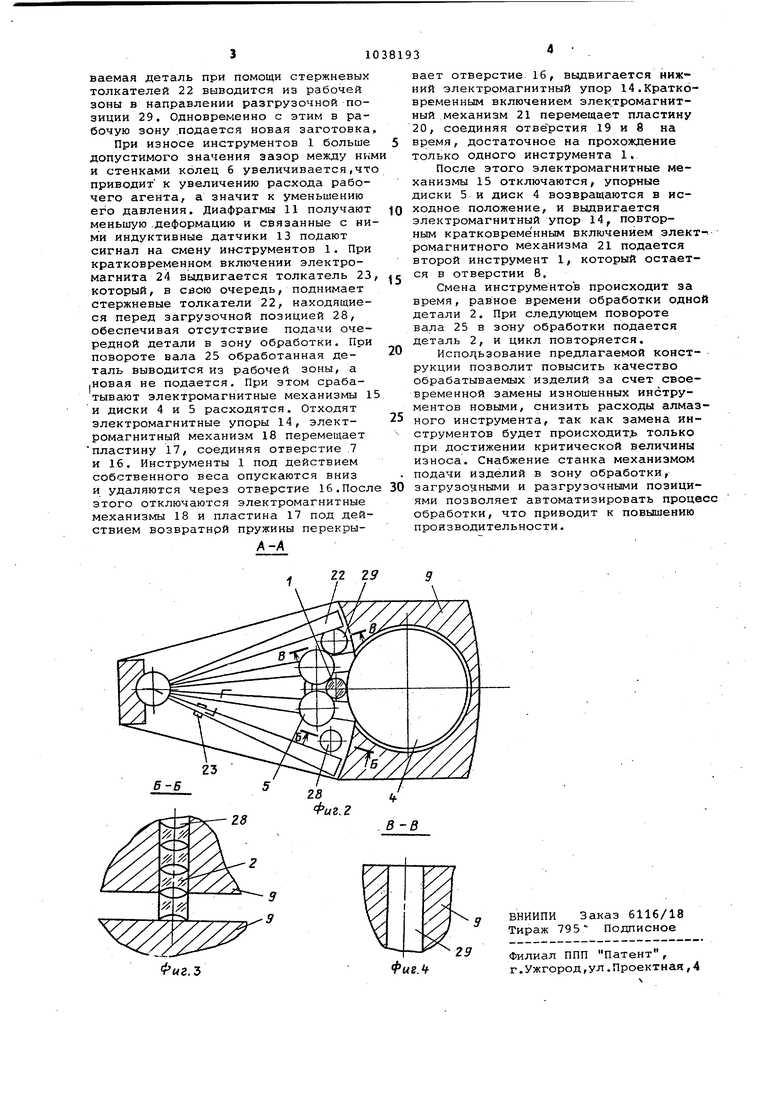

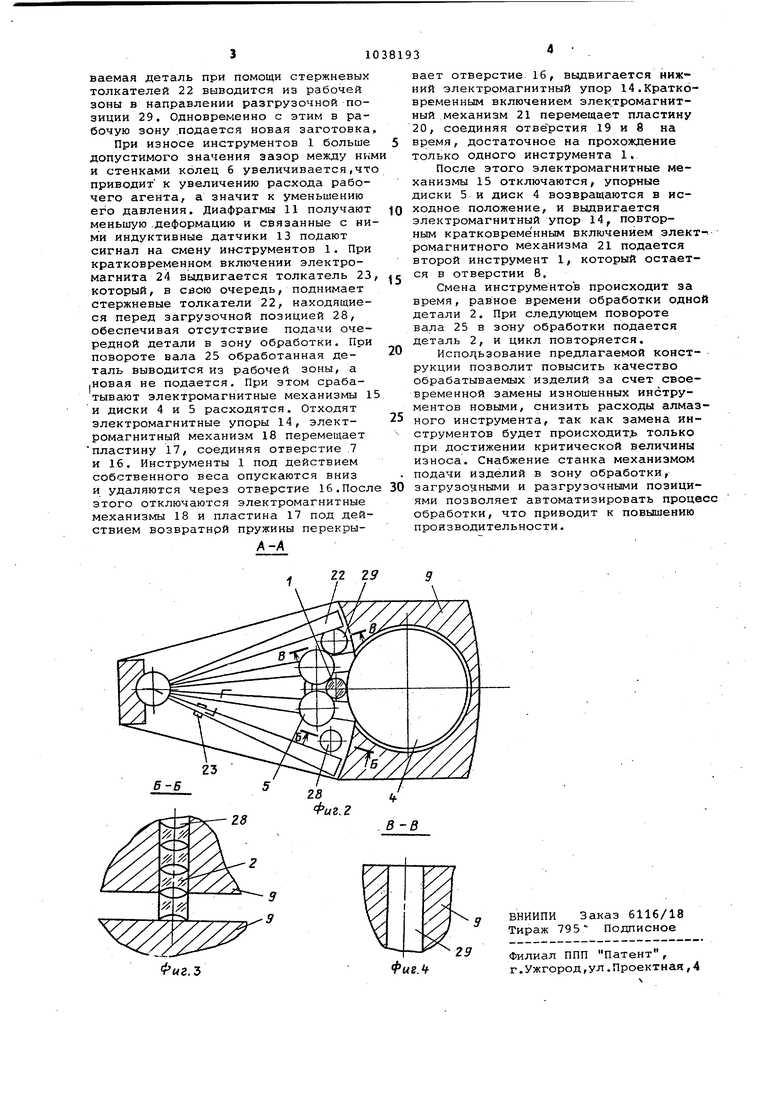

Изобретение относится к обработке вогнутых криволинейных поверхностей, в частности оптических линз и может быть использовано в техноло гии оптического приборостроения. Известен станок для обработки де талей с криволинейной поверхностью, содержащий инструменты в виде шаров, промежуточные элементы, предна значенные для взаимодействия с истр ментами, механизмы подачи изделий в зону обработки в виде замкнутой ц пи с упорами и загрузочный и транспортный лотки Cl3. К недостаткам данного станка сле дует отнести то, что принудительная смена инструментов происходит после обработки одной детали независимо от степени износа их рабочих поверх ностей. Таким образом, стойкость алмазного инструмента снижается. А вследствие разной степени.износа ал мазных инструментов и промежуточног элемента, выполненного в виде диска с рабочей поверхностью по форме усе ченного конуса, возникают погрешнос ти обработки оптических поверхносте К тому же разная размерная стойкост инструментов не позволяет обеспечит оптимальный срок их службы. Кроме того, из-за зазоров в сочленениях;, погрешностей изготовления и сборки механизма подачи изделий регулировка этого механизма является трудоемким-процессом. Цель изобретения - повышение каче ства обработки за счет обеспечения автоматической смены изношенных инструментов ,Поставленная цель достигается тем что станок для обработки оптических деталей между двумя шарами, содержащий корпус, привод, механизм-подачи -Деталей в зону обработки, загрузочный и разгрузочный лотки, снабжен кольцами с калиброванными отверстия ли ,ycтaиoвлeнны ш в отверстиях корпуса с возможностью контакта с шарами находящимися под давлением рабочего агента, и измерительным устройством для регистрации изменения давления, при этом привод деталей выполнен в виде вращающегося и двух упорных дне ков, расположенных в корпусе с возможностью относительного радиального перемещения. Кроме того, механизм подачи деталей выполнен в виде стержневой системы, собранной в форме конуса на валу, связанном с приводом посредством мальтийского механизма. , На биг. 1 изображен предлагаемый станок, осевой разрез; на фиг.2 разрез А-А на фиг.1; на фиг. 3 - раз рез Б-В на фиг.2; на фиг. 4 - разрез В-В на фиг.2. Станок Для обработки оптических деталей содержит инструменты 1, выполненные в виде шаров, между которыми устанавливается обрабатываемая деталь 2, приводимая во вращение электродвигателями 3 через диск 4 и упорные диски 5. Устройство прижима инструментов -1 к детали 2 выполнено в виде комбинированных колец б, установленных в отверстиях 7 и 8 корпуса 9, в которые посредством каналов 10 подается рабочий агент (газ или жидкость под давлением), изменение давления которого регистрирую измерительные устройства, состоящие из диафрагм 11, закрывающих отверстия 12-и соединенных с индуктивным датчиком 13. Инструменты 1 удерживаются от выпадания при noMoujv электромагнитных упоров 14. Диски 4 с двигателем 3 и упорные диски 5 имеют возможность радиального перемещения при помощи электромагнитных механизмов 15. для удаления изношенных инструментов 1 имеется отверстие 16, закрытое пластиной 17, имеющей возможность перемещения от электромагнитного механизма 18. Для подачи новых инструментов 1 в зону обработки в корпусе 9 имеется отверстие 19, отделенное от отверстия 8 пластиной 20, перемещаемой при помощи электромагнитного механизма 21. Механизм подачи деталей 2 выполнен в виде системы, состоящей из стержневых толкателей 22 и собранной в форме конуса. Для освобождения рабочей зоны при замене инструментов 1 имеется толкатель 23, связанный с электромагнитом 24. Стержневые толкатели 22 связаны через вал 25 и мальтийский механизм26 с электродвигателем 27. Для загрузки заготовок и выгрузки готовых деталей 2 в корпусе 9 станка имеется загрузочная 23 ирагрузочная 29 позиции. -Станок работает следующим образом. При включении электродвигатель 27 через мальтийский механизм 26 и вал 25 приводит в периодическое вращение стержневые толкатели 22, которые, в свою очередь, перемещают обрабатываемую деталь 2 из загрузочной позиции в рабочую зону между упорными дисками 5 и диском 4. Предварительно включается электродвигатель 3, передающий вращение диску 4, который приводит во вращение деталь 2 в рабочей позиции. Через каналы 10 в отверстия 7 и 8 подается, рабочий агент (жидкость или газ под давлением), прижимающий инструменты 1 к детали 2. Происходит обработка детали. Время обработки ограничивается скоростью вращения электродвигателя 27 и параметрами мальтийского механизма 26. По окончании обработки давление рабочего агента снижается, а обрабаты

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки деталей с криволинейной поверхностью | 1981 |

|

SU975344A1 |

| Станок для двусторонней обработки оптических деталей с криволинейными поверхностями | 1985 |

|

SU1346399A1 |

| Узел крепления оптических деталей | 1987 |

|

SU1505761A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1981 |

|

SU994220A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Станок для обработки роликов с криволинейной образующей | 1981 |

|

SU986736A2 |

| Станок для снятия заусенцев с внутренних поверхностей цилиндрических деталей | 1983 |

|

SU1113215A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

1. СТАНОК ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ между двумя шарами, содержащий корпус, привод, механизм подачи деталей в зону обработки, загрузочный и разгрузочный лотки, отличающийся тем, что, с целью повышения качества обработки за счет автоматической смены изношенных шаров,он снабжен калиброванными кольцами, установленными в отверстиях корпуса с возможностью контакта с шарами, находящимися под давлением рабочего агента, и измерительным устройством для регистрации изменения давления, при этом привод деталей выполнен в виде вращающегося и двух упорных дисков, расположенных в корпусе с возможностью относительного радиального перемещения. 2. Станок по п.1, о тл и чаю щ и и с я тем, что механизм подачи деталей i выполнен в виде стерж- g е невой системы, собранной в форме ко(Л нуса на валу, связанном с приводом посредством мальтийского механизма. 21 3 I/ 10 00 00 со со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3295768/08, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-08-30—Публикация

1982-05-14—Подача