(Sl) ШАГОВЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1983 |

|

SU1138364A1 |

| Цепной конвейер | 1982 |

|

SU1016238A1 |

| Конвейер | 1981 |

|

SU1013365A1 |

| Шаговый конвейер-накопитель | 1978 |

|

SU770947A1 |

| Шаговый питатель для длинномерных изделий | 1989 |

|

SU1641734A1 |

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ОПОРЫ И УПРАВЛЕНИЯ СРЕДСТВАМИ ПРИЖИМА И УДЕРЖАНИЯ ПЕТЕЛЬ В АВТОМАТИЧЕСКОЙ ПРЯМОЙ ВЯЗАЛЬНОЙ МАШИНЕ | 1990 |

|

RU2023775C1 |

| ПРЕССОГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ГИБКИ СТЕКЛЯННОГО ЛИСТА | 1990 |

|

RU2031864C1 |

| Установка для многопакетной садки керамических изделий на печную вагонетку | 1983 |

|

SU1131656A1 |

| Шагающий конвейер | 1980 |

|

SU905167A1 |

| Конвейер для перемещения деталей | 1973 |

|

SU611587A3 |

Изобретение относится к транспортирующим устройствам, в частности к стройствам для транспортирования штучных грузов, и может быть использовано для загрузки деталей на металлообрабатывающие станки, в автомат тических .линиях, в строительстве и т. л.

Известен конвейер для транспортирования штучных грузов, содержащий прямолинейный корпус с продольной осью 1 .

Недостатком данного конвейера является сложность конструкций кине;матических схем привода.

Наиболее близким техническим реиением из известных является шаговый конвейер, содержащий корпус с шарнирно закрепленными на осях направ{ляющими элементами, связанными с приводом. Направляющие элементы имеют задние стопорные поверхности и наклоненные вперед транспортные поверхности, параллельные продольной оси конвейера, вдоль которых перемещаются детали. Изменение из наклонного вверх положения в наклонное вниз положение транспортных поверхностей направляющих элементов позволяет перемещать детали вдоль конвейеР-з 2.

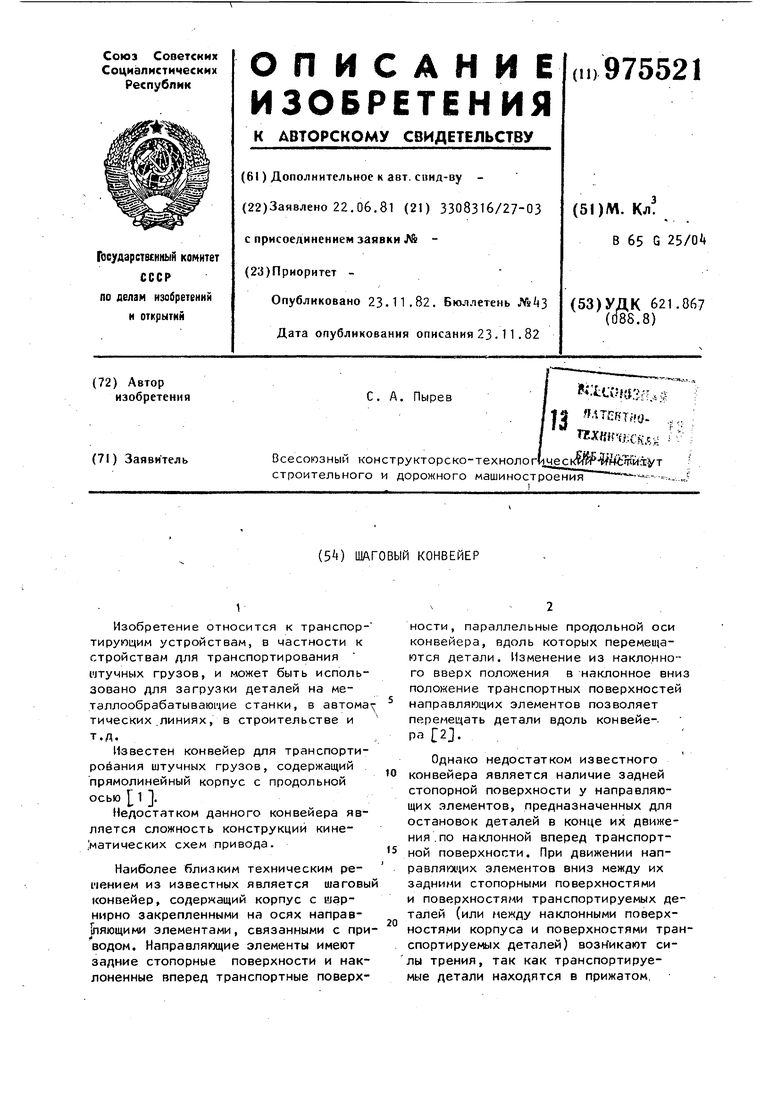

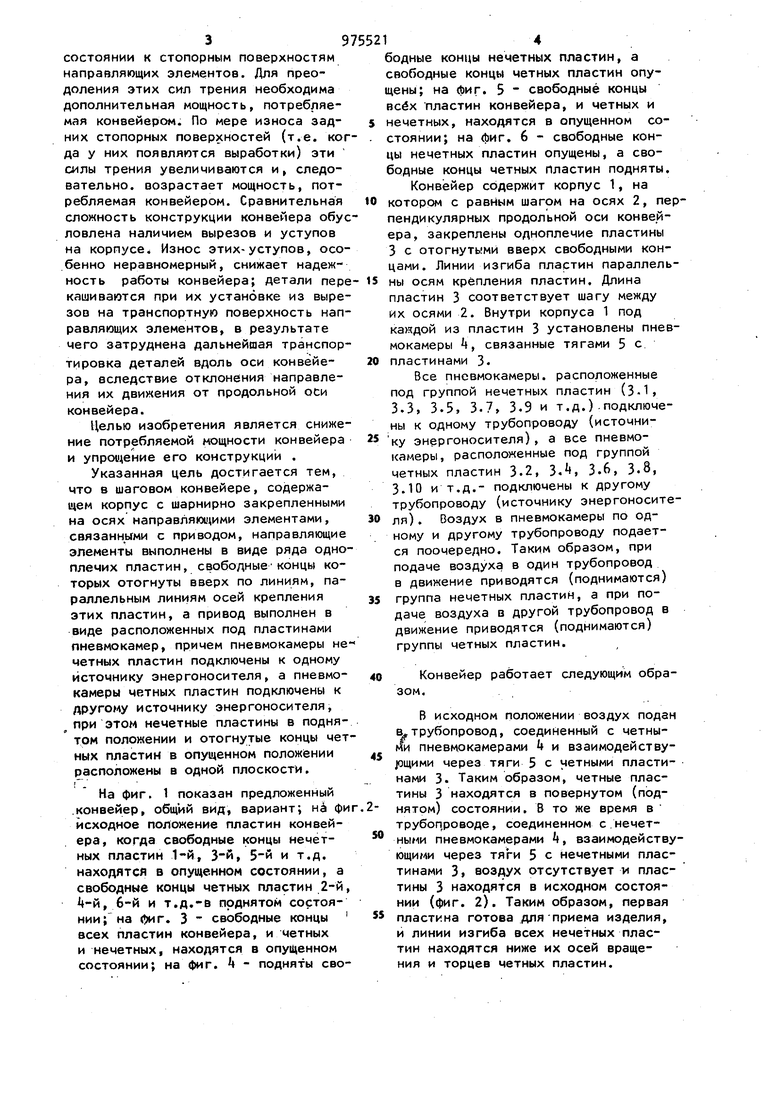

Однако недостатком известного конвейера является наличие задней стопорной поверхности у направляющих элементов, предназначенных для остановок деталей в конце их движения, по наклонной вперед транспортной поверхности. При движении направляю1цих элементов вниз между их задними стопорными поверхностями и поверхностями транспортируемых деталей (или между наклонными поверхностями корпуса и поверхностями транспортируемых деталей) возникают силы трения, так как транспортируемые детали находятся в прижатом, состоянии к стопорным поверхностям направляющих элементов. Для преодоления этих сил трения необходима дополнительная мощность, потребляемая конвейером. По мере износа задних стопорных поверхностей (т.е. ког да у них появляются выработки) эти силы трения увеличиваются и, следовательно, возрастает мощность, потребляемая конвейером. Сравнительная сложность конструкции конвейера обус ловлена наличием вырезов и уступов на корпусе4 Износ этих-уступов, особенно неравномерный, снижает надежность работы конвейера; детали пере кашиваются при их установке из выре зов на транспортную поверхность нап равляющих элементов, в результате чего затруднена дальнейшая транспор тировка деталей вдоль оси конвейера, вследствие отклонения направления их движения от продольной оси конвейера. Целью изобретения является сниже ние потребляемой мощности конвейера и упрощение его конструкций . Указанная цель достигается тем, что в шаговом конвейере, содержащем корпус с шарнирно закрепленными на осях направляющими элементами, связанными с приводом, направляющие элементы выполнены в виде ряда одно плечих пластин, свободныеконцы которых отогнуты вверх по линиям, параллельным линиям осей крепления этих пластин, а привод выполнен в виде расположенных под пластинами пневмокамер, причем пневмокамеры не четных пластин подключены к одному источнику энергоносителя, а пневмокамеры четных пластин подключены к другому источнику энергоносителя, при этом нечетные пластины в поднятом положении и отогнутые концы чет ных пластин в опущенном полож1ении расположены в одной плоскости. f На фиг. 1 показан предложенный .конвейер, общий вид, вариант; не фи йсходное положение пластин конвейера, когда свободные концы нечетных пластин 1-й, , 5-й и т.д. находятся в опущенном состоянии, а свободные концы четных пластин 2-й, 4-й, 6-й и т.д.-в поднятом состоянии; на фиг. 3 - свободные концы всех пластин конвейера, и четных и нечетных, находятся в опущенном состоянии; на фиг. - подняты свободные концы нечетных пластин, а свободные концы четных пластин опущены; на фиг. 5 свободные концы всех пластин конвейера, и четных и нечетных, находятся в опущенном состоянии; на фиг. 6 - свободные концы нечетных пластин опущены, а свободные концы четных пластин подняты. Конвейер содержит корпус 1, на котором с равным шагом на осях 2, перпендикулярных продольной оси конвейера, закреплены одноплечие пластины 3 с отогнутыми вверх свободными концами. Линии изгиба пластин параллельны осям крепления пластин. Длина пластин 3 соответствует шагу между их осями 2. Внутри корпуса 1 под каждой из пластин 3 установлены пневмокамеры , связанные тягами 5с пластинами 3. Все пневмокамеры. расположенные под группой нечетных пластин (3-1 3.3, 3.5, 3.7, 3.9 и т.д.).подключены к одному трубопроводу (источнику энергоносителя), а все пневмокамеры, расположенные под группой четных пластин 3.2, 3., 3.6, 3-8, 3.10 и т.д.- подключены к другому трубопроводу (источнику энергоносителя) . Воздух в пневмокамеры по одному и другому трубопроводу подается поочередно. Таким образом, при подаче воздуха в один трубопровод в движение приводятся (поднимаются) группа нечетных пластин, а при подаче воздуха в другой трубопровод в движение приводятся (поднимаются) группы четных пластин. Конвейер работает следующим образом. В исходном положении воздух подан EUтрубопровод, соединенный с четны fи пневмокамерами k и взаимодействурщими через тяги 5 с четными пластинами 3. Таким образом, четные пластины 3 находятся в повернутом (поднятом) состоянии. В то же время в трубопроводе, соединенном с нечетными пневмокамерами i, взаимодействующими через тяги 5 с нечетными пластинами 3, воздух отсутствует vt пластины 3 находятся в исходном состоянии (фиг. 2). Таким образом, первая пластина готова для-приема изделия, и линии изгиба всех нечетных пластин находятся ниже их осей вращения и торцев четных пластин. После того как на первую пластину 3 уложено изделие в трубопроводе, соединенном с четными пневмокамерами k, отключается воздух, и все четные пластины 3 опускаются в нижнее положение, обеспечивающее прием изделия с каждой предыдущей нечетной пластины 3. R это время линии изгиба четных пластин находятся также ниже их осей крепления (фиг.. З). Затем в трубопровод, соединенный с нечетными пневмокамерами k, подается воздух, и они поворачивают находящиеся над ними нечетные пластины 3, устанавливая их в противоположное наклонное положение; изделие перекатывается с первой (нечетной) пластины 3 на вторую (четную) пластину 3 и занимает положение, обеспечивающее зазор между своей поверхностью и торцом третьей плас тины 3 (фиг. k). После этого .в трубопроводе, соединенном с нечетными . пневмокамерами 4, воздух отключается и все нечетные пластины 3 опускаются в нижнее положение, обеспечивающее прием cлeflyющиx изделий (фиг..5) . Затем в трубопровод, соединенный с четными пневмокамерами 4, .подается воздух, и они поворачивают находящиеся над ними четные пластины 3, устанавливая их в противоположное наклонное положение так, что линии их

.изгиба оказываются выше их осей вращения и торцов каждой из следующих пластин. При 3toM изделие перекатывается со второй (четной), пластины

.3 на третью (нечетную) пластину 3 и занимает положение, обеспечивающее зазор между своей поверхностью и торцом четвертой пластины 3 (фиг. 6) . Далее весь процесс повторяется.

Введение в конструкцию конвейера направляющих элементов, выполненных в виде о,ноплечих пластин с отогнутыми вверх свободными концами,пластин, позволяет обеспечить зазор между пов ерхностью изделия, находящегося на любой из опущенных пластин и

по линиям, параллельным линиям осей крепления этих пластин, а привод вы-полнен в виде расположенных под пластинами пйевмокамер, причем пневмокамеры нечетных пластий подключены к одному источнику энергоносителя, а пневмокамеры четных пластин подключены к другому источнику энергоносителя, при этом нечетные пластинь) в поднятом положении и отогнутые концы четных пластин в опущенном положении расположены в одной из плоскости.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-23—Публикация

1981-06-22—Подача