на торце микротрещин, приводящих к снижению прочности кинескопов.

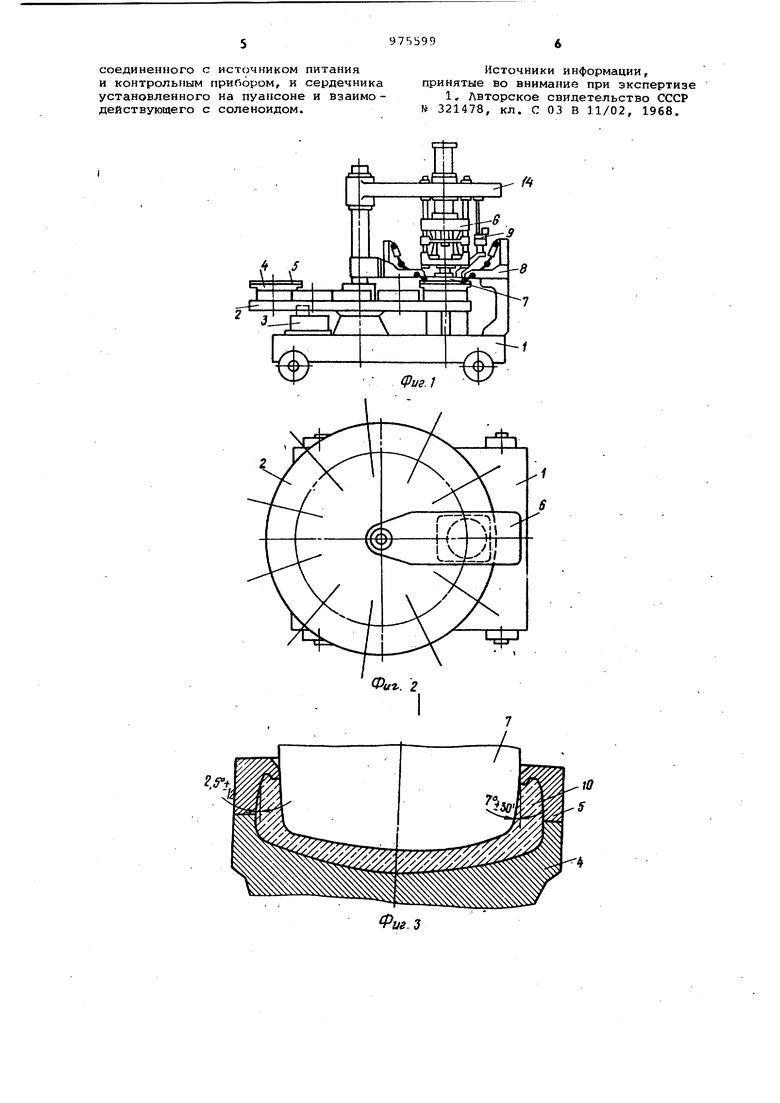

Точность геометрических размеров торцевой поверхности экранов при прессовании достигается .изменением углов наклона боковой поверхности съемного кольца с 3°,-до 2,5° при допуске ± 12и боковой поверхности пуансона с 5°до 7°при допуске i 30, которые определяют опытным путем, что приводит к исключению завала бортов внутрь экрана при остывании.Одновременно важным фактором для исключения операции шлифовки торца экранов является обеспечение точности положения его высоты от его внутренней сферической поверхности, что определяется величиной опускания пуансона при прессовании. Для этой цели пресс снабжён измерительным устройством толщины сферической части экрана, обеспечивающим возмбжность получения заданного расположения его торца от внутренней сферической поверхности.

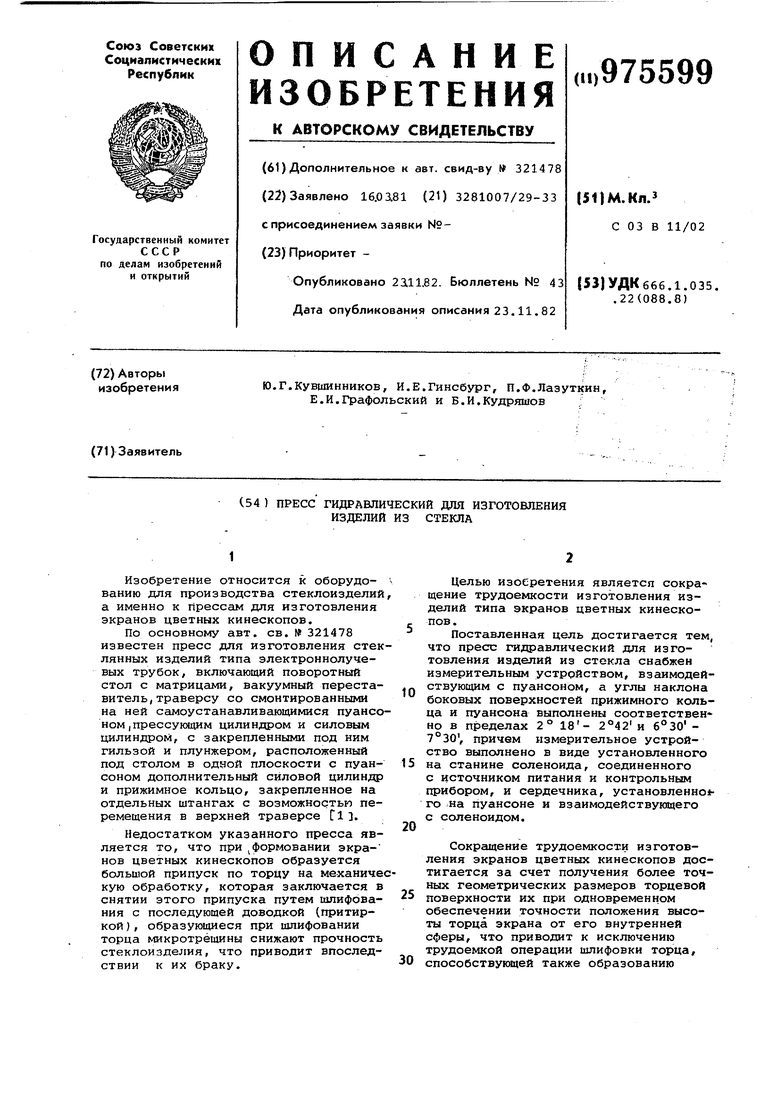

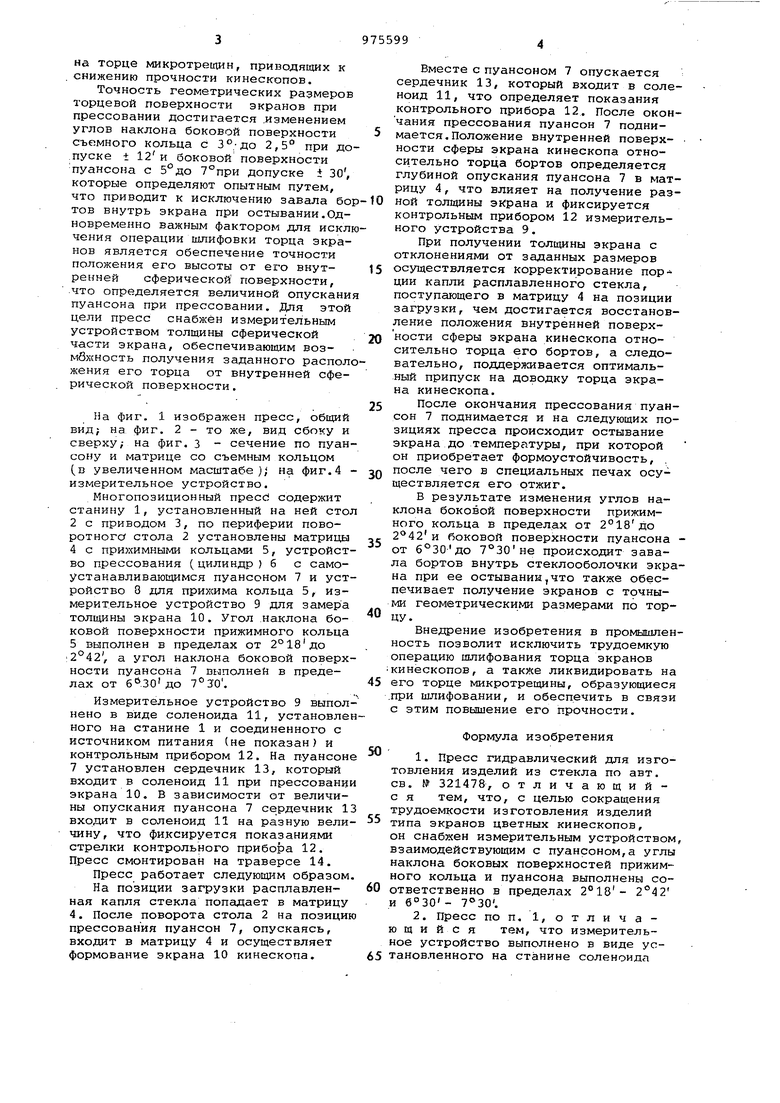

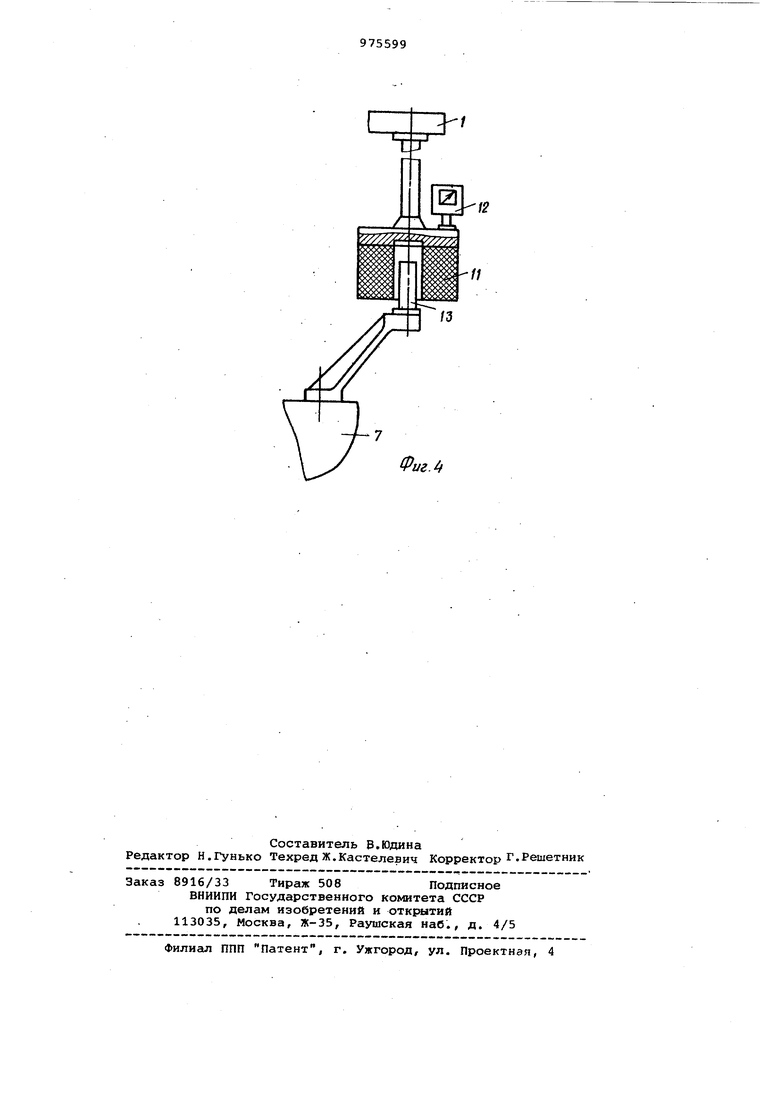

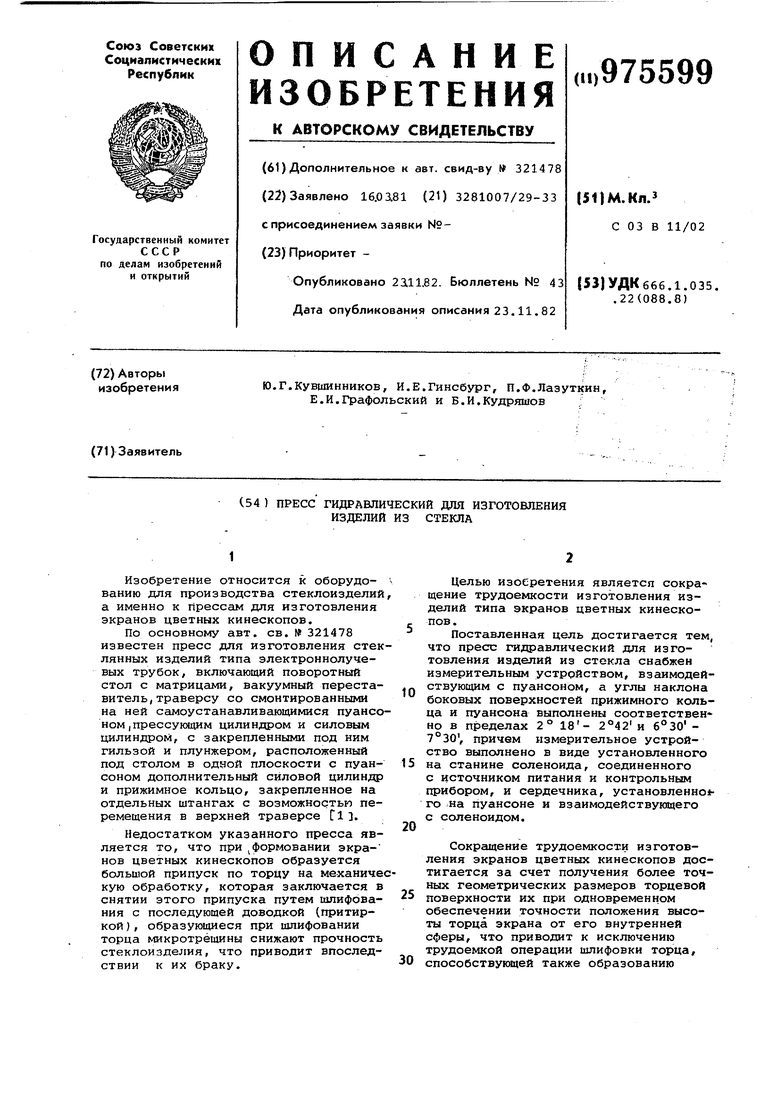

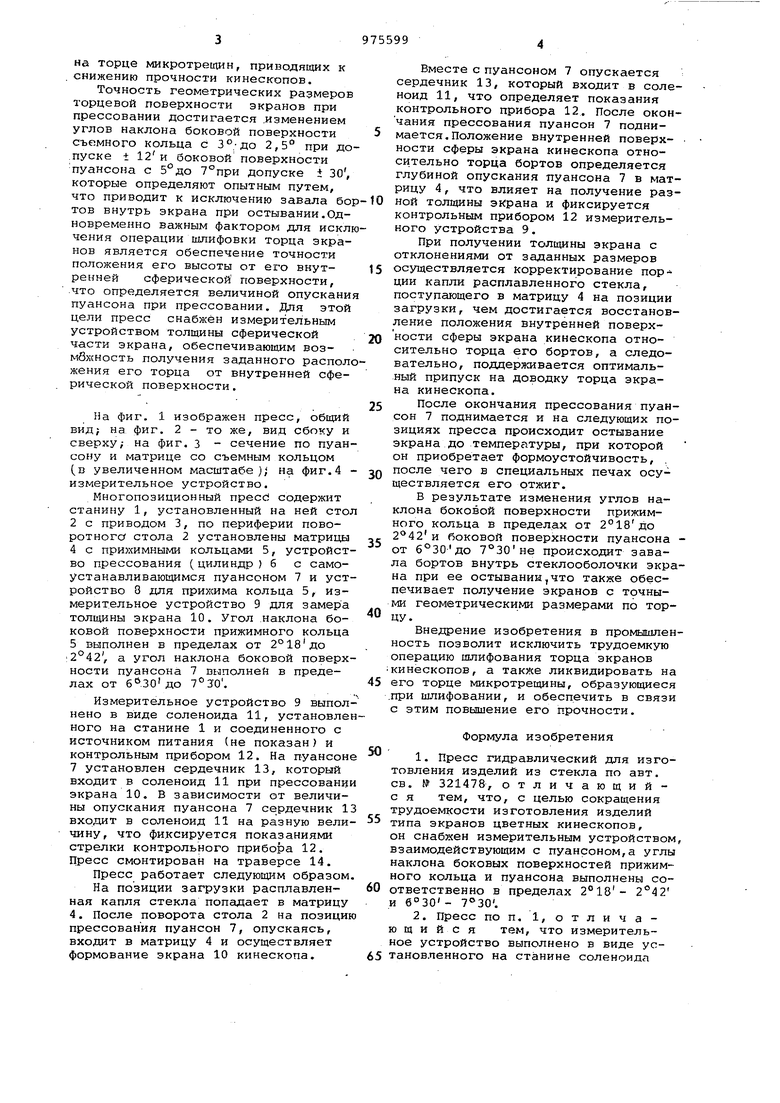

На фиг. 1 изображен пресс, общий вид; на фиг. 2 - то же, вид сбоку и сверху,- на фиг. 3 - сечение по пуансону и матрице со съемным кольцом (в увеличенном масштабе); на фиг.4 измерительное устройство.

Многопозиционный пресй содержит станину 1, установленный на ней стол 2 с приводом 3, по периферии поворотного стола 2 установлены матрицы

4с прижимными кольцами 5, устройство прессования (цилиндр) 6 с самоустанавливающимся пуансоном 7 и устройство 8 для прихсима кольца 5, измерительное устройство 9 для замера толщины экрана 10. Угол наклона боковой поверхности прижимного кольца

5выполнен в пределах от 2°18до , а угол наклона боковой поверхности пуансона 7 выполнен в пределах от 6 30до 7°30.

Измерительное устройство 9 выполнено в виде соленоида 11, установленного на станине 1 и соединенного с источником питания (не показан) и контрольным прибором 12. На пуансоне 7 установлен сердечник 13, который входит в соленоид 11 при прессовании экрана 10. В зависимости от величины опускания пуансона 7 сердечник 13 входит в соленоид 11 на разную величину, что фиксируется показаниями стрелки контрольного прибора 12. Пресс смонтирован на траверсе 14.

Пресс работает следующим образом

На позиции загрузки расплавленная капля стекла попадает в матрицу 4. После поворота стола 2 на позицию прессования пуансон 7, опускаясь, входит в матрицу 4 и осуществляет формование экрана 10 кинескопа.

Вместе с пуансоном 7 опускается сердечник 13, который входит в соленоид 11, что определяет показания контрольного прибора 12. После окончания прессования пуансон 7 поднимается.Положение внутренней поверх- ности сферы экрана кинескопа относительно торца бортов определяется глубиной опускания пуансона 7 в матрицу 4, что влияет на получение разной толщины экрана и фиксируется контрольным прибором 12 измерительного устройства 9.

При получении толщины экрана с отклонениями от заданных размеров

осуществляется корректирование порции капли расплавленного стекла, поступающего в матрицу 4 на позиции загрузки, чем достигается восстановление положения внутренней поверхности сферы экрана кинескопа относительно торца его бортов, а следовательно, поддерживается оптимальный припуск на доводку торца экрана кинескопа.

После окончания прессования пуансон 7 поднимается и на следующих позициях пресса происходит остывание экрана до температуры, при которой он приобретает формоустойчивость, .

после чего в специальных печах осуществляется его отжиг.

В результате изменения углов наклона боковой поверхности прижимного кольца в пределах от 2°18до и боковой поверхности пуансона от б°30до 7°30не происходит завала бортов внутрь стеклооболочки экрана при ее остывании,что также обеспечивает получение экранов с точными геометрическими размерами по торцу.

Внедрение изобретения в промышленность позволит исключить трудоемкую операцию шлифования торца экранов кинескопов, а также ликвидировать на 45 его торце микротрещины, образующиеся .при шлифовании, и обеспечить в связи с этим повышение его прочности.

Формула изобретения

1. Пресс гидравлический для изготовления изделий из стекла по авт. св. № 321478, отличающийс я тем, что, с целью сокращения трудоемкости изготовления изделий типа экранов цветных кинескопов,

он снабжен измерительным устройством, взаимодействующим с пуансоном,а углы наклона боковых поверхностей прижимного кольца и пуансона выполнены соответственно в пределах 2°18- 2°42 и б°30 - 7°30.

2. Пресс по п. 1, отличаю щ и и с я тем, что измерительное устройство выполнено в виде установленного на станине соленоида

соединенного с источником питания и контрольным прибором, и сердечника установленного на пуансоне и взаимо действующего с соленоидом.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 321478, кл. С 03 В 11/02, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления экранов электронно-лучевых трубок | 1975 |

|

SU602480A1 |

| Конвейерная линия | 1976 |

|

SU646381A1 |

| Способ обработки поверхности пуансона для прессования экранов цветных кинескопов | 1986 |

|

SU1619353A1 |

| Устройство для формирования фиксаторов в стеклянных экранах | 1978 |

|

SU753796A1 |

| "Устройство для разработки и сборки экранного узла цветного кинескопа | 1975 |

|

SU560274A1 |

| Машина для промывки изделий | 1981 |

|

SU1097390A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| Способ прессования стеклянных изделий | 1984 |

|

SU1229188A1 |

| Гидравлический пресс для вытяжки | 1980 |

|

SU863079A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

Авторы

Даты

1982-11-23—Публикация

1981-03-16—Подача