(54) УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ТРУБ ИЗ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционная центробежная машина для отливки труб | 1980 |

|

SU917900A1 |

| УСТРОЙСТВО для ВЫПОЛНЕНИЯ полости РАСТРУБА ТРУБ ПРИ ЦЕНТРОБЕЖНОЙ ОТЛИВКЕ | 1970 |

|

SU282618A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Водоохлаждаемый раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1224098A1 |

| Центробежная машина для отливки труб | 1983 |

|

SU1135542A1 |

| Центробежная многопозиционная машина для отливки труб | 1980 |

|

SU876273A1 |

| Центробежная многопозиционная ма-шиНА для ОТлиВКи ТРуб | 1979 |

|

SU850288A1 |

| Линия для отливки труб центробежным способом в металлические формы | 1980 |

|

SU910339A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

| Центробежная машина для отливки чугунных труб | 1978 |

|

SU766740A1 |

1

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья, и предназначено для использования на заводах, отливающих центробежным способом трубы в изложницах с применением механизма извлечения отливки из изложниц.

Известно устройство для захвата полых изделий 1.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для извлечения труб из изложниц центробежного литья, содержащее подвижную по рельсовому пути тележку, несущую штангу с перемещаемым коаксиально по отнощению к изложнице механизмом извлечения отливки, свободно входящим в изложницу с отливкой 2J.

Механизм извлечения устройства снабжен прижимными губками с насечкой, которые управляются единым приводом. Каждая из прижимных губок шарниряо соединена с одним из концов рычага, размещенного на наружной поверхности щтанги вдоль ее оси, а другой кояец рычага при помощи проушины и оси шарнирно соединен со штангой. Все рычаги имеют одинаковую длину, но первые пять рычагов сдвинуты по отношению к вторым пяти рычагам, на некоторое расстояние. Единое управление прижимными губками осуществляется путем подвода рабочего вещества (воздух или масло) по трубе к каналам и поршням, размещенным в жестко закреплённом в полости штанги корпусе.

Расположение прижимных губок, не в

,Q одной плоскости, перпендикулярной оси изложницы, а в двух радиальных плоскостях, расположенных на некотором расстоянии одна от другой, устраняет риск повреждения внутренней стенки отливки, которую можно извлечь сразу же по окончании заливки и

15 использовать тепло, аккумулированное отливкой при дальнейшей технологической обработке отливки.

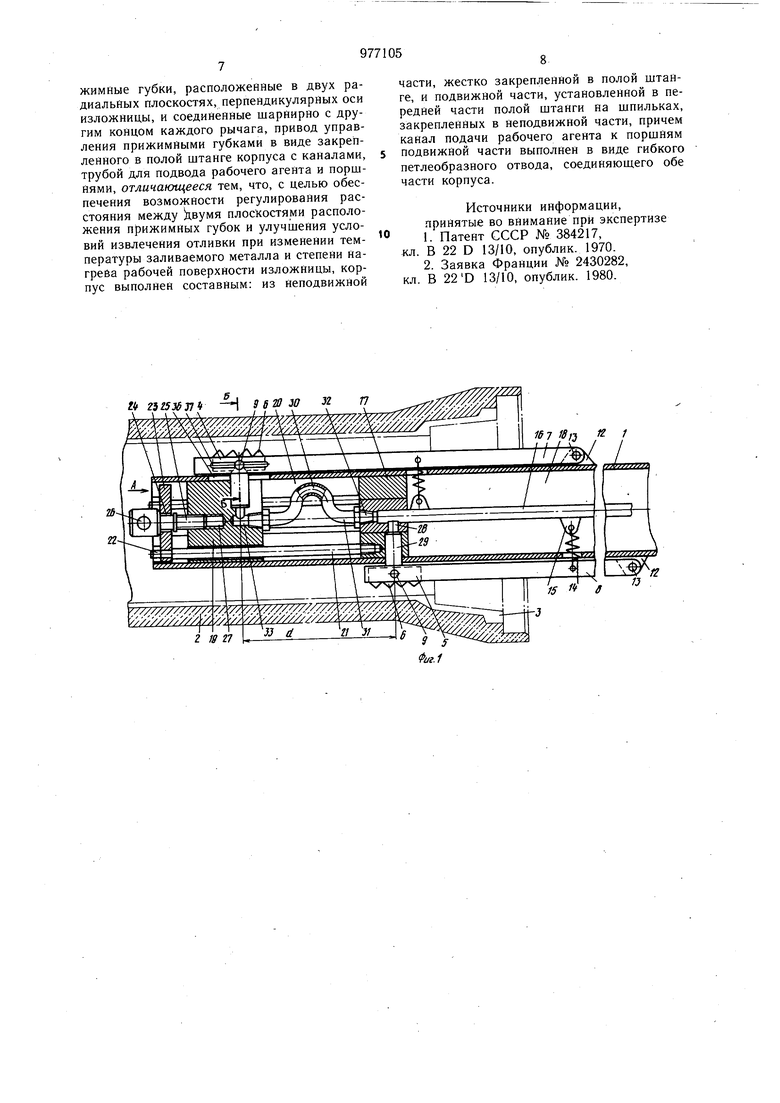

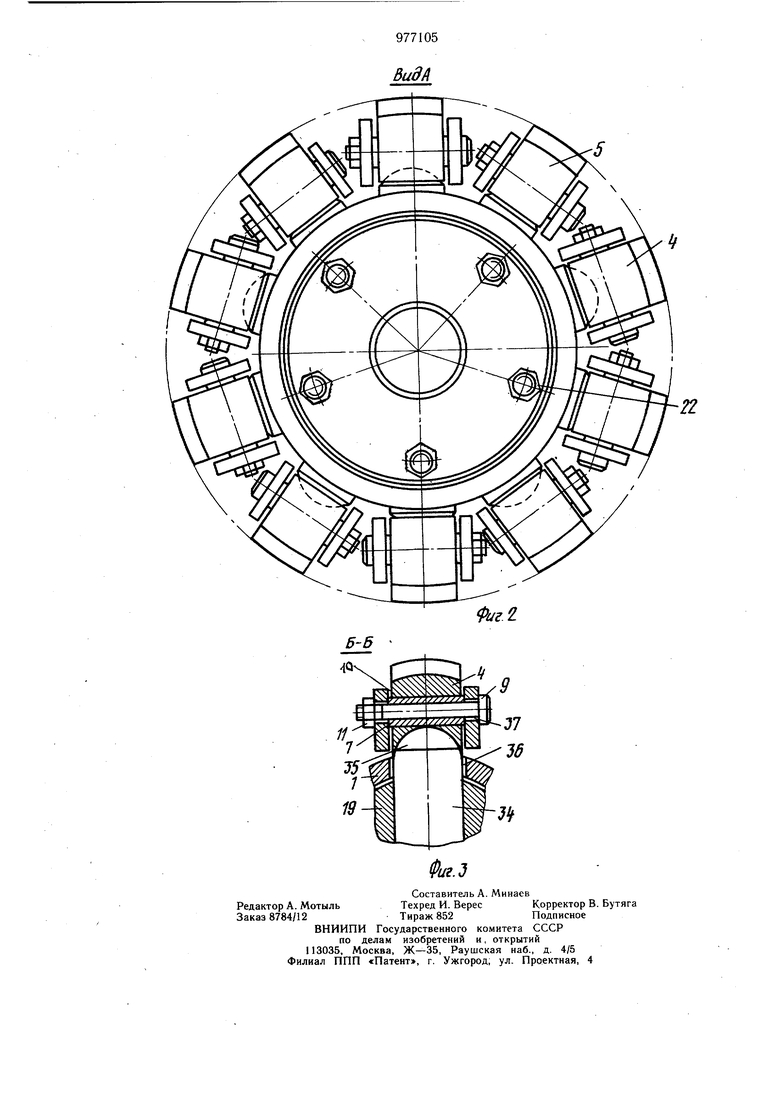

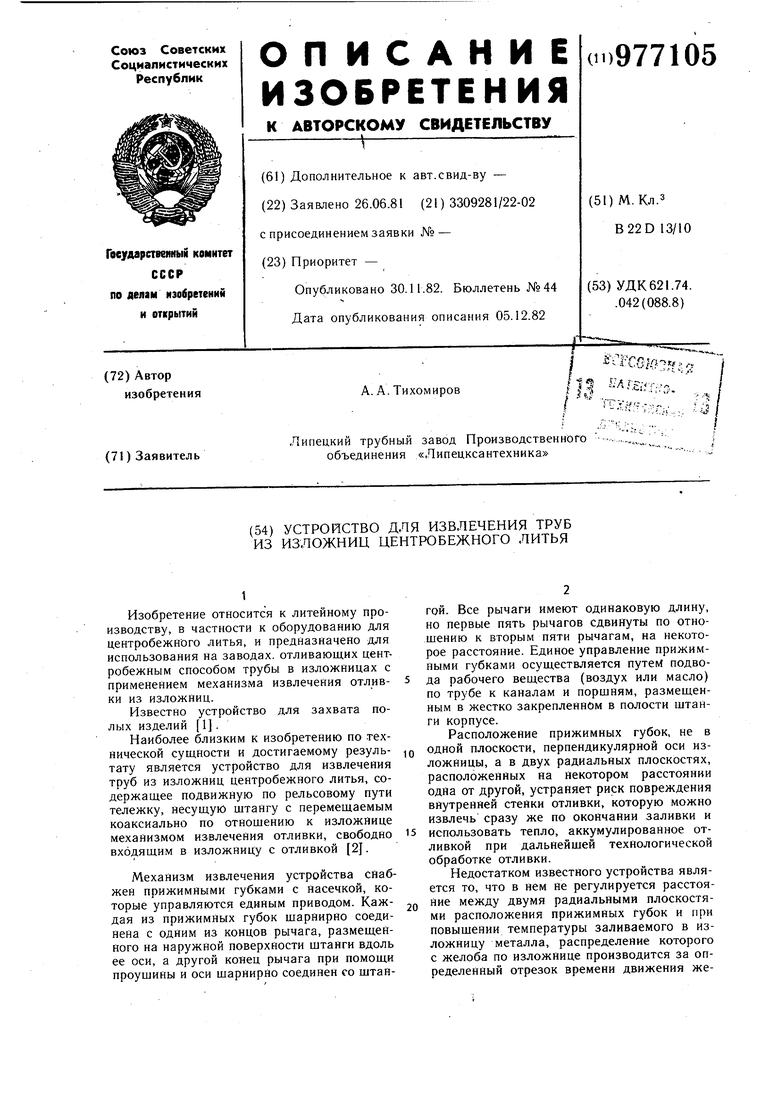

Недостатком известного устройства является то, что в нем не регулируется расстояние между двумя радиальными плоскостями расположения прижимных губок и лри повыщении температуры заливаемого в изложницу металла, распределение которого с желоба по изложнице производится за определенный отрезок времени движения желоба, такой же как и для металла, имеющего более низкую температуру, остывание и кристаллизация металла более высокой температуры происходят более медленно, считая от начала образования цилиндрической части трубы, так как заливка начинается с заполнения металлом раструбной части изложницы, что ведет к возможности повреждения внутренней поверхности., недостаточно остывшей мягкой стенки цилиндрической части отливки трубы передними прижимными губками. Кроме того, при изменении температуры заливаемого металла производится регулировка расположения носка желоба относительно раструбной части изложницы, при которой с повышением температуры заливаемого металла носок желоба перед началом заливки отводят от раструбной части на больщее расстояние, а при понижении температуры заливаемого металла носок желоба приближают к раструбной части формы. Степень нагрева рабочей поверхности изложницы в месте падения струи жидкого мег талла с носка желоба до заполнения металлом раструбной части изложницы при этом меняется с изменением скорости кристаллизации и степени твердости металла отливки, считая от начала образования цилиндрической |Части трубы, что также ведет к возможности повреждения стенки отливки при изв,Лёчении ее из изложницы передними прижимными губками. Цель изобретения - обеспечение возможности регулирования расстояния между двумя радиальными плоскостями расположения прижимных губок и улучшение условий извлечения отливки при изменении температуры заливаемого металла и степени нагрева рабочей поверхности изложницы. Поставленная цель достигается тем, что в устройстве для извлечения труб из изложниц центробежного литья, включающем тележку, несущую штангу с механизмом извлечения отливки с рычагами, соединенными одним концом шарнирно со штангой, прижимные губки, распс1ложенные в двух радиальных плоскостях, перпендикулярных оси изложницы, и соединенные шарнирно с другим концом каждого рычага, привод управления прижимными губками в виде закрепленного в полой штанге корпуса с каналами. трубой для подвода рабочего агента и с поршнями, корпус выполнен составныл : из неподвижной части, жестко закрепленной в полой щтанге, и подвижной части, установленной в передней части полой штанги на шпильках, закрепленных в неподвижной части, причем канал подачи рабочего агента к порщням подвижной части выполнен в виде гибкого петлеобразного отвода, соединяющего обе части корпуса. На фиг. 1 изображено устройство для извлечения труб, общий вид; йа фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство для извлечения труб из изложниц центробежного литья состоит из подвижной по рельсовому пути тележки (не показана), несущей щтангу 1 с перемещаемым коаксиально по отношению к изложнице 2 механизмом извлечения отливки 3, свободно входящим в изложницу с отливкой. Механизм извлечения отливки снабжен прижимными губками 4 и 5 с насечкой 6. Каждая из прижимных губок щарнирно соединена с одним из концов рь1чагов 7 и 8 при помощи осей 9 и втулок 10 и закреплена гайками 11 к рычагам, размещенным на наружной поверхности штанги вдоль ее оси, а другим концом рычагц при помощи проушин 12 и осей 13 шарнирно соединены СО штангой. Кроме того, рычаги поджаты к штанге пружинами 14, закрепленными при помощи проущин 15 к трубе 16, служащей для подвода рабочего вещества. Все рычаги имеют одинаковую длину, но первые пять рычагов сдвинуты по отношению к вторым пяти рычагам на расстоянии d, которое может быть меньшим или большим. Штанга устройства снабжена корпусом привода управления прижимными губками, который выполнен составным из части 17, закрепленной неподвижно в полости 18, штанги и части 19, установленной подвижно в передней части полости 20 штанги на шпильках 21, закрепленных в неподвижной части корпуса. На шпильках закреплен при помощи гаек 22 опорный диск 23, в соосное с осью диска отверстие 24 которого входит винт 25 с отверстием 26 в головке, ввернутый в резьбовое отверстие 27 подвижной части корпуса. Привод управления прижимными губками состоит из трубы, служащей для подвода рабочего вещества, размещенной в полости щтанги и соединенной с неподвижной частью корпуса привода управления каналом 28, «поршнем 29, каналом 30 в виде гибкого петлеобразного отвода 31, соединяющего при помощи щтуцеров 32 части корпуса привода каналов 33 и поршней 34 сферической головкой 35, входяшей в соответствующее углубление прижимных губок. Для обеспечения возможности перемещения поршней с подвижной частью корпуса привода и с передними прижимными губками в штанге выполнены радиальные продольные пазы 36, а в соответствующих рычагах пазы 37. Устройство для извлечения труб работает следующим образом. По окончании отливки трубы и удалении раструбного стержня из отливки в изложницу с отливкой при помощи подвижной по

рельсовому пути тележки (не показано) вводится штанга 1 с механизмом извлечения трубы, свободно входящим в изложницу 2 с отливкой 3.

После этого в трубу 16 подается рабочее вещество (воздух или ), которое проходя по каналам 28, 30 и 33 воздействует на поршни 29 и 34. Поршни в свою очередь воздействуют на прижимные губки 4 и 5, которые прижимаются к внутренней стенке отливки 3, поворачивая на осях 13 в проушинах 12 рычаги 7 и 8 и растягивая пружины 14, и надежно зацепляются насечкой 6 с отливкой 3 без повреждения ее стенки.

Затем штанга 1 вьшодится при помощи тележки из изложницы 2, отливка 3 трубы полностью извлекается из изложницы, подача рабочего, вещества в трубу 16 прекращается, рычаги 7 и 8 под действием растянутых пружин 14 поворачиваются на осях 13 в проушинах 12, возвращаясь в исходное положение и сдвигая прижимные губки 4 и 5 и поршни 29 и 34 к центру механизма также в исходное положение. Штанга 1, продолжая возвратное движение, выводит из отливки 3 механизм извлечения и освобожденная отливка следует по дальнейшему технологическому потоку. Цикл извлечения отливки повторяется и начинается с введения штанги 1 с механизмом извлечения трубы в очередную изложницу 2 с отливкой 3.

При повышении температуры заливаемого в изложницу металла и после регулировки расположения носка желоба относительно раструбной части изложницы производится регулировка расстояния между двумя радиальными плоскостями расположения прижимных губок.

Для этого слегка отворачиваются гайки 11 крепления осей 9 прижимных губок 4 к рычагам 7, а затем вставив в отверстие 26 отрезок прутка круглой стали (не показан), поворачивают винт 25 в отверстии 27, выворачивая его из указанного отверстия. При этом подвижная часть 19 корпуса привода сближается с неподвижной частью 17, перемещаясь в передней части полости 20 щтанги I на шпильках 21, изгибая в большей степени петлеобразный отвод 31 и уменьшая расстояние d, одновременно поршни 34, входящие в зацепление сферическими головками 35 с углублениями прижимных губок 4, перемещают прижимные губки 4 с осями 9 по пазам 37 рычагов 7 в том же направлении, что и части 19 корпуса привода и на такое же расстояние.

После окончания сближенр я элементов механизма удаления из отверстия 26 винта 25 вынимают отр.езок прутка круглой стали, гайки 11 осей 9 передних прижимных губок 4 вновь подтягивают и отрегулированный на извлечение отливки, отливаемой из металла, имеющего уже другие физические свойства, механизм извлекает отливки из изложницы без повреждения внутренней стенки отливки, так как в месте контакта передних прижимных губок 4 стенки цилиндрической части отливки имеют достаточную твердость

При снижении температуры заливаемого металла и после регулировки отвода носка желоба от раструбной части изложницы производится увелцчение расстояния между двумя радиальными плоскостями расположения прижимных губок. Для этого вновь слегка отворачиваются гайки 11 крепления осей 9 ггрижимных губок 4 к рычагам 7, винт 25 поворачивается в отверстие 27 подвижной части 19 корпуса привода и часть 19 с порщнями 34 и прижимными губками 4 отходит от части 17 корпуса привода и прижимных губок 5, уменьщая изгиб петлеобразного отвода 31 и увеличивая расстояние d.

Затем гайки 11 затягиваются и отрегу0лированный На извлечение отливки из металла с другими физическими свойствами механизм извлекает отливки из изложницы без повреждения внутренней стенки отливки, но с возможностью надежного зацепления насечкой 6 прижимных губок 4 с внут5ренней стенкой отливки.

Выполнение устройства для изааечения труб из изложниц с составным из двух частей корпусом привода управления прижимными губками, одна часть которого подви-ж0на в полости штанги на шпильках при помощи винта, установленного в упорном диске, 3aKpenjjeHHoM на шпильках и с каналом для подачи рабочего вещества к порщням подвижной части корпуса в виде петлеоб5разного отвода, соединяющего подвижную и неподвижную части корпуса, позволяет производить регулировку расстояния между двумя радиальными плоскостями расположенкя прижимных губок с улучшением условий извлечения отливки из изложницы при

0 изменении температуры заливаемого металла и степени нагрева рабочей поверхности изложницы с повышением надежности зацепления прижимных губок с внутренней стенкой отливки и без повреждения внутренней стенки.

5

При этом может быть достигнут ориентировочный экономический эффект на одном предприятии/ применяющем устройство для извлечения при отливке труб центробежным способом, в тыс. руб.

0

Формула изобретения

Устройство для извлечения труб из изложниц центробежного литья, включающее тележку, несущую щтангу с механизмом извлечения отливки с рычагами, соединенными одним концом шарнирно со штангой, прижимные губки, расположенные в двух радиальных плоскостях, перпендикулярных оси изложницы, и соединенные шарнирно с другим концом каждого рычага, привод управления прижимными губками в виде закрепленного в полой штанге корпуса с каналами, трубой для подвода рабочего агента и поршнями, отличающееся тем, что, с целью обеспечения возможности регулирования расстояния между п,вумя плоскостями расположения прижимных губок и улучшения условий извлечения отливки при изменении температуры заливаемого металла и степени нагрева рабочей поверхности изложницы, корпус выполнен составным: из неподвижной « гзгуд л« 32 п )( v V

части, жестко закрепленной в полой штанге, и подвижной части, установленной в передней части полой штанги на шпильках, закрепленных в неподвижной части, причем канал подачи рабочего агента к поршням подвижной части выполнен в виде гибкого петлеобразного отвода, соединяющего обе части корпуса.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-30—Публикация

1981-06-26—Подача