(54) ГОЛОВКА ДЛЯ КОНТАКТНОЙ РОЛИКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоэлектродная головка для контактной точечной и рельефной сварки | 1982 |

|

SU1050832A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU300986A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ | 1970 |

|

SU273349A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1991 |

|

RU2011494C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| Установка для дуговой сварки внутренних кольцевых швов труб | 1988 |

|

SU1551500A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Устройство для удаления внутреннего грата при контактной стыковой сварке труб | 1985 |

|

SU1274892A1 |

1

Изобретение относится к машиностроению, в частности к производству .машин для контактной роликовой сварки.

Известна головка для контактной роликовой сварки, содержашая установленные на отдельных осях, электрически изолированных друг от друга, сварочные ролики, связанные с приводной штангой, расположенной перпендикулярно осям роликов и пружинный механизм сжатия 1.

Однако известная головка не обеспечи- ,о вает одинакового усилия на роликах, что снижает качество сварки.

Цель изобретения - повышение качества сварки за счет обеспечения одинаковых усилий сжатия.

Указанная цель достигается тем, что го- 15 ловка для контактной роликовой сварки, содержаш,ая установленные на отдельных осях, электрически изолированные друг от друга, сварочные ролики, связанные с приводной штангой, расположенной перпендикулярно о к осям роликов, и пружинный механизм сжатия, снабжена соединенным со штангой корпусом с шарнирно установленными на нем шеками, выполненными с пазами, ось шарнира которых параллельна осям роликов, смонтированным на соответствуюших шеках и также шарнирно закрепленным и установленным с возможностью взаимодействия с пазами щек равноплечим коромыслом с осью качения, перпендикулярной к оси роликов, а пружинный механизм сжатия размещен на штанге.

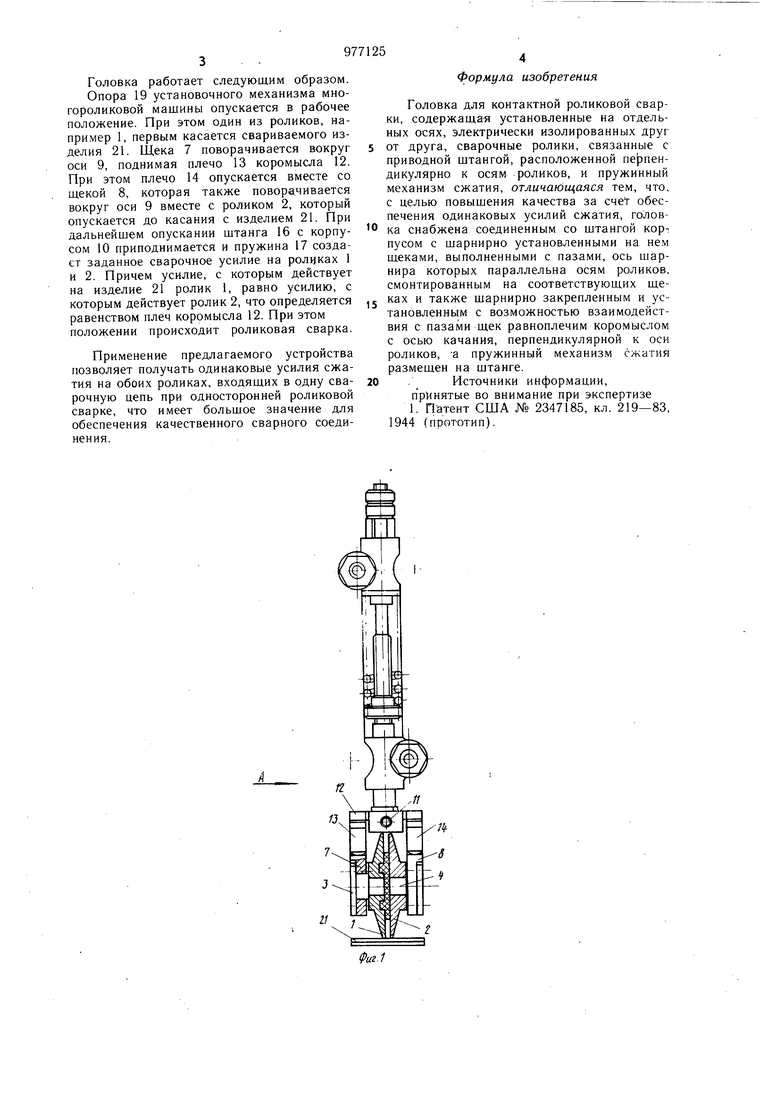

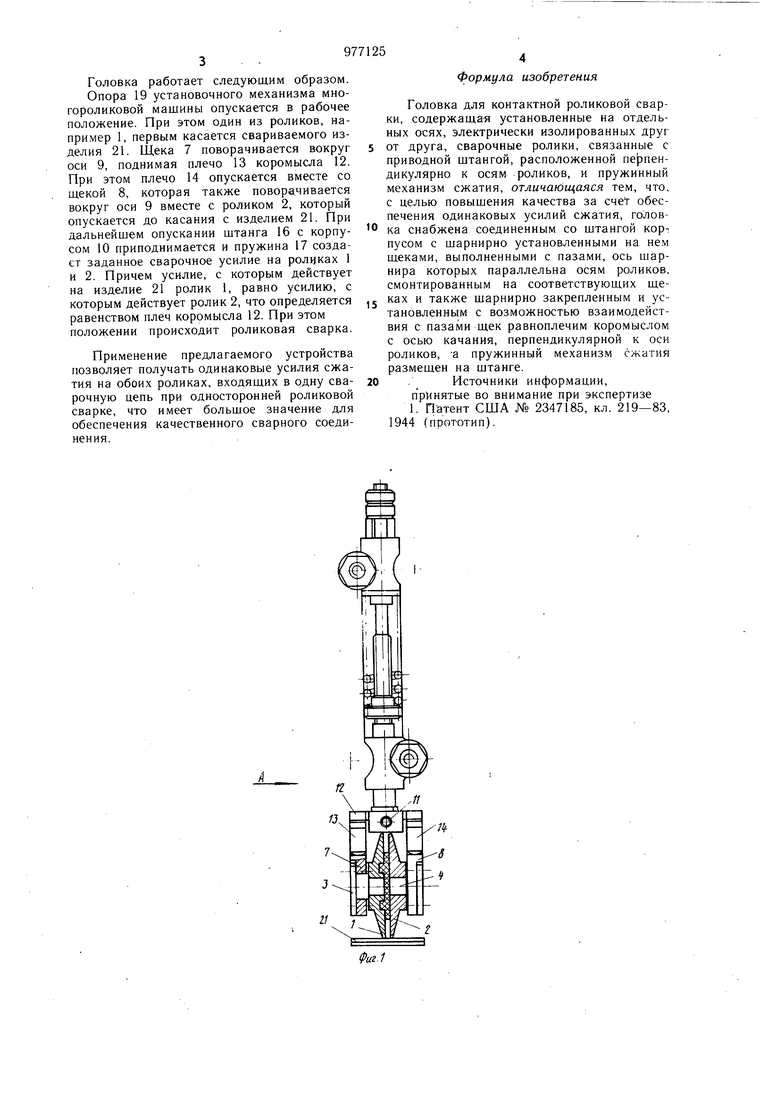

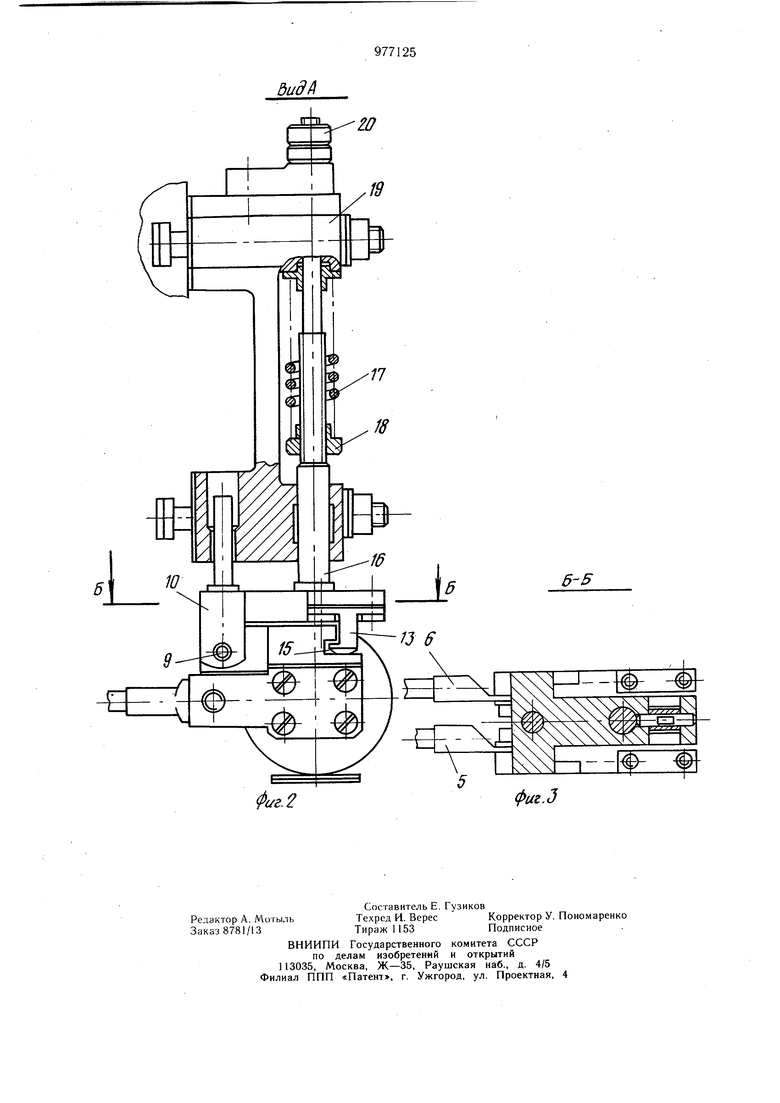

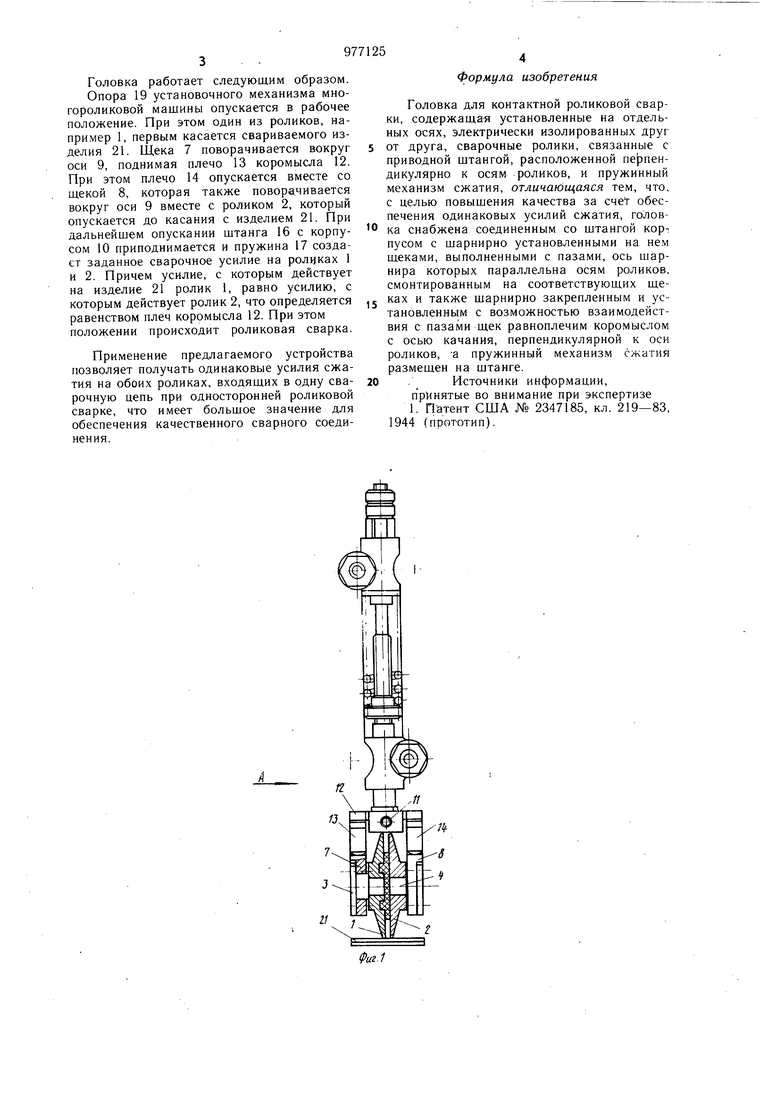

На фиг. 1 показана головка, общий вид; на фиг. 2 - вид по стрелке А на фиг. I; на фиг. 3 - разрез по Б - Б на фиг. 2.

Головка содержит два электрически изолированные друг от друга ролика 1 и 2, оси 3 и 4 роликов с токоподводами 5 и 6 закреплены каждая на своей шеке 7 и 8, которые и.меют общую ось 9 качания, расположенную параллельно осям 3 и 4 и соединенную с корпусом 10, на котором перпендикулярно оси 9 качания закреплена ось 11 равноплечего коромысла 12. Плечи 13 и 14 коромысла 12 заведены в пазы 15 щек 7 и 8, одновременно в корпусе 10 установлена вертикальная штанга 16, которая прижимается предварительно напряженной пружиной 17. Натяжение пружины 17 регулируется гайкой 18, прижимающей ее к опоре 19, в которой щтанга имеет возможность ограниченного гайкой 20 вертикального перемещения. Головка работает следующим образом. Опора 19 установочного механизма многороликовой машины опускается в рабочее положение. При этом один из роликов, например 1, первым касается свариваемого изделия 21. Щека 7 поворачивается вокруг оси 9, поднимая плечо 13 коромысла 12. При этом плечо 14 опускается вместе со щекой 8, которая также поворачивается вокруг оси 9 вместе с роликом 2, который опускается до касания с изделием 21. При дальнейшем опускании штанга 16 с корпусом 10 приподнимается и пружина 17 создает заданное сварочное усилие на роликах 1 и 2. Причем усилие, с которым действует на изделие 21 ролик 1, равно усилию, с которым действует ролик 2, что отределяется равенством плеч коромысла 12. При этом положении происходит роликовая сварка. Применение предлагаемого устройства позволяет получать одинаковые усилия сжатия на обоих роликах, входящих в одну сварочную цепь при односторонней роликовой сварке, что имеет большое значение для обеспечения качественного сварного соединения. Формула изобретения Головка для контактной роликовой сварки, содержащая установленные на отдельных осях, электрически изолированных друг от друга, сварочные ролики, связанные с приводной штангой, расположенной перпендикулярно к осям роликов, и пружинный механизм сжатия, отличающаяся тем, что, с целью повышения качества за счет обеспечения одинаковых усилий сжатия, головка снабжена соединенным со штангой кор пусом с шарнирно установленными на нем щеками, выполненными с пазами, ось шарнира которых параллельна осям роликов, смонтированным на соответствующих ще также шарнирно закрепленным и установленньш с возможностью взаимодействия с пазами щек равноплечим коромыслом с осью качания, перпендикулярной к оси роликов, -а пружинный механизм сжатия размещен на щтанге. .Источники информации, прИнятые во внимание при экспертизе 1. П-атент США № 2347185, кл. 219-83, 1944 (прототип).

Авторы

Даты

1982-11-30—Публикация

1981-05-14—Подача