(54) САМОСВАЛЬНЫЙ 1СУЗОВ ТРАНСПОРТНОГО СРЕДСТВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Кузов самосвального транспортного средства | 1985 |

|

SU1316869A1 |

| Устройство для импульсной загрузки емкостей | 1982 |

|

SU1094773A1 |

| САМОСВАЛЬНЫЙ КУЗОВ, ОБОГРЕВАЕМЫЙ ВЫХЛОПНЫМИ ГАЗАМИ | 2011 |

|

RU2473445C2 |

| Кузов грузового транспортного средства с обогревом теплоносителем | 1988 |

|

SU1655834A1 |

| Устройство для нанесения профилактической жидкости на самосвальный кузов транспортного средства | 1988 |

|

SU1533908A1 |

| САМОСВАЛЬНЫЙ КУЗОВ ДЛЯ ПЕРЕВОЗКИ ЛЕГКОПОВРЕЖДАЕМОЙ ПРОДУКЦИИ | 2015 |

|

RU2584041C1 |

| Автобетоновоз | 1982 |

|

SU1076334A1 |

| Кузов транспортного средства | 1979 |

|

SU785080A1 |

| Автобетоновоз | 1979 |

|

SU854775A1 |

| Самосвальный кузов транспортногоСРЕдСТВА | 1978 |

|

SU821250A1 |

Изобретение относится к строительному машиностроению и может быть использовано при создании самосвальных кузовов, например, для автобетоновозов .

Известен кузов автосамосвала, состоящий из горизонтально расположенной цилиндрической емкости с элиптическим основанием, имею1чеп плоские передний и задний борт 1J.

Недостаток этого кузова - угловой переход от переднего борта к цилиндрической поверхности, где возможно накопление вязких материалов (типа глинн или бетонной смеси), кроме того, открывающийся задний борт не обеспечивает сохранность цементного молока бетонной смеси во время ее доставки.

Известна емкость (ковш) для загрузки бетоносмесителя, состоящая из плоской передней стенки, плавно переходящей в днище ковша, и выгрузочного носка, к боковнм краям которого присоединены боковые стенки с отбортовкой по радиусу 2.

Недостатком указанной емкости V. ковша) является мёшая кривизна в переходной отбортовке - наличие переходов от большой кривизны к плост

кости, изменяю11аяся кривизной поверхности полости, чхо способствует налипанию вязких мате{)иалов, например, бетонных смесей в полости.

Известен кузов автобетоновоза, передняя часть которого выполнена из элемента сферической оболочки с присоединенной к ней задней, выгрузочной частью, которая состоит из

10 плоского днища и элементов конусной оболочки по бокам, сверху соединенных под углом с плоским венцом, направленным к середине кузова 3J.

Недостатком указанного кузова

15 являются резкие переходы под углом от одного элемента поверхности в полости к другому - от сферы к плоскости и от конусной поверхности к плоской, в результате чего возмож20но повышенное накопление бетониой смеси при выгрузке ее из кузова и налипание брызг смеси на нижнюю по-т верхность венца.

Известен также самосвальный кузов 25 транспортного средства, полость которого выполнена в форме Лолусфе ры 4.

Однако такой кузов существенно затрудняет создание и эксплуатацию

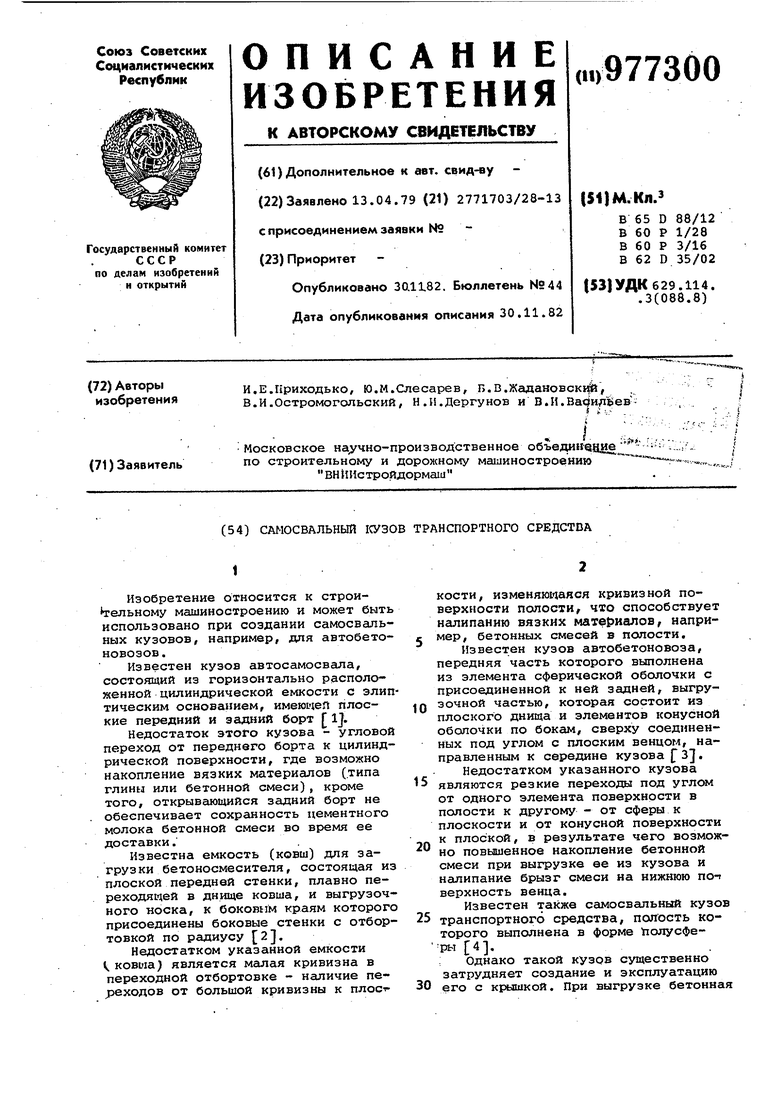

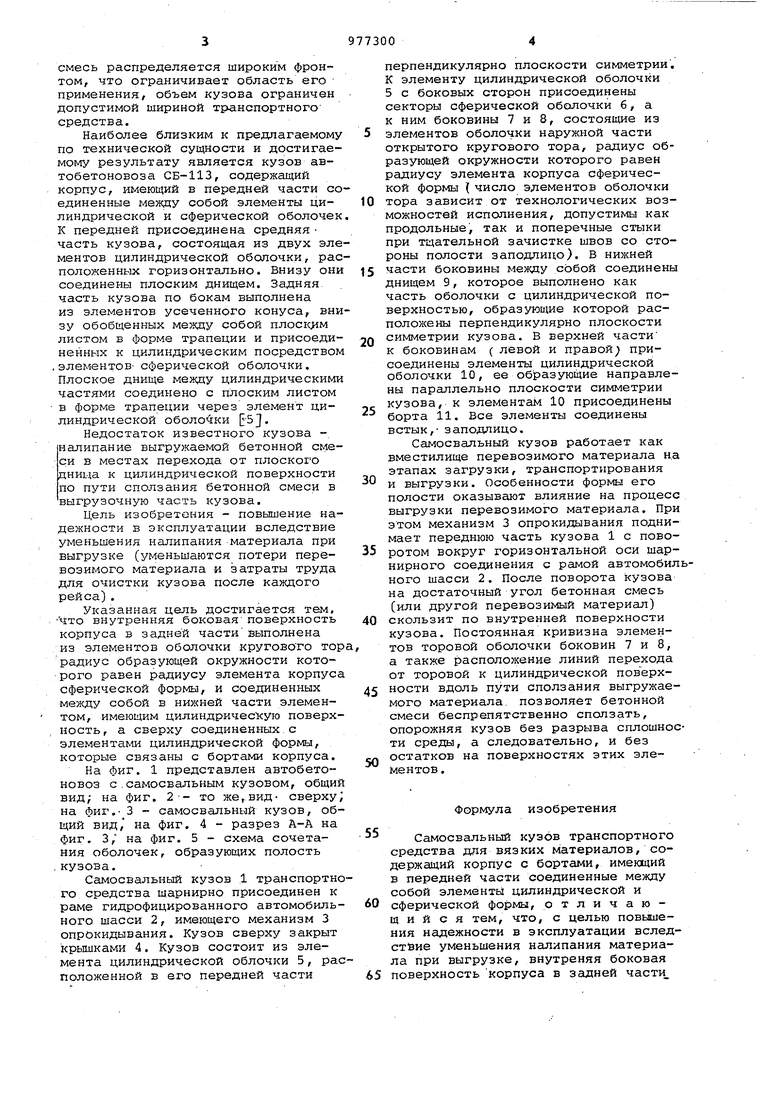

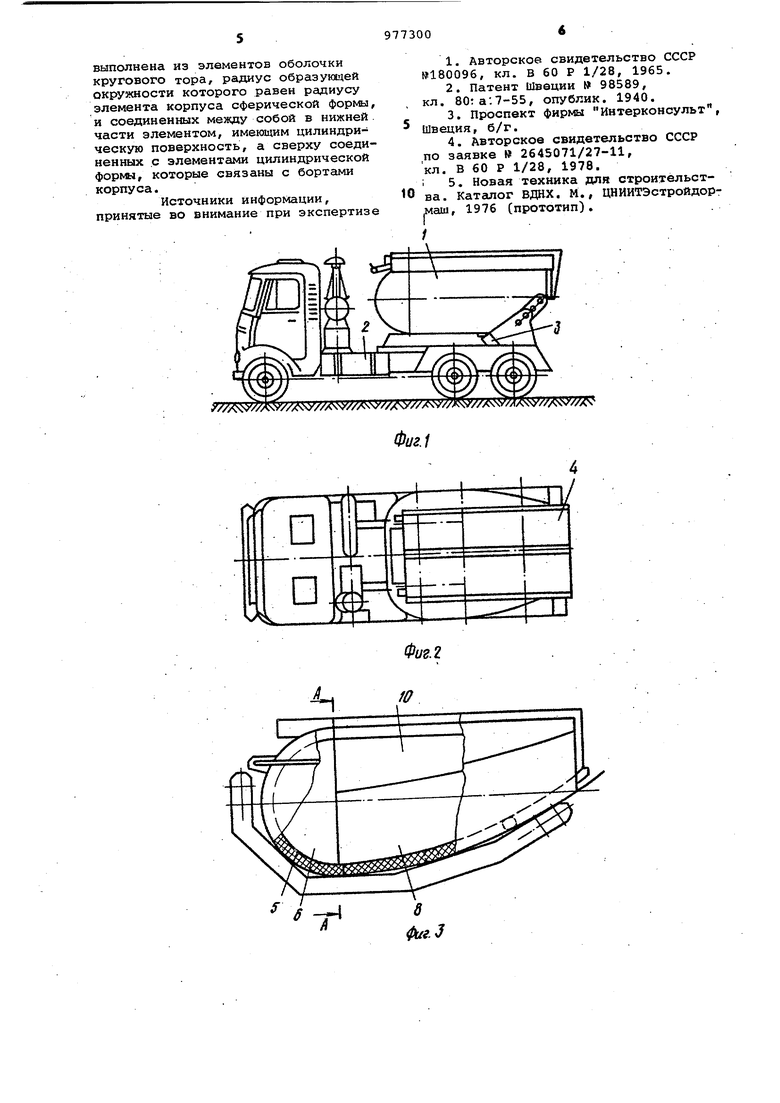

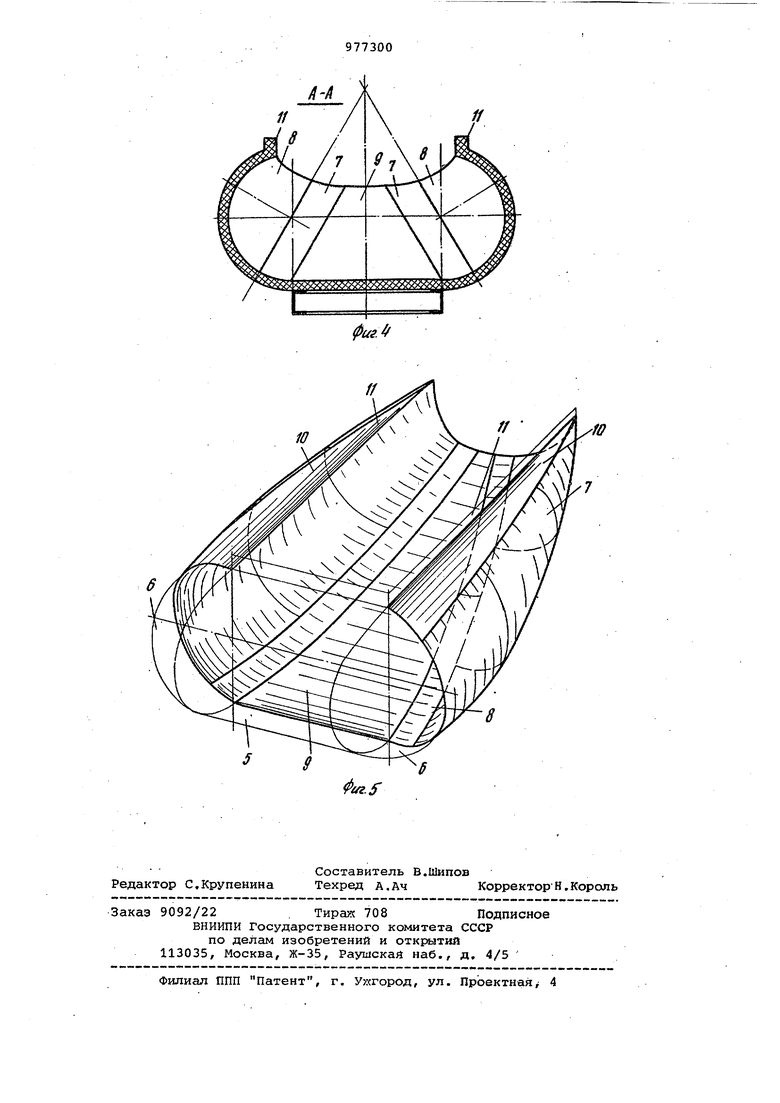

30 его с крышкой. При выгрузке бетонная смесь распределяется широким фронтом, что ограничивает область его применения, объем кузова ограничен допустимой шириной транспортного средства. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является кузов автобетоновоза СБ-113, содержащий корпус, имеющий в передней части со единенные между собой элементы цилиндрической и сферической оболочек К передней присоединена средняя часть кузова, состоящая из двух эле ментов цилиндрической оболочки, рас положенных горизонтально. Внизу он соединены плоским днищем. Задняячасть кузова по бокам выполнена из элементов усеченного конуса, вни зу обобщенных между собой плосклм листом в форме трапеции и присоеди ненных к цилиндрическим посредством элементов- сферической оболочки. Плоское днище между цилиндрическими частями соединено с плоским листом в форме трапеции через элемент цилиндрической оболочки 55j. Недостаток известного кузова -. налипание выгружаемой бетонной смес:и в местах перехода от плоского дница к цилиндрической поверхности по пути сползания бетонной смеси в выгрузочную часть кузова. Цель изобретения - повышение надежности в эксплуатации вследствие уменьшения налипания материала при выгрузке (уменьшаются потери перевозимого материала и затраты труда для очистки кузова после каждого рейса). Указанная цель достигается тем, ЧТО внутренняя боковая поверхность корпуса в задней части выполнена из элементов оболочки кругового тор радиус образующей окружности которого равен радиусу элемента корпуса сферической формы, и соединенных между собой в нижней части элементом, имеющим цилиндричес1 ую поверхность, а сверху соединенных.с элементами цилиндрической формы, которые связаны с бортами корпуса. На фиг. 1 представлен автобетоновоз с.самосвальным кузовом, общий вид; на фиг. 2- то же,.вид- сверху На фиг,- 3 - самосвальнь зй кузов, общий вид, на фиг. 4 - разрез А-А на фиг. 3, на фиг. 5 - схема сочетания оболочек, образующих полость кузова. Самосвальный кузов 1 транспортно го средства шарнирно присоединен к раме гидрофицированного автомобильного шасси 2, имеющего механизм 3 опрокидывания. Кузов сверху закрыт крышками 4. Кузов состоит из элемента цилиндрической облочки 5, рас положенной в его передней части перпендикулярно плоскости симметрии. К элементу цилиндрической оболочки 5 с боковых сторон присоединены секторы сферической оболочки 6, а к ним боковины 7 и 8, состоящие из элементов оболочки наружной части открытого кругового тора, радиус образующей окружности которого равен радиусу элемента корпуса сферической формы I число элементов оболочки тора зависит от технологических возможностей исполнения, допустимы как продольные, так и поперечные стыки при тщательной зачистке швов со стороны полости заподлицо). В нижней части боковины между собой соединены днищем 9, которое выполнено как часть оболочки с цилиндрической поверхностью, образующие которой расположены перпендикулярно плоскости симметрии кузова. В верхней части к боковинам ( левой и правой присоединены элементы цилиндрической оболочки 10, ее образующие направлены параллельно плоскости симметрии кузова, к элементам 10 присоединены борта 11. Все элементы соединены встык, заподлицо. Самосвальный кузов работает как вместилище перевозимого материала на этапах загрузки, транспортирования и выгрузки. Особенности формы его полости оказывают влияние на процесс выгрузки перевозимого материала. При этом механизм 3 опрокидывания поднимает переднюю часть кузова 1 с поворотом вокруг горизонтальной оси шарнирного соединения с рамой автомобильного шасси 2. После поворота кузова на достаточный угол бетонная смесь (или другой перевозимый материал) скользит по внутренней поверхности кузова. Постоянная кривизна элементов торовой оболочки боковин 7 и 8, а также расположение линий перехода от торовой к цилиндрической поверхности вдоль пути сползания выгружаемого материала, позволяет бетонной смеси беспрепятственно сползать, опорожняя кузов без разрыва сплошности среды, а следовательно, и без остатков на поверхностях этих элементов. Формула изобретения Самосвальный кузов транспортного средства для вязких материалов, содержащий корпус с бортами, имеющий в передней части соединенные между собой элементы цилиндрической и сферической формы, отличающийся тем, что, с целью повьыения надежности в эксплуатации вследствие уменьшения налипания материала при выгрузке, внутреняя боковая поверхность корпуса в задней части

выполнена из элементов оболочки кругового тора, радиус образуквдей окружности которого равен радиусу элемента корпуса сферической , и соединенных между собой в нижней части элементом, имеющим цилиндрическую поверхность, а сверху соединенных с элементами цилиндрической формы, которые связаны с бортами корпуса.

Источники информации, принятые во внимание при экспертизе

кл. В 60 Р 1/28, 1978. : 5. Новая техника для строительства. Каталог ВДНХ. М., ЦНИИТЭстройдормаш, 1976 (прототип).

10

//

Авторы

Даты

1982-11-30—Публикация

1979-04-13—Подача