Изобретение относится к транспортному машиностроению и предназначено преимущественно для оборудования им кузовов самосвальных транспортных средств, используемых на перевозке грузов, обладающих повышенной адгезией, с целью облегчения и ускорения разгрузки;

Известно устройство для разгрузки емкостей, установленное в бункере подметально-уборочной машины и включающее эластичный элемент, уложенный на перфорированное днище кузова и по крайней мере частично перекрывающий его, приводной барабан, закрепленный снаружи кузовабункера и соединенный гибкой связью с эластичным элементом. С наружной стороны днища жестко закреплена камера, соединенная с источником рабочей среды под давлением. Во время выгрузки поднимается кузов. От источника давления рабочая среда поступает в камеру, а через перфорацию в днище кузова под эластичный элемент. Приводной барабан растормаживается, и груз под собственным весом соскользает из кузова вместе с эластичным элементом по слою смазки, созданному рабочей средой, подаваемой под давлением. После окончания разгрузки приводной барабан наматывает гибкую связь и затягивает эластичный элемент в кузов в исходное положение 1.

Однако при транспортировании бетонов и растворов в кузовах, оборудованных известны.м устройством, под эластичный элемент проникает цементное молоко и даже мелкие фракции заполнителя, постепенно забивая перфорацию вплоть до полной ее ликвидации; в местах прохода гибких связей уплотнения изнашиваются подобно случаю со скребком; остаются незашищенными m н;.1ипания боковые бортов кузова и ос(;Пе11но передний борт. Увеличение на.линания бетона вынуждает вернуться к ручному методу очистки с применением ударного инструмента, которым легко повреждается эластичный элемент и деформируется кузов. Однако очистить перфорацию и камеру от попавщих туда частиц бетона невозможно при современном уровне развития техники без дополнительной разборки.

Наиболее близким . к изобретению является устройство для импульсной разгрузки емкостей, преимущественно кузовов самосвальных транспортных средств, содержащее формирователь и.мпульсов, связанный с рабочим органом, размещенным внутри кузова 2.

Недостатком известного устройства является воз.можность налипания бетона в частях кузова, удаленных от рабочего органа устройства и, как следствие, неполная разгрузка емкости.

Целью изобретения является улучшение качества разгрузки.

Для достижения указанной цели в устройстве, для импульсной разгрузки емкостей, преимущественно кузовов самосвальных транспортных средств, содержащем формирователь импульсов, связанный с рабочим органом, размещенным внутри кузова, рабочий орган состоит из размещенного с внутренней поверхности кузова эластичного элемента, образующего с указанной поверхностью кузова камеру переменного объема,

все пространство которой заполнено по крайней мере одной герметичной эластичной трубчатой оболочкой, соединенной с источником рабочей среды под давлением через распределитель потока, связанный с формирова2 телем импульсов, при этом указанная оболочка плотно прикреплена к внутренней стенке кузова и эластичному элементу.

Кроме того, для улучшения качества очистки кузова путем создания возвратного перемещения импульса рабочей среды

0 вдоль кузова, эластичная оболочка расположена зигзагообразно.

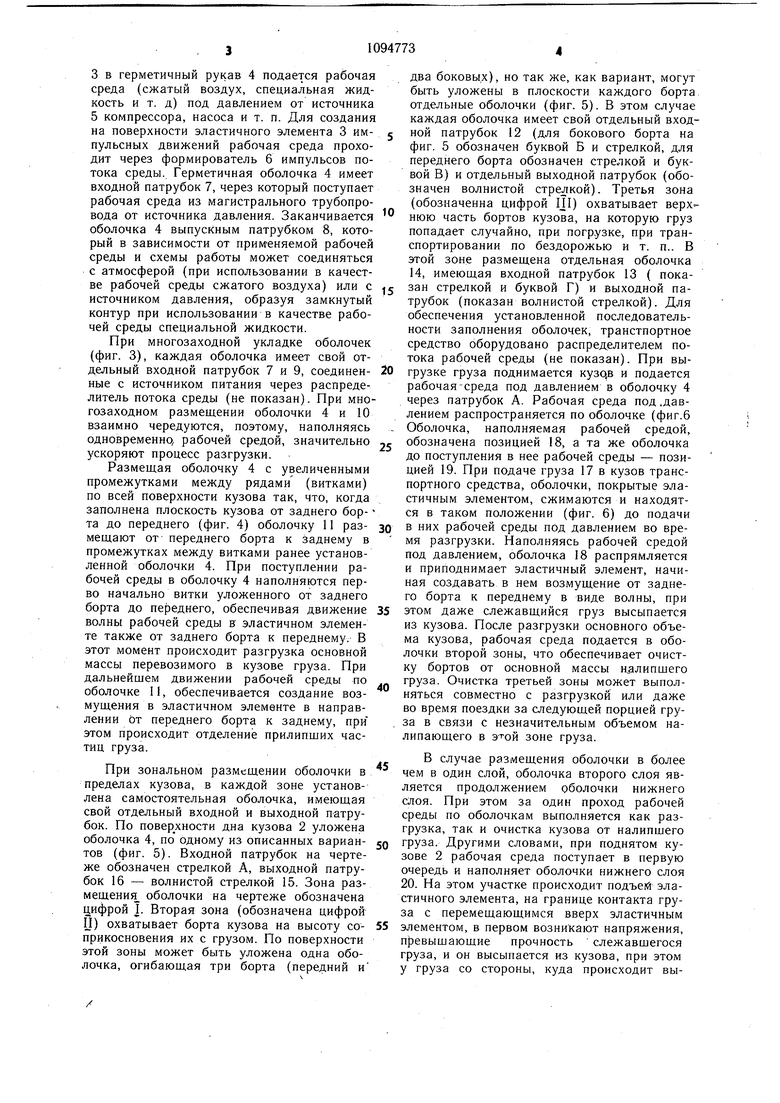

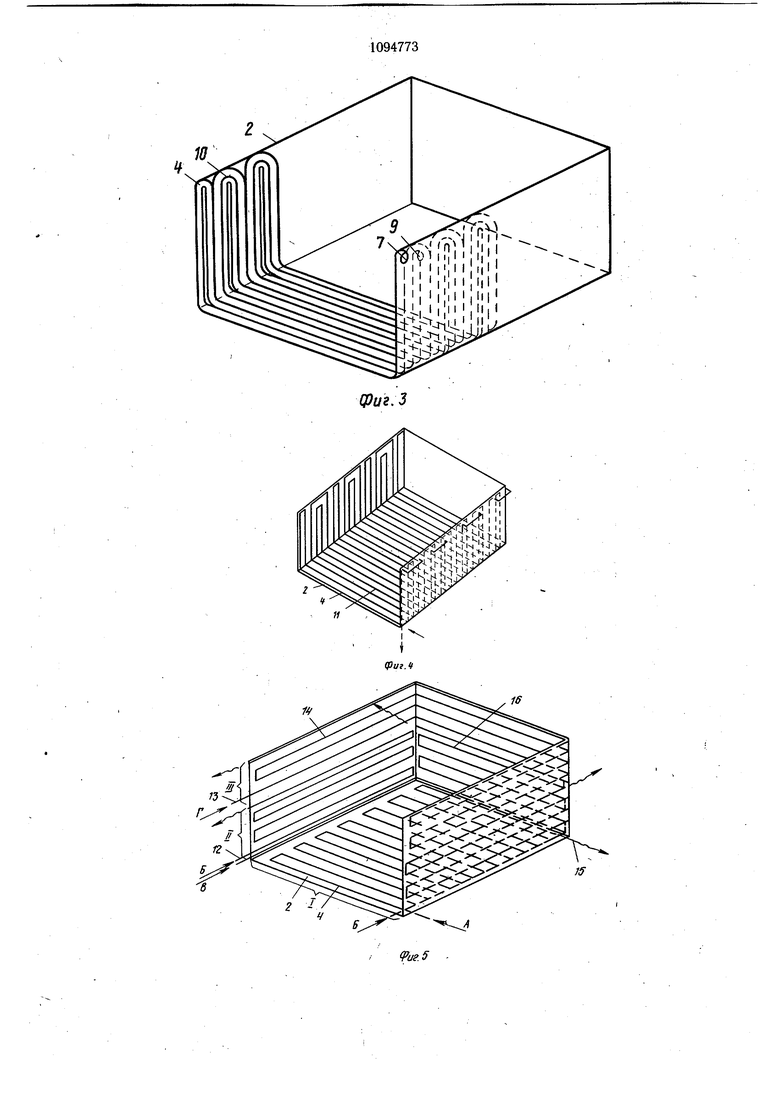

На фиг. 1 изображено транспортное средство, кузов которого оборудЬван предлагаемым устройством, общий вид; на фиг. 2 - вариант укладки оболочки внутренней поверхности кузова в один слой и один ряд; на фиг. 3 - вариант 2- заходной укладки оболочки; на фиг. 4 - схема варианта укладки витков оболочки с промежутками,

Q в которых размещен рукав, укладываемый в противоположном направлении от переднего борта к заднему (прямой и волнистой стрелками показано соответственно направления движения рабочей среды, поступающей в рукав и выходящей отработанной);

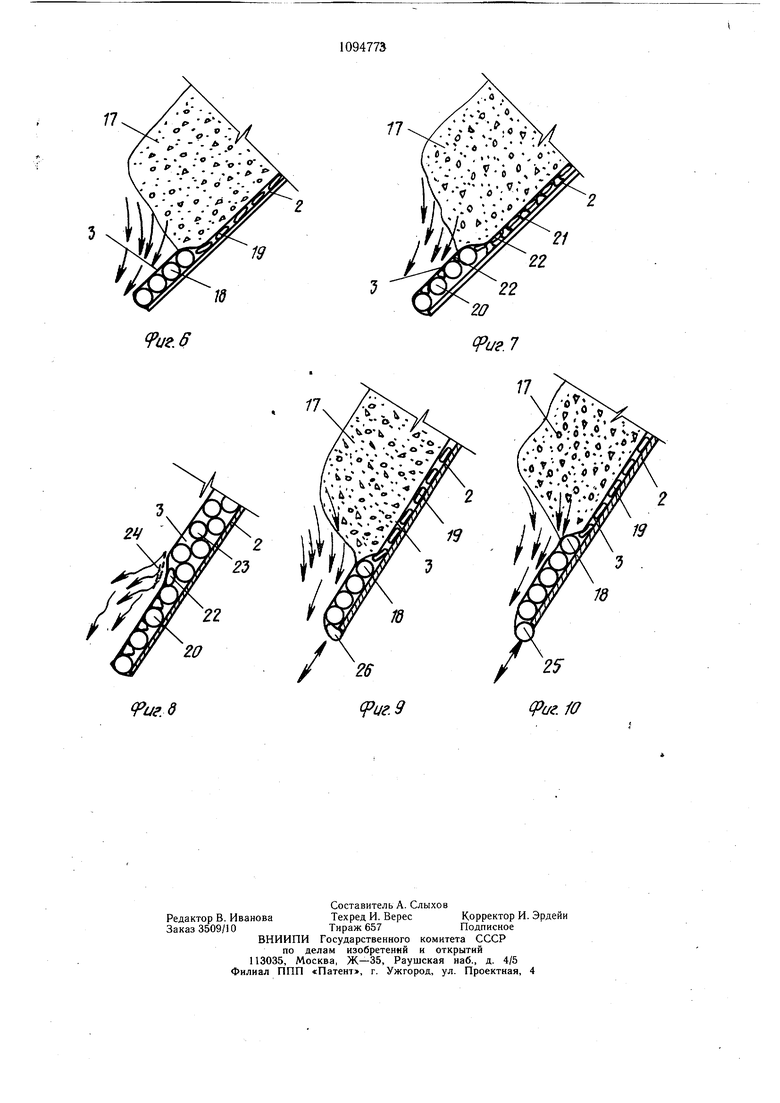

, на фиг. 5 - схема варианта зональной укладки оболочки; на фиг. 6 - сечение кузова транспортного средства от заднего борта к переднему при размещении рукавов в один слой; на фиг. 7 - сечение кузова при размещении оболочек в два слоя в момент на0 полнения рабочей средой нижнего слоя; на фиг. 8 - то же, в момент заполнения рабочей средой верхнего слоя рукавов; на фиг. 9 - сечение кузова, вариант с дополнительным рукавом для импулЁсного встряхивания эластичного элемента; на фиг. 10 - то же, в момент наполнения дополнительно установленного рукава рабочей средой под давлением.

На транспортном средстве 1 размещен кузов 2 для перевозки грузов, а том числе

0 обладающий повыщенной адгезией. Вся внутренняя поверхность кузова 2 покрыта эластичным элементом 3. В промежутке между плоскостями кузова 2 и эластичного элемента 3 размещена эластичная герметичная оболочка 4, прикрепленная к назван5 ным поверхностям. Во время выгрузки груза при поднятом кузове 2 с целью ускорения этого процесса и повыщения качества очистки поверхности эластичного элемента 3 в герметичный рукав 4 подается рабочая среда (сжатый воздух, специальная жидкость и т. д) под давлением от источника 5 компрессора, насоса и т. п. Для создания на поверхности эластичного элемента 3 импульсных движений рабочая среда проходит через формирователь 6 импульсов потока среды. Герметичная оболочка 4 имеет входной патрубок 7, через который поступает рабочая среда из магистрального трубопровода от источника давления. Заканчивается оболочка 4 выпускным патрубком 8, который в зависимости от применяемой рабочей среды и схемы работы может соединяться с атмосферой (при использовании в качестве рабочей среды сжатого воздуха) или с источником давления, образуя замкнутый контур при использовании в качестве рабочей среды специальной жидкости. При многозаходной укладке оболочек (фиг. 3), каждая оболочка имеет свой отдельный входной патруббк 7 и 9, соединенные с источником питания через распределитель потока среды (не показан). При многозаходном размещении оболочки 4 и 10 взаимно чередуются, поэтому, наполняясь одновременно, рабочей средой, значительно ускоряют процесс разгрузки. Размещая оболочку 4 с увеличенными промежутками между рядами (витками) по всей поверхности кузова так, что, когда заполнена плоскость кузова от заднего борта до переднего (фиг. 4) оболочку 11 размещают от переднего борта к заднему в промежутках между витками ранее установленной оболочки 4. При поступлении рабочей среды в оболочку 4 наполняются перво начально витки уложенного от заднего борта до переднего, обеспечивая движение волны рабочей среды в эластичном элементе также от заднего борта к переднему. В этот момент происходит разгрузка основной массы перевозимого в кузове груза. При дальнейшем движении рабочей среды по оболочке 11, обеспечивается создание возмущения в эластичном элементе в направлении от переднего борта к заднему, при этом происходит отделение прилипших частиц груза. При зональном размещении оболочки в пределах кузова, в каждой зоне установлена самостоятельная оболочка, имеющая свой отдельный входной и выходной патрубок. По повер хности дна кузова 2 уложена оболочка 4, по одному из описанных вариантов (фиг. 5). Входной патрубок на чертеже обозначен стрелкой А, выходной патрубок 16 - волнистой стрелкой 15. Зона размещения оболочки на чертеже обозначена цифрой 1. Вторая зона (обозначена цифрой П) охватывает борта кузова на высоту соприкосновения их с грузом. По поверхности этой зоны может быть уложена одна оболочка, огибающая три борта (передний и два боковых), но так же, как вариант, могут быть уложены в плоскости каждого борта отдельные оболочки (фиг. 5). В этом случае каждая оболочка имеет свой отдельный входной патрубок 12 (для бокового борта на фиг. 5 обозначен буквой Б и стрелкой, для переднего борта обозначен стрелкой и буквой В) и отдельный выходной патрубок (обозначен волнистой стрелкой). Третья зона (обозначенна цифрой П1) охватывает верхнюю часть бортов кузова, на которую груз попадает случайно, при погрузке, при транспортировании по бездорожью и т. п.. В этой зоне размещена отдельная оболочка 14, имеющая входной патрубок 13 ( показан стрелкой и буквой Г) и выходной патрубок (показан волнистой стрелкой). Для обеспечения установленной последовательности заполнения оболочек, транстпортное средство оборудовано распределителем потока рабочей среды (не показан). При выгрузке груза поднимается кузцв и подается рабочая Среда под давлением в оболочку 4 через патрубок А. Рабочая среда под .давлением распространяется по оболочке (фиг.6 Оболочка, наполняемая рабочей средой, обозначена позицией 18, а та же оболочка до поступления в нее рабочей среды - позицией 19. При подаче груза 17 в кузов транспортного средства, оболочки, покрытые эластичным элементом, сжимаются и находятся в таком положении (фиг. 6) до подачи в них рабочей среды под давлением во время разгрузки. Наполняясь рабочей средой под давлением, оболочка 18 распрямляется и приподнимает эластичный элемент, начиная создавать в нем возмущение от заднего борта к переднему в виде волны, при этом даже слежавщийся груз высыпается из кузова. После разгрузки основного объема кузова, рабочая среда подается в оболочки второй зоны, что обеспечивает очистку бортов от основной массы налипшего груза. Очистка третьей зоны может выполняться совместно с разгрузкой или даже во время поездки за следующей порцией груза в связи с незначительным объемом налипающего в этой зоне груза. В случае размещения оболочки в более чем в один слой, оболочка второго слоя является продолжением оболочки нижнего слоя. При этом за один проход рабочей среды по оболочкам выполняется как разгрузка, так и очистка кузова от налипшего груза. Другими словами, при поднятом кузове 2 рабочая среда поступает в первую очередь и наполняет оболочки нижнего слоя 20. На этом участке происходит подъей эластичного элемента, на границе контакта груза с перемещающимся вверх эластичным элементом, в первом возникают напряжения, превышающие прочность слежавшегося груза, и он высыпается из кузова, при этом у груза со стороны, куда происходит выгрузка, образуется нависший груз, который периодически обрушается. Незаполненная рабочей средой оболочка нижнего слоя 21 остается прижатой весом груза. После наполнения всех оболочек нижнего слоя рабочей средой при выгрузке основного объема груза последняя устремляется в незаполненные оболочки верхнего слоя 22. Наполняясь рабочей средой, оболочки 23 резко приподнимают на участке наполнения эластичный элемент, при этом налипшие частицы груза 24 отскакивают и высыпаются из кузова (фиг. 8). Для повышения скорости разгрузки целесообразно создавать в эластичном элементе дополнительное движение, направленное в сторону выгрузки. С этой целью, как вариант, оболочка прикрепляется к кузову и эластичному элементу не в диаметрально противоположных точках, а сближенных на угол, не превышающий 45°, в сторону противоположную направлению выгрузки. В этом случае оболочку, наполняясь рабочей средой, не только приподнимает эластичный элемент, но и смеш.ает его в направлении выгрузки на некоторую величину, постоянно выдергивая его из под лежашего выше груза,, что и обеспечивает сокрашение времени на разгрузку в целом. С этой же целью, как вариант, может использоваться дополнительно устанавливаемая вдоль (заднего) борта оболочка 25, наполнение которой рабочей средой, проходящей через формирователь 6 импульсов потока, создает в эластичном элементе резкое движение в направлении выгрузки, а при прекращении подачи рабочей среды и снятии давления в оболочке 25, эластичный элемент возвращается в исходное положение. Часто повторяющееся наполнение этой оболочки рабочей средой и опорожнение ее создают возвратно-поступательные движения в эластичном элементе в направлении выгрузки. В процессе эксплуатации такого транспортного средства на перевозке строительных растворов и бетонов достигаются весьма значительные технические преимущества и существенный положительный эффект, заключающийся в следующем: время, затрачиваемое на выгрузку, сокращается в 1,5 - 2 раза; полностью исключается необходимость в ручной очистке с применением ударных инструментов; резко повышается эксплуатационная надежность; увеличивается реальный срок службы устройства до продолжительности службы материалов эластичного элемента и герметичных оболочек. Перечисленные преимущества позволяют достигнуть повышения производительности транспортного средства в целом на 1-2% за счет сокращения простоя при разгрузке и исключения необходимости втечение смены смывать остатки бетона после каждой операции разгрузки во избежании наростов в кузове, что дает экономию в 120160 руб. ежегодно. Существенно сокращаются потери бетона на счет более качественной очистки кузова и потери бетона при разгрузке в виде брызг, составляющие в сумме более чем 0,05 м, что эквивалентно при односменной эксплуатации машины 12 м в год, а с учетом коэффициента сменности даже 1,2 уже составит более 14 м. В денежном выражении, при стоимости 1 м бетона, например М-300, в пределах 30 руб., это составит 420 руб. в год на одно транспортное средств.о. При условии, что срок службы устройства даже не превышает двух лет (с учетом тяжелого режима эксплуатации), что затраты на оборудование предлагаемым устройством транспортных средств в расчете на год не превышают 99-100 руб., годовой экономический эффект на одну машину составит около 450 руб. При потребности только строительных организаций в ех егодном выпуске подобных устройств, превьппающем 1000 единиц, ожидаемый годовой экономический эффект при полном объеме внедрения значительно превысит 500 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кузов самосвального транспортного средства | 1985 |

|

SU1316869A1 |

| САМОСВАЛЬНЫЙ КУЗОВ ДЛЯ ПЕРЕВОЗКИ ЛЕГКОПОВРЕЖДАЕМОЙ ПРОДУКЦИИ | 2015 |

|

RU2584041C1 |

| Самосвальный кузов транспортного средства | 1979 |

|

SU977300A1 |

| САМОСВАЛЬНЫЙ КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2607036C2 |

| Самосвальное транспортное средство | 1988 |

|

SU1541088A1 |

| Кузов самосвального транспортного средства | 1983 |

|

SU1119881A1 |

| Транспортное средство | 1986 |

|

SU1418120A1 |

| Кузов самосвального транспортного средства | 1990 |

|

SU1736779A1 |

| Самосвальный кузов транспортного средства | 1986 |

|

SU1397328A1 |

| Кузов самосвального транспортного средства для перевозки легковесных грузов | 1981 |

|

SU971688A1 |

1. УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ РАЗГРУЗКИ ЕМКОСТЕЙ, преимущественно кузовов самосвальных транспортных средств, содержащее формирователь импульсов, связанный с рабочим органой, размещенным внутри кузова, отличающееся тем, что, с целью улучшения качества разгрузки, рабочий орган состоит из размещенного с внутренней поверхности кузова эластичного элемента, образующего с указанной поверхностью кузова камеру переменного объема, все пространтсво которой заполнено по крайней мере одной герметичной эластичной трубчатой оболочкой, соед иненной с источником рабочей среды под давлением через распределитель потока, связанный с формирователем импульсов, при этом указанная оболочка плотно прикреплена к внутренней стенке кузова и эластичному элементу. 2. Устройство по п. 1, отличающееся тем, что, с целью улучшения качества очистки кузова путем создания возвратного перемещения импульса рабочей среды вдоль кузова, эластичная оболочка расположена (Л зигзагообразно. со 4 СО

иг.д 26 (риг. 9 / 5ера. fO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для удаления льда иуплОТНЕННОгО СНЕгА C дОРОжНыХпОКРыТий | 1978 |

|

SU796305A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для разгрузки емкостей | 1980 |

|

SU901105A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1984-05-30—Публикация

1982-12-30—Подача