(5) УСТРОПСТВО для ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА ПРИ ПЕРЕМОТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| Устройство для перемотки и продольной разрезки ленточных материалов,преимущественно конденсаторных лент,фольги и диэлектрика,на полосы | 1981 |

|

SU1058667A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| НАМОТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2192379C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КАБЕЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2086494C1 |

| Устройство для перемотки длинномерного материала | 1989 |

|

SU1678734A1 |

| Устройство для намотки нитевидных материалов на оправку | 1983 |

|

SU1147665A1 |

| Машина для изготовления многослойных обечаек из полосы | 1968 |

|

SU296357A1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

Изобретение относится к намотке пленочных материалов.

Известно устройство для центрирования рулонного материала при перемотке, содержащее направляющие валки, установленные на каретке датчики положения кромок материала и связанное с ними средство возвратно-поступательного перемещения вильчатого держателя оправки, установленного на валу, включающее винтовую пару, соединенную с приводом 1.

Недостатком указанного устройства , является то, что пленочный материал намазывается на шпулю с периодическими отклонениями в левую и правую стороны от середины шпули.

Цель изобретения - повышение точности центрирования пленочного материала.

Поставленная цель достигается тем, что в устройстве для центрирования рулонного материала при перемотке, содержащем направляющие вал- , ки, установленные на каретке датчики положения кромок материала и связанное с ними средство возвратно-поступательного перемещения вильчатого Держателя оправки, установленного на валу, вклн5чающее винтовую пару.

соединенную с приводом, опорная часть вильчатого держателя выполнена в виде полого цилиндра, установленного на валу, и имеет средство для фиксации его от поворота, а средство возвратно-поступательного пере-; мещения держателя оправки имеет тяги, расположенные вдоль вала симметрично ему, при этом один конец каж10дой тяги жестко закреплен на торце опорной части держателя, а другой на торце ходовой гайки .винтовой пары.

Средство фиксации держателя от

15 проворота на валу имеет штырь, жестко установленный на валу, а полый цилиндр имеет продольную прорезь для размещения штыря.

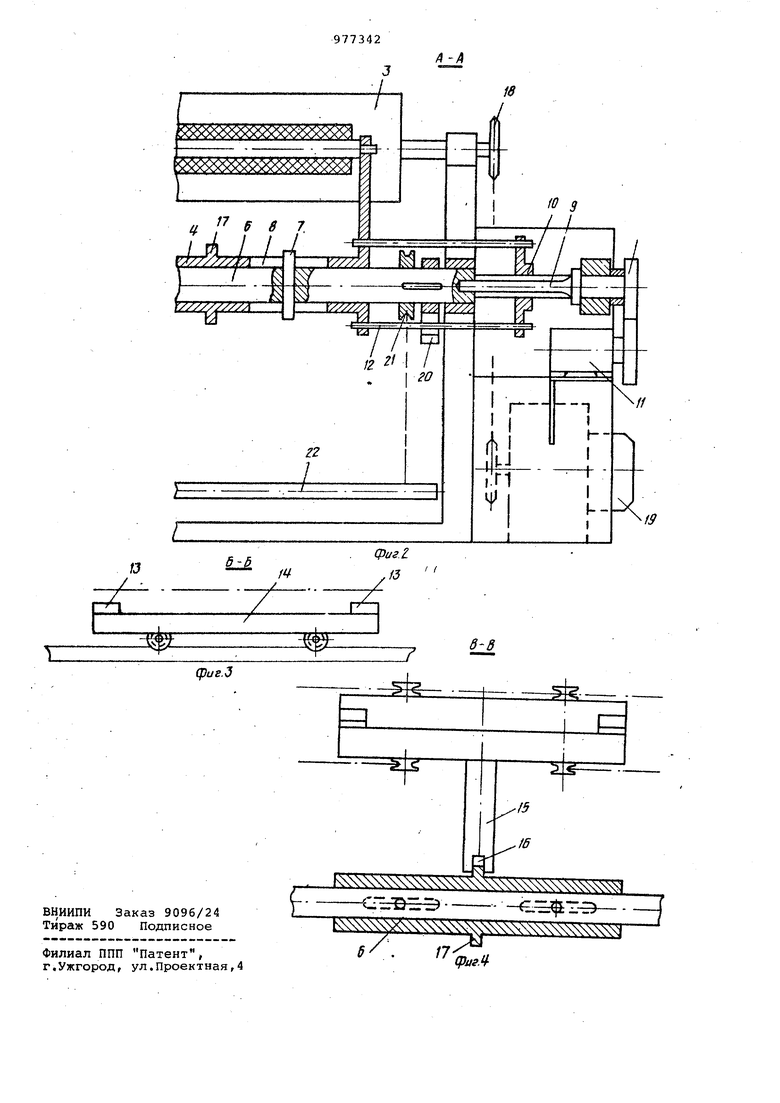

Каретка имеет хвостовик с прорезью,

20 а полый цилиндр - диск, жестко уста-, новленный на нем и входящий в прорезь хвостовика.

Один из направляющих в-алков выполнен из материала с низкой адгезией, например из фторопласта-4,

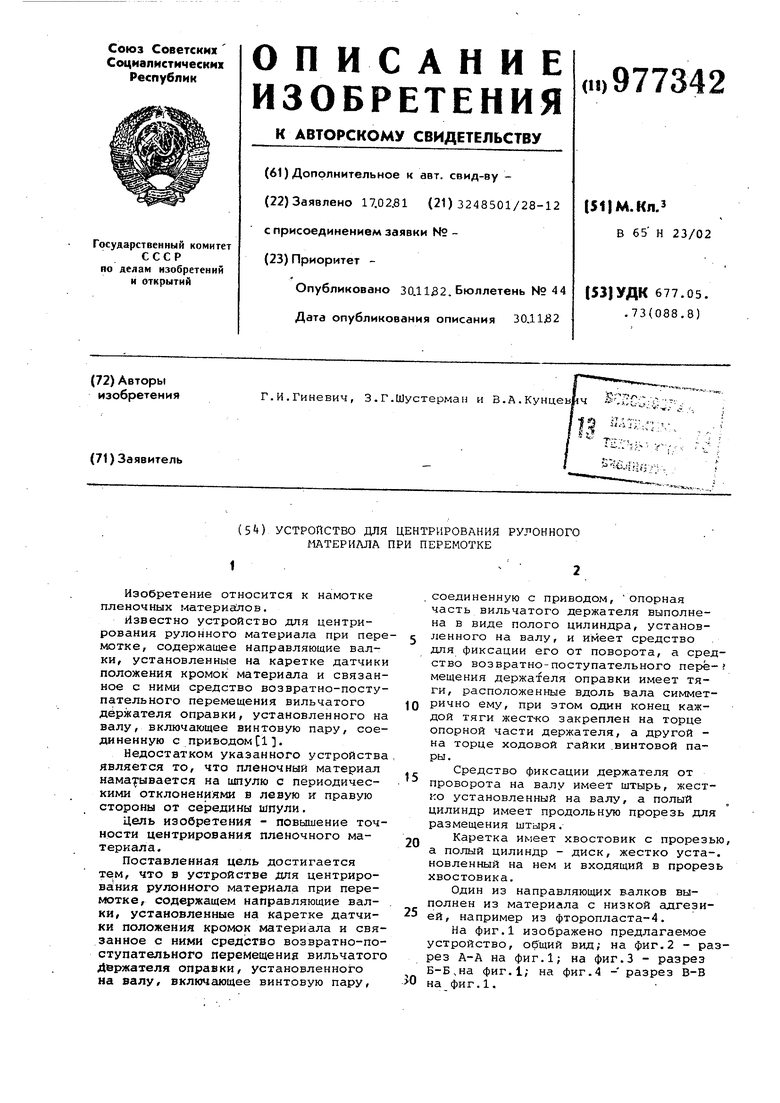

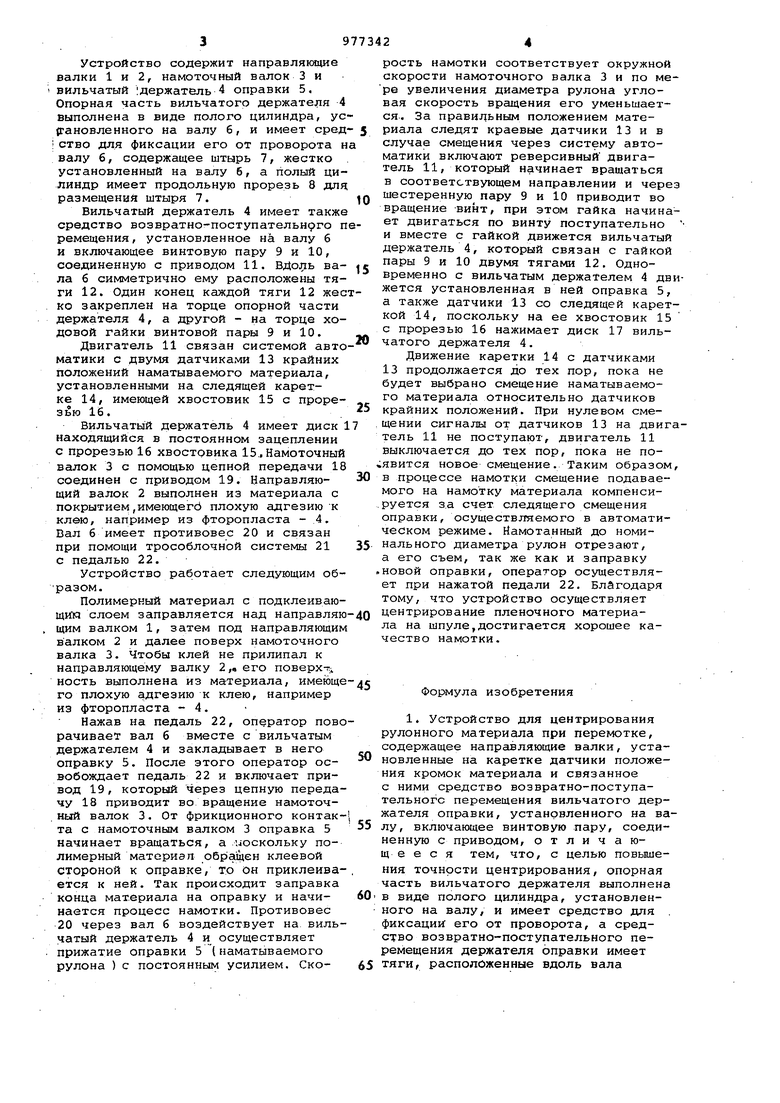

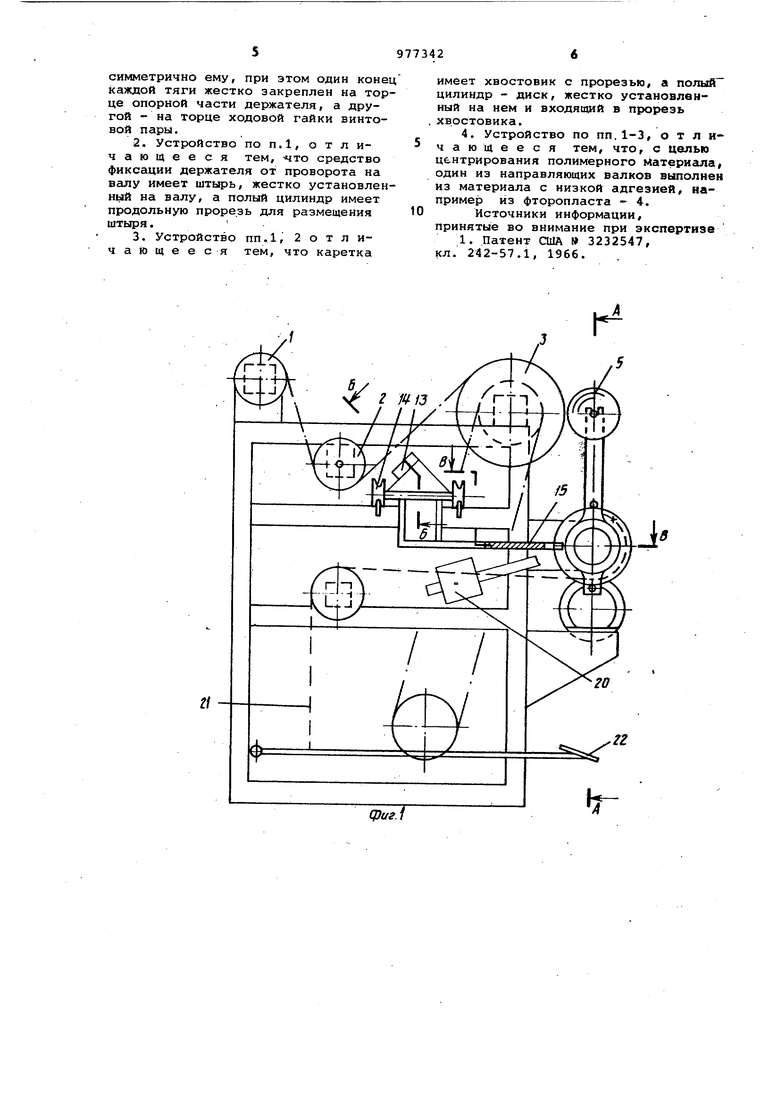

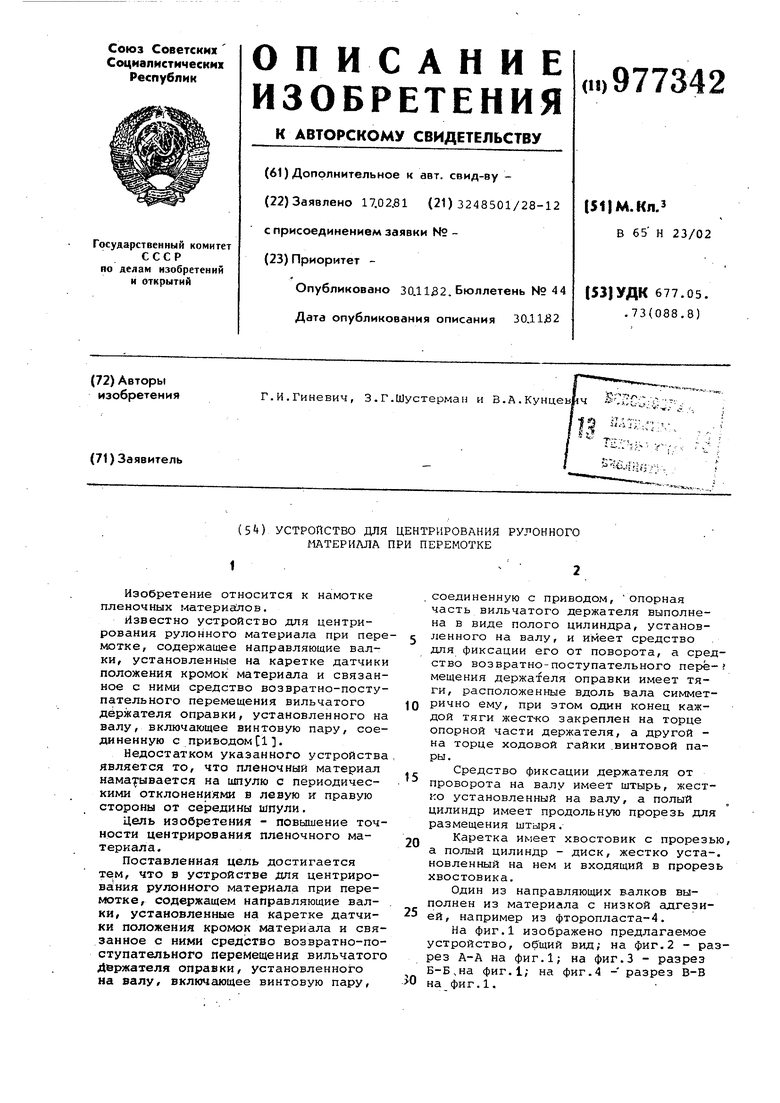

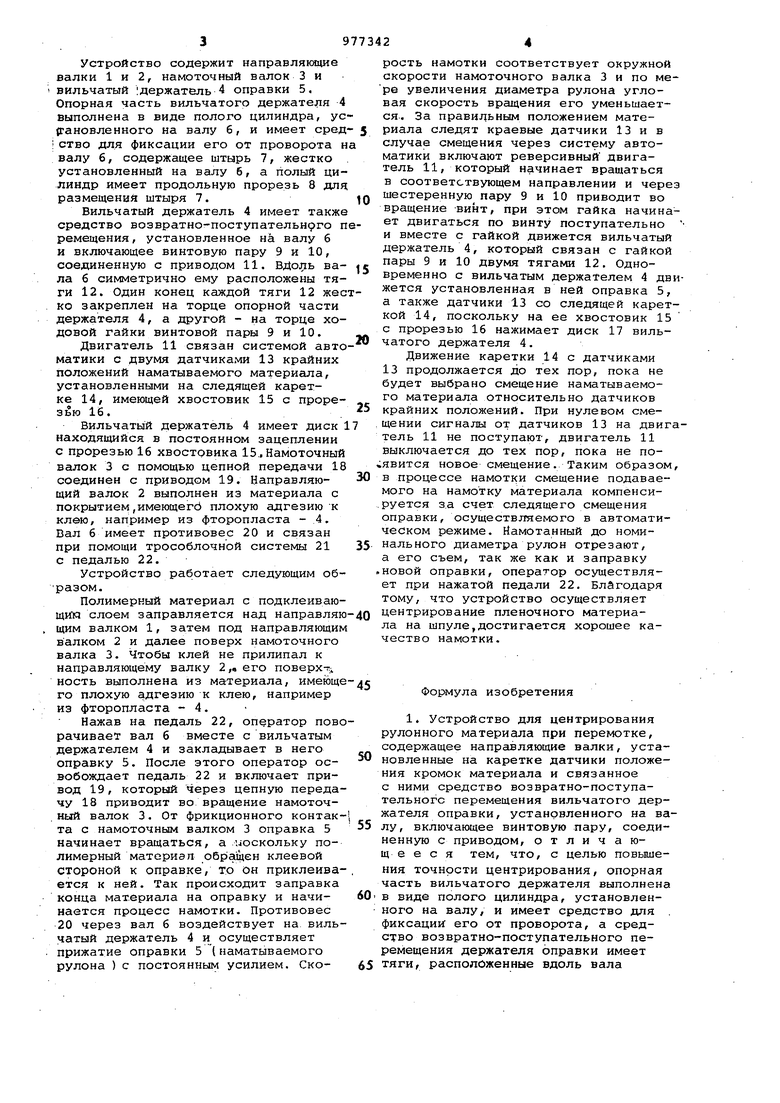

На фиг,1 изображено предлагаемое устройство, о&щий вид; на фиг.2 - разрез А-А на фиг.1; на фиг,3 - разрез Б-Б,на фиг,1; на фиг.4 - разрез В-В 0 на фиг.1. Устройство содержит направляквдие валки 1 и 2, намоточный валок 3 и вильчатый :держатель 4 оправки 5. Опорная часть вильчатого держателя 4 выполнена в виде полого цилиндра, ус {гановленного на валу 6, и имеет сред ;ство для фиксации его от проворота н валу б, содержащее штырь 7, жестко установленный на валу б, а полый цилиндр имеет продольную прорезь 8 для размещения штыря 7. Вильчатый держатель 4 имеет также средство возвратно-поступательного п ремещения , установленное на валу 6 и включающее винтовую пару 9 и 10, соединенную с приводом 11. вала б симметрично ему расположены тяги 12. Один конец каждой тяги 12 жес ко закреплен на торце опорной части держателя 4, а другой - на торце ходовой гайки винтовой пары 9 и 10. Двигатель 11 связан системой авто матики с двумя датчиками 13 крайних положений наматываемого материала, установленными на следящей каретке 14, имеющей хвостовик 15 с прорезью 16.. Вильчатый держатель 4 имеет диск находящийся в постоянном зацеплении с прорезью 16 хвостовика 15., Намоточный валок 3 с помощью цепной передачи 18 соединен с приводом 19. Направляющий валок 2 выполнен из материала с покрытием,имеющегб плохую адгезиюк клею, например из фторопласта - 4. Вал 6 имеет противовес 20 и связан при помощи трособлочной системы 21 с педалью 22. Устройство работает следующим образом. Полимерный материал с подклеивающим слоем заправляется над направляю , щим валком 1, затем под направляющим валком 2 и далее поверх намоточного валка 3. Чтобы клей не прилипал к направляющему валку 2 , его поверхность выполнена из материала, имеюще го плохую адгезию к клею, например из фторопласта - 4. Нажав на педаль 22, оператор пово рачивает вал 6 вместе с вильчатым держателем 4 и закладывает в него оправку 5. После этого оператор освобождает педаль 22 и включает привод 19, который через цепную передачу 18 приводит во вращение намоточ. ный валок 3. От фрикционного контакта с намоточным валком 3 оправка 5 начинает вращаться, а иоскольку полимерный маториэп обращен клеевой стороной к оправке, то он приклеивается к ней. Так происходит заправка конца материала на оправку и начинается процесс намотки. Противовес 20 через вал б воздействует на вильчатый держатель 4 и осуществляет . прижатие оправки 5 (наматываемого рулона ) с постоянным усилием. Скорость намотки соответствует окружной скорости намоточного валка 3 и по мере увеличения диаметра рулона угловая скорость вращения его уменьшается. За правильным положением материала следят краевые датчики 13 и в случае смещения через систему автоматики включают реверсивный двигатель 11, который начинает вращаться в соответствующем направлении и через шестеренную пару 9 и 10 приводит во вращение винт, при этом гайка начинает двигаться по винту поступательно и вместе с гайкой движется вильчатый держатель 4, который связан с гайкой пары 9 и 10 двумя тягами 12. Одновременно с вильчатым держателем 4 движется установленная в ней оправка 5, а также датчики 13 со следящей кареткой 14, поскольку на ее хвостовик 15 с прорезью 16 нажимает диск 17 вильчатого держателя 4. Движение каретки 14 с датчиками 13 продолжается до тех пор, пока не будет выбрано смещение наматываемого материала относительно датчиков крайних положений. При нулевом смещении сигналы от датчиков 13 на двигатель 11 не поступают, двигатель 11 выключается до тех пор, пока не появится новое смещение. Таким образом, в процессе намотки смещение подаваемого на намотку материала компенсируется за счет следящего смещения оправки, осуществляемого в автоматическом режиме. Намотанный до номинального диаметра рулон отрезают, а его съем, так же как и заправку новой оправки, оператор осуществляет при нажатой педали 22, Благодаря тому, что устройство осуществляет центрирование пленочного материала на шпуле,достигается хорошее качество намотки. Формула изобретения 1. Устройство для центрирования рулонного материала при перемотке, содержащее направляющие валки, установленные на каретке датчики положения кромок материала и связанное с ними средство возвратно-поступательного перемещения вильчатого держателя оправки, установленного на валу, включающее винтовую пару, соединенную с приводом, отличающ е е с я тем, что, с целью повышения точности центрирования, опорная часть вильчатого держателя выполнена в виде полого цилиндра, установленного на валу, и имеет средство для . фиксаций его от проворота, а средство возвратно-поступательного перемещения держателя оправки имеет тяги, расположенные вдоль вала

симметрично ему, при этом один конец каждой тяги жестко закреплен на торце опорной части держателя, а другой - на торце ходовой гайки винтовой пары.

имеет хвостовик с прорезью, а полый цилиндр - диск, жестко установленный на нем и входящий в прорезь хвостовика.

Источники информации, принятые во внимание при экспертизе

f

б

13

14/

фиг2

I I

Авторы

Даты

1982-11-30—Публикация

1981-02-17—Подача