Изобретение относится к электротехнической промьшшенности и может быть использовано для обертывания электродов аккумуляторов в сепарационный материал.

Известно устройство для обертьшания электродов аккумуляторов в сепарационный материал, содержащее механизм подачи сепарационного материала, механизм перемещения электрода, узел сварки с фиксаторами и электроножом.

Недостатком устройства является сложность его .переналадки на разные типоразмеры изделий.

Наиболее близким по технической сущности и достигаемым результатам является устройство для обертывания электродов аккумуляторов в сепарационкый материал, содержащее MexaH7i3M подачи-сепарационного материала, механизм перемещения электрода с направляющими, упором и элементами захвата, узел сварки с фиксаторами и электроножом,

QD

В данном устройстве фиксаторы креплены на кронштейнах, совершающих

оо вертикальное возвратно-поступательное движение навстречу друг другу под действием отдельного привода. Это движение осуществляется в период остановки движения каретки на позиции сварки, что требует определенного времени в цикле работы (до 10% времени цикла), снижая производительность.

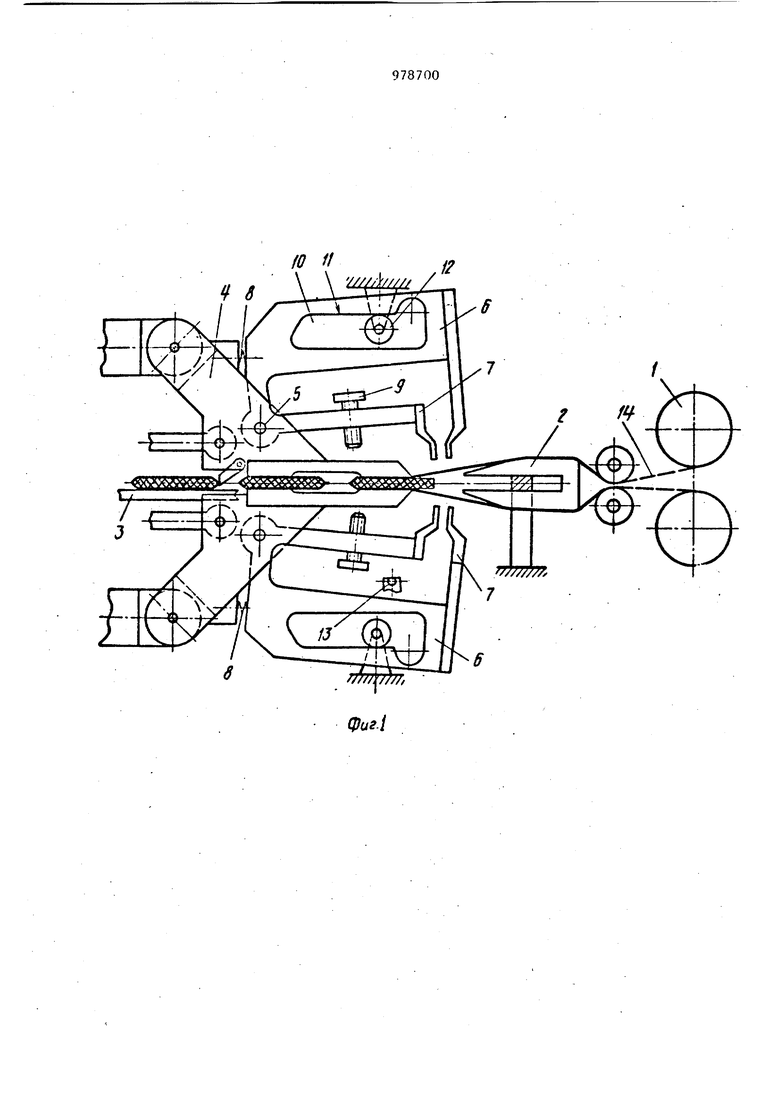

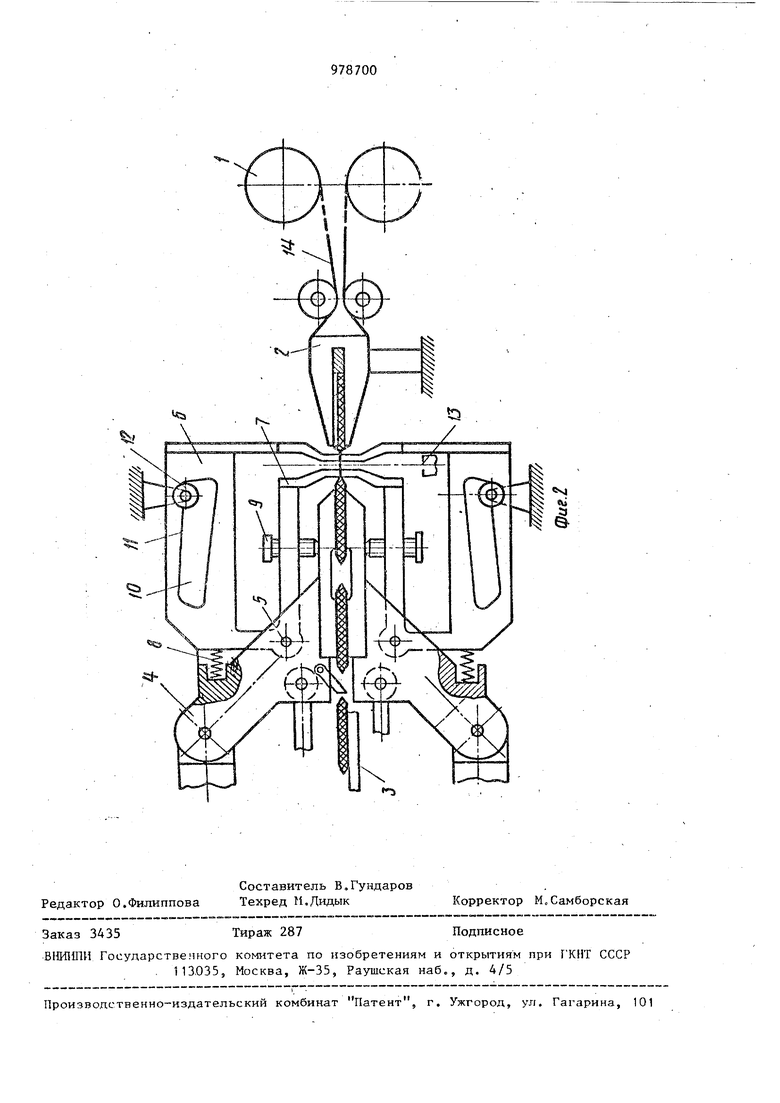

Кроме того, направляющие прямолинейного перемещения кронштейнов не обеспечивают достаточно точного смыкания фиксаторов (за счет неизбежного люфта в направляющих). В результате качество сварных швов снижается в местах неплотного сжатия лент сепараци- 39 онного материала и это приводит к бр ку. Целью изЬбретения является повышение производительности и уменьшени брака. Это достигается тем, что в устрой стве для обертывания электродов аккумуляторов в сепарационный материал содержащем механизм подачи сепарационного материала, механизм перемещения электрода с направляющими, упоро и элементами захвата, узел сварки с фиксаторами и электроножом, согласно изобретению фиксаторы узла сварки закреплены на скобах, установленных шарнирно на элементах захвата и связанных с ними кинематически. Кроме того, каждая скоба связана с элементами захвата пружиной и ре гулируемым упором и снабжена фигурным пазом и роликом, установленным н .неподвижной оси. На фиг. 1 изображены фиксаторы в транспортном (разжатом) положении; на фиг. 2 - положение фиксаторов в момент сварки. Устройство содержит механизм подачи сепарационного материала, выполненньй в виде двух шпуль 1 с ynaK вочным материалом и направляющими 2, механизм перемещения электрода с направляющими 3 и элементами захвата 4. На. элементах захвата 4 на осях 5 установлены две скобы 6, на каждой и которых закреплена пара фиксаторов 7 Скобы подпружинены относительно элементов захвата пружинами 8. Для регулировки плотности обжатия материала на каждой скобе установлено по одному регулрфовочному винту 9. Каж дая из скоб имеет фигурный паз 10 с рабочей поверхностью 11. В пазах ско размещены ролики 12, установленные н неподвижных осях, закрепленных на станине. Для разрезки материала и об разования сварных швов в скобе установлен электронож 13 в виде натянуто и нагреваемой электрическим током проволоки высокого омического сопротивления. Устройство работает следующим образом. Электродзагружают в паз направляющих 4. Устанавливают катушки 1 с лентами сепарационного материала 14, например из рулонной капроновой ткани. Концы лент скатывают с катушек и устанавливают под фиксаторы 7, зажимая их в натянутом состоянии. Производят сварку концов путем кратковременного пуска устройства. Отрезанные после сварки концы удаляют и включают устройство в работу. Элементы захвата 4, перемещаясь с направляющими 2 вправо, производят электрода вместе с упаковочным материалом и транспортирует его на позицию сварки. Совершая движение влево. При этом скобы 6 движутся совместно с захватом в поднятом положении, опираясь рабочей поверхностью 11 паза Ю на ролики 12. В конце хода влево ролик 12 западает в углубление на рабочей поверхности 11 паза 10 и скобы под действием пружин 8 сходятся и зажимают ленты материала по кромке электрода. В этом положении электронож 13 оказывается напротив паза между фиксаторами 7 и, совершая возвратно-поступательное движение вверх и вниз,проходя между фиксаторами, разрезает сепарационный материал, образуя два сварных шва и отделяя упакованный электрод. Далее элементы захвата разводятся освобождая электрод, который остается на направляющих 3. Скобы 6, упираясь регулировочньши винтами 9 в элементы захвата приподнимаются, освобождая упаковочный материал в зоне сварки. Затем захват идет вправо за следующим электродом .загруженным в паз направляющих 2 и цикл повторяется. Кинематическая связь каждой скобы с элементами захвата, описанная выше, .является наилучшим вариантом исполнения. Однако возможны и другие варианты исполнения этой связи, наприм.ер, при помощи пневмоцилиндров или электромагнитов, обеспечивающих сжатие фиксаторов в конце хода каретки на рабочую позицию сварки. Предложенное устройство для обертывания электродов аккумуляторов в сепарационный материал позволяет сократить цикл работы устройства с 6 до 5 с и повысить производительность на 20% по сравнению с прототипом. При этом исключается брак сварного шва из-за не полного сжатия материала. Данное устройство может быть использовано для обертывания плоских предметов в других областях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обертывания плоских предметов | 1973 |

|

SU676122A1 |

| Устройство для обертывания плоских предметов | 1982 |

|

SU1042546A1 |

| Устройство для обертывания плоских предметов | 1980 |

|

SU959586A2 |

| Устройство для закрепления сепарации на электродах химических источников тока | 1975 |

|

SU543044A1 |

| УСТРОЙСТВО для ЗАКРЕПЛЕНИЯ СЕПАРАЦИИ НА ЭЛЕКТРОДАХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1969 |

|

SU242991A1 |

| Устройство для продольного разрезания термоплавкого сепарационного материала на ленты | 1975 |

|

SU652820A1 |

| Устройство для формирования и скрепления бухт огнепроводного шнура | 1990 |

|

SU1723082A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

1. УСТРОЙСТВО ДЛЯ ОБЕРТЫВАНИЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ В СЕПАРАЩЮННЫЙ МАТЕРИАЛ, содержащее механизм подачи сепарационного материала, механизм перемещения электрода с направляющими, упором и элементами захвата, узел сварки с фиксаторами и электроножом, отличающееся тем, что, с целью повышения производительности и уменьшения брака, фиксаторы узла сварки закреплены на скобах, установленных шарнирно на элементах захвата и связанных с ними кинематически 2. Устройство по п. 1, о т л и чающееся тем, что каждая скоба связана с элементами захвата прз жиной и регулируемым упором и снабжена фигурным пазом и роликом, установленным на неподвижной оси.

| Устройство для закрепления сепарации на электродах химических источников тока | 1975 |

|

SU543044A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обертывания плоских предметов | 1973 |

|

SU676122A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-07—Публикация

1981-07-17—Подача