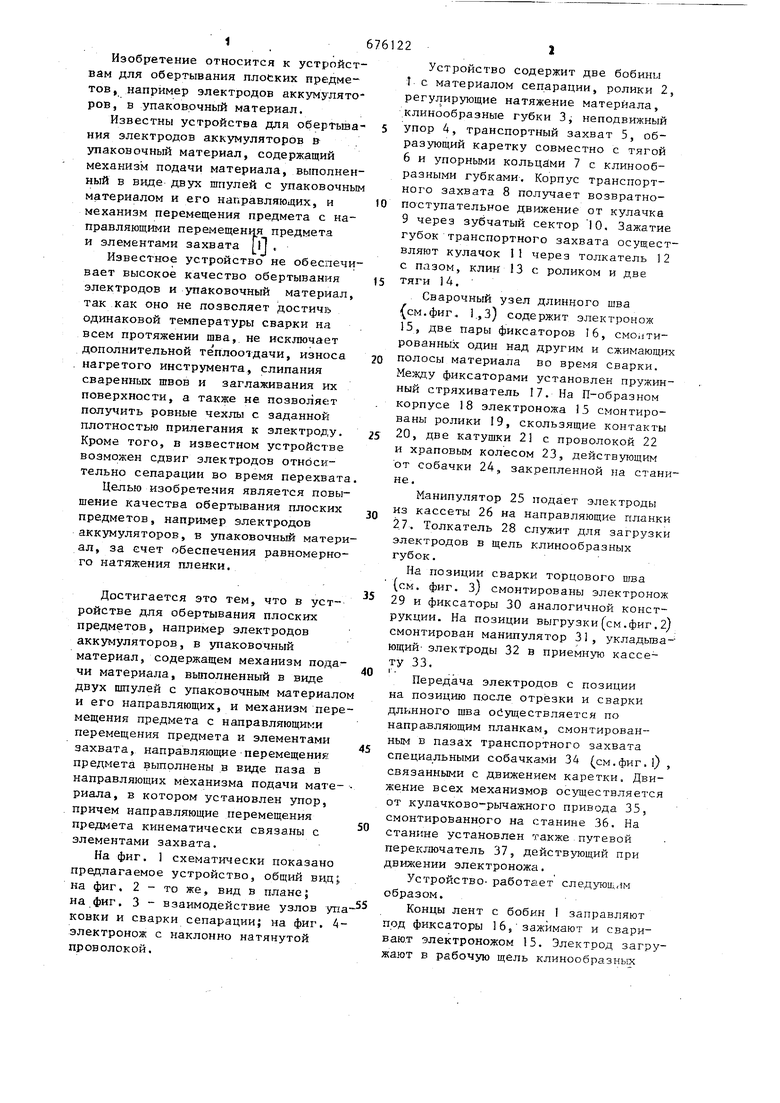

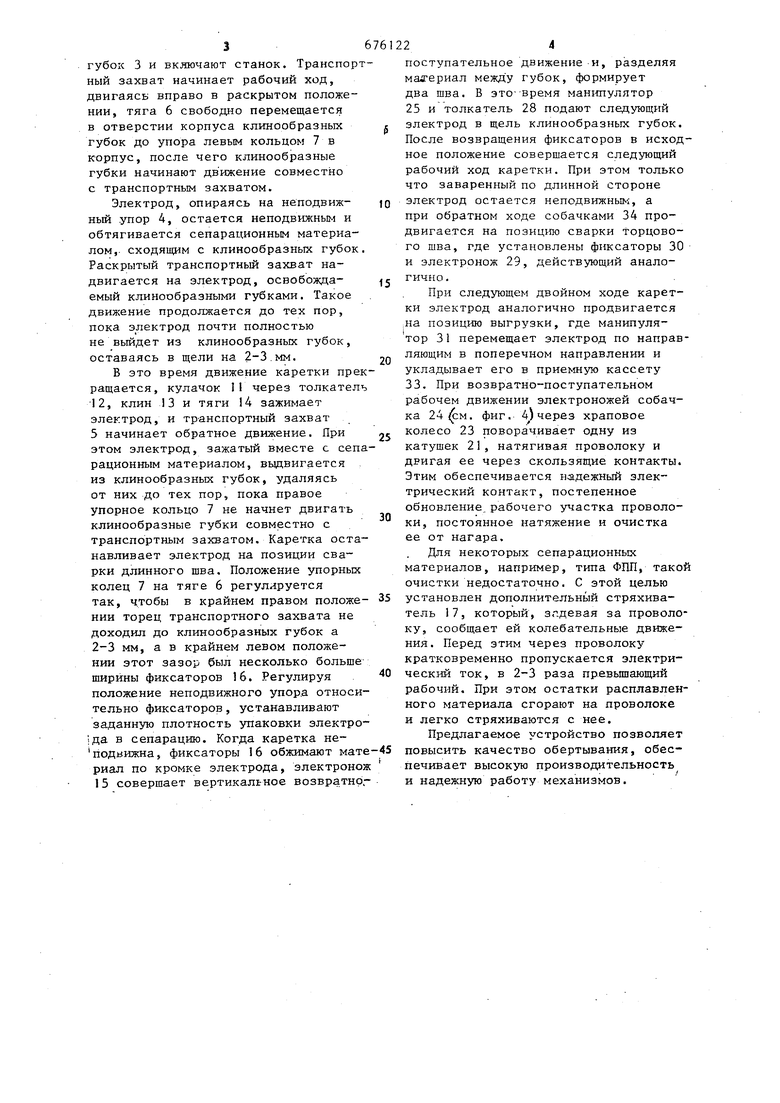

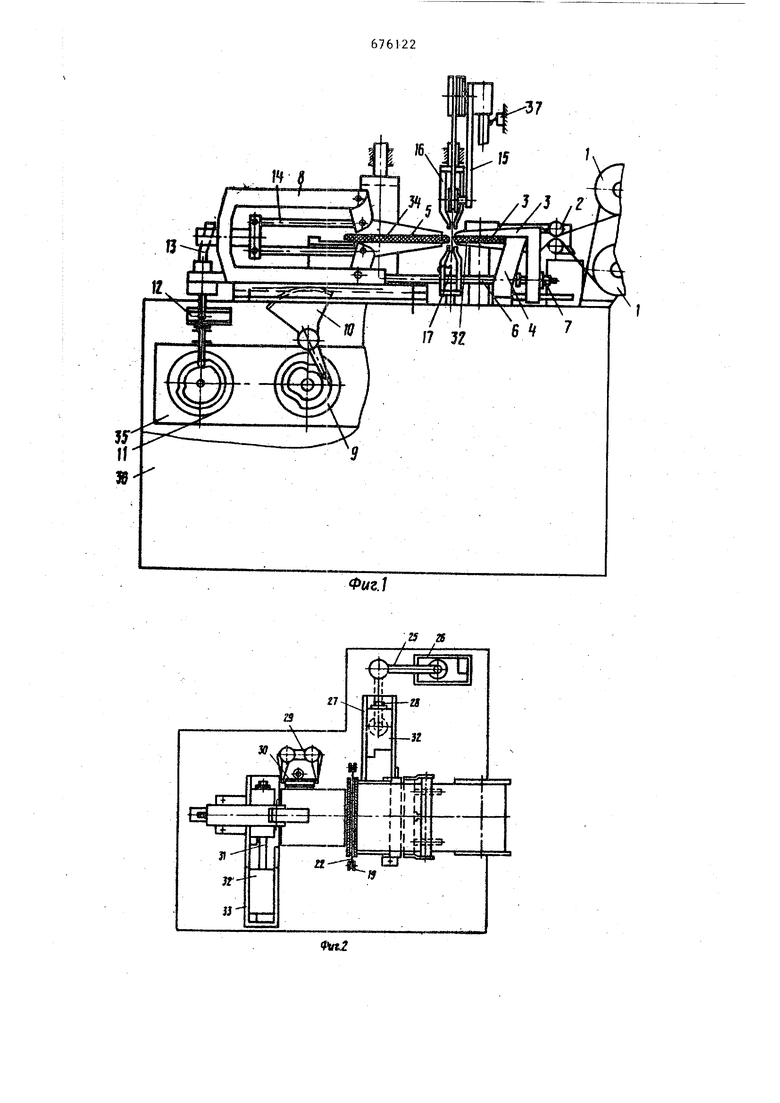

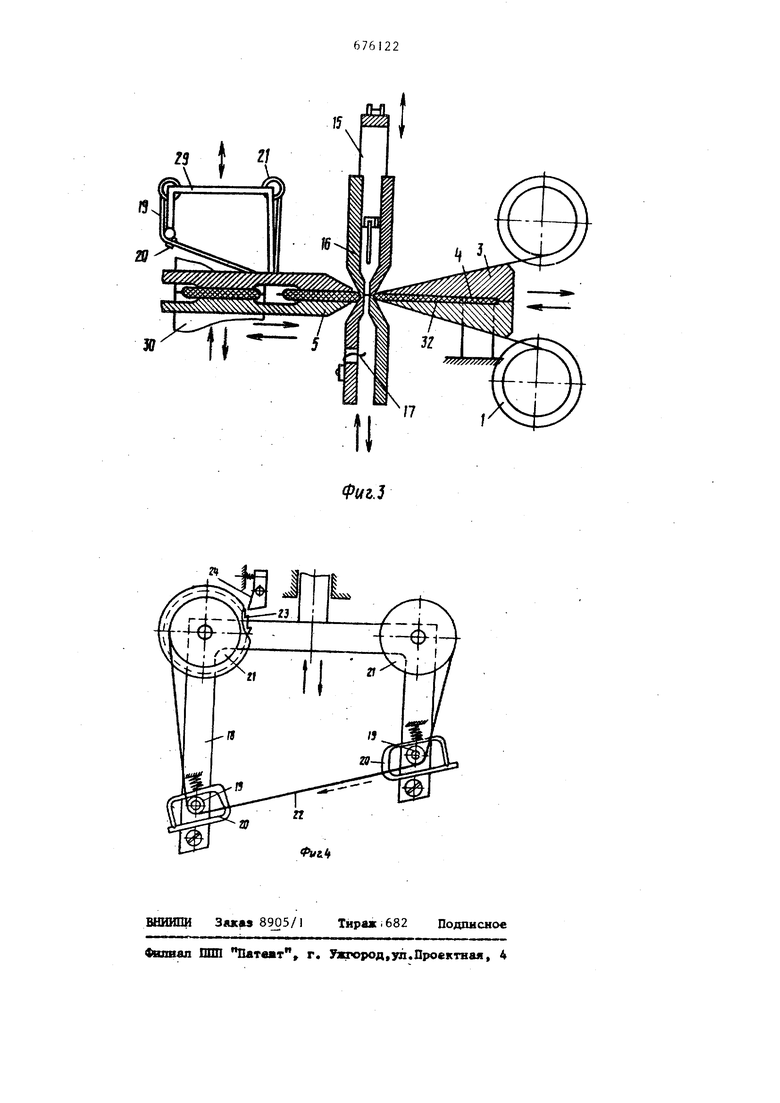

Изобретение относится к устройст вам для обертывания плоских предметов, например электродов аккумулято ров, в упаковочный материал. Известны устройства для обертьша ния электродов аккумуляторов & упаковочный материал, содержащий механизм подачи материала, выполнен ный в виде двух шпулей с упаковочнь материалом и его направляющих, и механизм перемещения предмета с направляющими перемещения предмета и элементами захвата И , Известное устройство не обеспечи вает высокое качество обертывания электродов и упаковочный материал так как оно не позволяет достичь одинаковой температуры сварки на всем протяжении шва, не исключает дополнительной те плоотдачи, износа нагретого инструмента, слипания сваренных швов и заглаживания юс поверхности, а также не позволя€ т получить ровные чехлы с заданной плотностью прилегания к электроду. Кроме того, в известном устройстве возможен сдвиг электродов относительно сепарации во время перехват Целью изобретения является повы шение качества обертывания плоских предметов, например электродов аккумуляторов, в упаковочный матер ал, за ечет обеспечения равномерно го натяжения пленки. Достигается это тем, что в устройстве для обертывания плоских предметов, например электродов аккумуляторов, в упаковочный материал, содержащем механизм пода чи материала, выполненный в виде двух шпулей с упаковочным материал и его направляющих, и механизм пер мещения предмета с направляющими перемещения предмета и элементами захвата, направляющие перемещения предмета выполнены в виде паза в направляющих механизма подачи мате риала, в котором установлен упор, причем направляющие перемещения предмета кинематически связаны с элементами захвата. На фиг. 1 схематически показано предлагаемое устройство, общий виц на фиг. 2 - то же, вид в плане; на фиг, 3 - взаимодействие узлов у ковки и сварки сепарации; на фиг. электронож с наклонно натянутой проволокой. Устройство содержит две бобины с материалом сепарации, ролики 2, регулирующие натяжение материала, клинообразные губки 3 j неподвижный упор 4, транспортный захват 5, образующий каретку совместно с тягой 6 и упорными кольцами 7 с клинообразными губками. Корпус транспортного захвата 8 получает возвратнопоступательное движение от кулачка 9 через зубчатый сектор 10. Зажатие губок транспортного захвата осуществляют кулачок П через толкатель 12 С пазом, клин 13 с роликом и две тяги 14. Сварочный узел длинного шва (см.фиг, 1.,3) содержит электронож 15, две пары фиксаторов 16, CMOIJTHрованных один над другим и сжимающих полосы материала во время сварки. Между фиксаторами установлен пружинный стряхиватель 17. На П-образном корпусе 18 электроножа 5 смонтированы ролики 19, скользящие контакты 20, две катушки 21 с проволокой 22 и храповым колесом 23, действующим от собачки 24, закрепленной на станине. Манипулятор 25 подает электроды из кассеты 26 на направляющие планки 27, Толкатель 28 служит для загрузки электродов в щель клинообразных губок. На позиции сварки торцового шва (см. фиг. З) смонтированы электронож 29 и фиксаторы 30 аналогичной конструкции. На позиции выгрузки (см.фиг. 2} смонтирован манипулятор 31, укладьгоающий- электроды 32 в приемную кассету 33. I Передача электродов с позиции на позицию после отрезки и сварки длинного шва о(1уществляется по направляющим планкам, смонтированным в пазах транспортного захвата специальными собачками 34 (см.фиг.} , связанными с движением каретки. Движение всех механизмов осуществляется от кулачково-рычажного привода 35, смонтированного на станине 36. На станине установлен также путевой переключатель 37, действующий при движении электроножа. Устройство- работает след тощим образом. Концы лент с бобин 1 заправляют под фиксаторы 16,зажимают и сваривают электроножом 15. Электрод загружают в рабочую щель клинообразных 3 губок 3 и включают станок. Транспор ный захват начинает рабочий ход, двигаясь вправо в раскрытом положении, тяга 6 свободно перемещается в отверстии корпуса клинообразных губок до упора левым кольцом 7 в корпус, после чего клинообразные губки начинают движение совместно с транспортным захватом. Электрод, опираясь на неподвижный упор 4, остается неподвижным и обтягивается сепарационным материалом, сходящим с клинообразных губок Раскрытый транспортный захват надвигается на электрод, освобождаемый клинообразными губками. Такое движение продолжается до тех пор, пока электрод почти полностью не выйдет из клинообразных губок, оставаясь в щели на 2-3.мм. В это время движение каретки пр ращается, кулачок 11 через толкател 12, клин 13 и тяги 14 зажимает электрод, и транспортный захват 5 начинает обратное движение. При этом электрод, зажатый вместе с сеп рационным материалом, выдвигается из клинообразных губок, удаляясь от них до тех пор, пока правое упорное кольцо 7 не начнет двигать клинообразные губки совместно с транспортным захватом. Каретка ост навливает электрод на позиции сварки длинного шва. Положение упорны колец 7 на тяге 6 регулируется так, чтобы в крайнем правом положе НИИ торец транспортного захвата не доходил до клинообразных губок а 2-3 мм, а в крайнем левом положении этот зазор был несколько больш ширины фиксаторов 16. Регулируя положение неподвижного упор.а относ тельно фиксаторов, устанавливают заданную плотность упаковки электр в сепарацию. Когда каретка неподвижна, фиксаторы 16 обжимают ма риал по кромке электрода, электрон 15 совершает вертикальное возвратн 24 поступательное движение-и, разделяя малгериал между губок, формирует два шва. Б это--время манютулятор 25 и толкатель 28 подают следующий электрод в щель клинообразных губок. После возвращения фиксаторов в исходное положение совершается следующий рабочий ход каретки. При этом только что заваренный по длинной стороне электрод остается неподвижным, а при обратном ходе собачками 34 продвигается на позицию сварки Торцового шва, где установлены фиксаторы 30 и электронож 29, действующий аналогично. При следующем двойном ходе каретки электрод аналогично продвигается ;На позицию выгрузки, где манипулятор 31 перемещает электрод по направляющим в поперечном направлении и укладывает его в пpиe fflyю кассету 33. При возвратно-поступательном рабочем движении электроножей собачка 24 j|cM. фиг. 4) через храповое колесо 23 поворачивает одну из катушек 21, натягивая проволоку и двигая ее через скользящие контакты. Этим обеспечивается надежный электрический контакт, постепенное обновление, рабочего участка проволоки, постоянное натяжение и очистка ее от нагара. Для некоторых сепарационных материалов, например, типа ФПП, такой очистки недостаточно. С этой целью установлен дополнительный стряхиватель 17, который, зг.девая за проволоку, сообщает ей колебательные движения. Перед этим через проволоку кратковременно пропускается электрический ток, в 2-3 раза превышающий рабочий. При этом остатки расплавленного материала сгорают на проволоке и легко стряхиваются с нее. Предлагаемое устройство позволяет повысить качество обертывания, обеспечивает высокую производительность и надежную работу механизмов.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обертывания электродов аккумуляторов в сепарационный материал | 1981 |

|

SU978700A1 |

| Устройство для обертывания плоских предметов | 1982 |

|

SU1042546A1 |

| Устройство для обертывания плоских предметов | 1980 |

|

SU959586A2 |

| Устройство для закрепления сепарации на электродах химических источников тока | 1975 |

|

SU543044A1 |

| Способ упаковывания изделий пленочной лентой с нанесенной на нее маркировкой | 1985 |

|

SU1531847A3 |

| Автомат для контактной точечной сварки | 1985 |

|

SU1263474A1 |

| Устройство для автоматической сборки нецоколеванных миниатюрных ламп накаливания | 1958 |

|

SU121512A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| УСТРОЙСТВО для ЗАКРЕПЛЕНИЯ СЕПАРАЦИИ НА ЭЛЕКТРОДАХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1969 |

|

SU242991A1 |

| Устройство для упаковки в пленку штучных изделий | 1981 |

|

SU952677A1 |

УСТРОЙСТВО ДЛЯ ОБЕРТЫВАНИЯ ПЛОСКИХ ПРЕДМЕТОВ, например электродов аккумуляторов, в упаковочный материал, содержащее механизм подачи материала, вьшолненный в видедвух шпулей с упаковочным материалом и его направляющих, и механизм перемещения предмета с направляющими перемещения предмета и элементами захвата, отличающее, ся тем, что, с целью обеспечения равномерного натяжения пленки по поверхности предмета, направляющие перемещения предмета выполнены в виде ^паза в направляющих механизма подачи материала, в котором установлен упор,. причем направляющие перемещения предмета кинематически связаны с элементами захвата.

« t

fpuz.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для промывания уборных | 1927 |

|

SU24299A1 |

Авторы

Даты

1984-11-07—Публикация

1973-10-01—Подача