(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2658761C2 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

| Способ изготовления поковок | 1980 |

|

SU1006011A1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| ОБЪЕМНОЙ ПРОРАБОТКИ СТРУКТУРЫ МЕТАЛЛА ПРИ КОВКЕ | 1970 |

|

SU261882A1 |

| Способ изготовления поковок | 1988 |

|

SU1540916A1 |

| Способ ковки крупных поковок | 1979 |

|

SU837525A1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБОВ ПРИ ПРОКАТКЕ | 2000 |

|

RU2179485C2 |

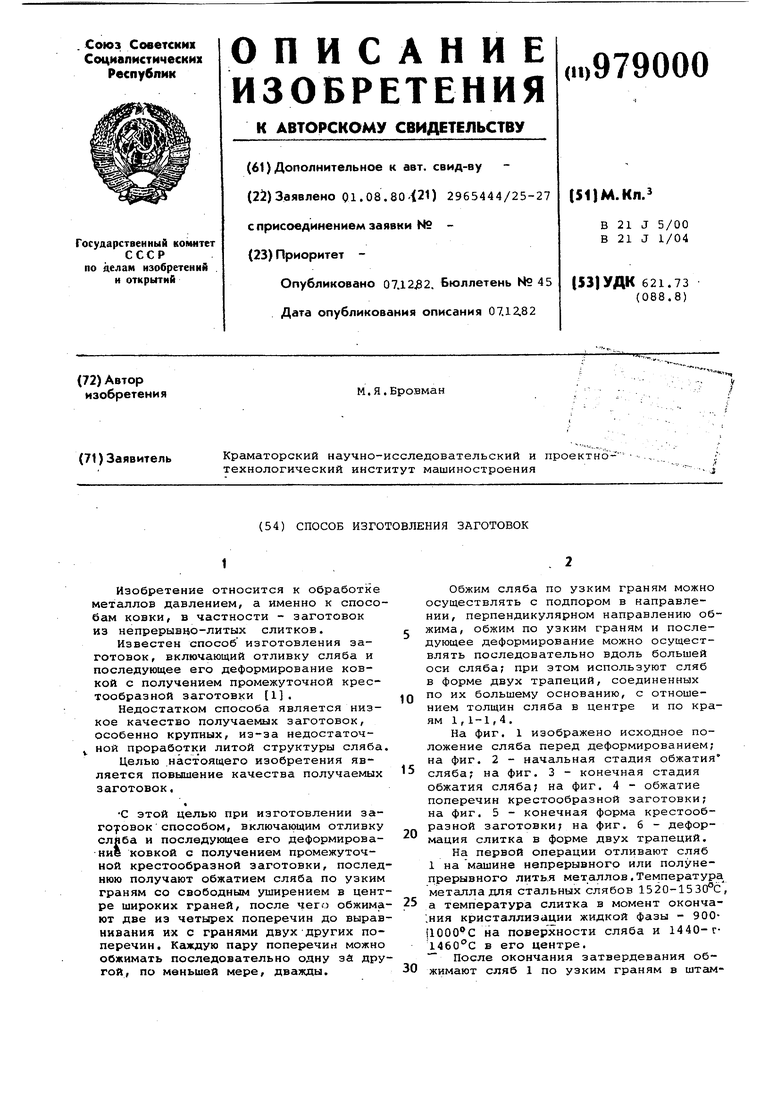

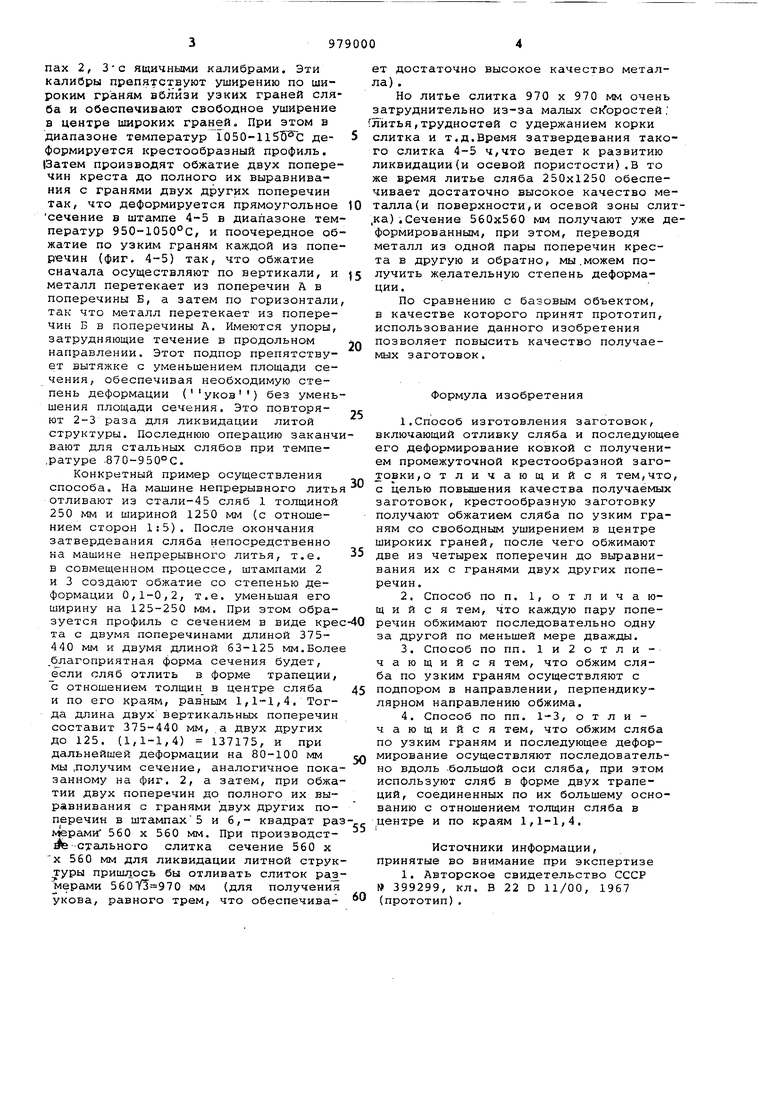

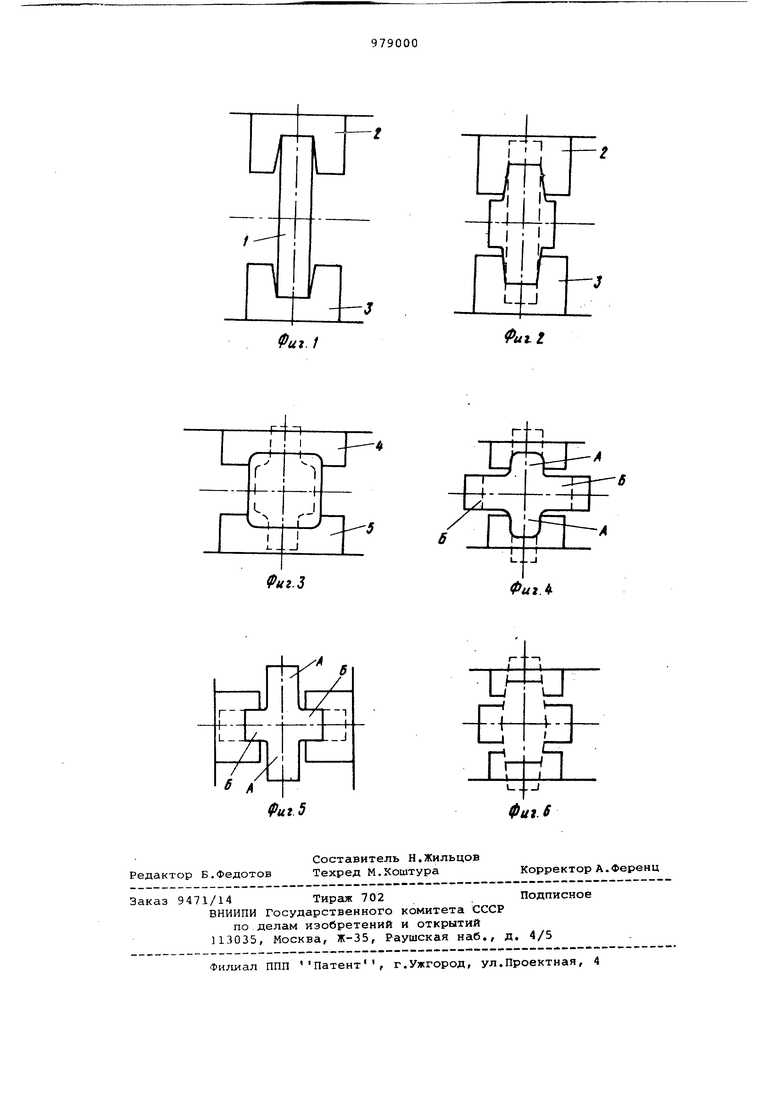

Изобретение относится к обработке металлов давлением, а именно к способам ковки, в частности - заготовок из непрерывно-литых слитков. Известен способ изготовления заготовок, включающий отливку сляба и последующее его деформирование ковкой с получением промежуточной крестообразной заготовки 1. Недостатком способа является низкое качество получаемых заготовок, особенно крупных, из-за недостаточной проработк и литой структуры сляба Целью .настоящего изобретения является повышение качества получаемых заготовок. С этой целью при изготовлении заrofOBOKспособом, включающим отливку сляба и последукяцее его деформированиб ковкой с получением промежуточной крестообразной заготовки, послед нюю получают обжатием сляба по узким граням со свободным уширением в цент ре широких граней, после чего обжима ют две из четырех поперечин до вырав низания их с гранями двух других поперечин . Каждую пару поперечин можно обжимать последовательно одну за дру гой, по меньшей мере, дважды. Обжим сляба по узким граням можно осуществлять с подпором в направлении, перпендикулярном направлению обжима, обжим по узким граням и последующее деформирование можно осуществлять последовательно вдоль большей оси сляба при этом используют сляб в форме двух трапеций, соединенных по их большему основанию, с отношением толщин сляба в центре и по краям 1,1-1,4. На фиг. 1 изображено исходное положение сляба перед деформированием; на фиг. 2 - начальная стадия обжатия сляба на фиг. 3 - конечная стадия обжатия сляба; на фиг. 4 - обжатие поперечин крестообразной заготовки на фиг. 5 - конечная форма крестообразной заготовки; на фиг. б - деформация слитка в форме двух трапеций. На первой операции отливают сляб 1 намашине непрерывного или полунепрерывного литья металлов .Температура металла для стальных слябов 1520-1530 С, а температура слитка в момент оконча.ния кристаллизации жидкой фазы - на поверхности сляба и 1440-г14бОС в его центре. После окончания затвердевания обжимают сляб 1 по узким граням в штампах 2, Зс ящичными калибрами. Эти калибры препятствуют уширению по широким граням вблизи узких граней сляба и обеспечивают свободное уширение а центре широких граней. При этом в диапазоне температур 1050-И5б С деформируется крестообразный профиль. (Затем производят обжатие двух поперечин креста до полного их выравнивания с гранями двух других поперечин так, что деформируется прямоугольное сечение в штампе 4-5 в диапазоне температур 950-1050°С, и поочередное обжатие по узким граням каждой из поперечин (фиг. 4-5) так, что обжатие сначала осуществляют по вертикали, и металл перетекает из поперечин А в поперечины Б, а затем по горизонтали так что металл перетекает из поперечин Б в поперечины А. Имеются упоры, затрудняющие течение в продольном направлении. Этот подпор препятствует вытяжке с уменьшением площади сечения, обеспечивая необходимую степень деформации ( укоэ) без умень шения площади сечения. Это повторяют 2-3 раза для ликвидации литой структуры. Последнюю операцию заканчи вают для стальных слябов при темпе.ратуре .870-950°С. Конкретный пример осуществления способа. На машине непрерывного лить отливают из стали-45 сляб 1 толщиной 250 мм и шириной 1250 мм (с отношением сторон 1:5). После окончания затвердевания сляба непосредственно на машине непрерывного литья, т.е. в совмещенном процессе, штампами 2 И 3 создают обжатие со степенью деформации 0,1-0,2, т.е. уменьшая его ширину на 125-250 мм. При этом образуется профиль с сечением в виде кре та с двумя поперечинами длиной 375440 мм и двумя длиной 63-125 мм.Боле благоприятная форма сечения будет, если сляб отлить в форме трапеции, с отношением толщин в центре сляба и по его краям, равным 1,1-1,4, Тогда длина двух вертикальных поперечин составит 375-440 мм,.а двух других до 125. (1,1-1,4) 137175, и при дальнейшей деформации на 80-100 мм мы .получим сечение, аналогичное пока занному на фиг. 2, а затем, при обжа тии двух поперечин до полного их выравнивания с гранями двух других поперечин в штампах5 и 6,- квадрат ра мерами 560 х 560 мм. При производстJfe стального слитка сечение 560 х х 560 мм для ликвидации литной струк уры пришлось бы отливать слиток ра мерами 560Y5 970 мм (для получения . -- - г укова, равного трем, что обеспечиват достаточно высокое качество метала) . Но литье слитка 970 х 970 мм очень атруднительно из-за малых скоростей. итья,трудностей с удержанием корки литка и т.д.Время затвердевания такоо слитка 4-5 ч,что ведет к развитию иквидации(и осевой пористости)«В то е время литье сляба 250x1250 обеспеивает достаточно высокое качество металла(и поверхности,и осевой зоны слит ка).Сечение 560x560 мм получают уже де формированным, при этом, переводя металл из одной пары поперечин креста в другую и обратно, мы.можем получить желательную степень деформаПо сравнению с базовым объектом, в качестве которого принят прототип, использование данного изобретения позволяет повысить качество получаемых заготовок. Формула изобретения 1.Способ изготовления заготовок, включающий отливку сляба и последующее его деформирование ковкой с получением промежуточной крестообразной заготовки,о тличающийся тем,что, с целью повышения качества получаемых заготовок, крестообразную заготовку получают обжатием сляба по узким граням со свободньом уширением в центре широких граней, после чего обжимают две из четырех поперечин до выравнивания их с гранями двух других поперечин. 2. Способ по п. 1, отличающийся тем, что каждую пару поперечин обжимают последовательно одну за другой по меньшей мере дважды. 3.Способ по пп. 1 и 2 о Т л и чающийся тем, что обжим сляба по узким граням осуществляют с подпором в направлении, перпендикулярном направлению обжима. 4.Способ по пп. 1-3, отличающийся тем, что обжим сляба по узким граням и последующее деформирование осуществляют последовательно вдоль .большой оси сляба, при этом используют сляб в форме двух трапеций, соединенных по их большему основанию с отношением толщин сляба в центре и по краям 1,1-1,4. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 399299, кл. В 22 D 11/00, 1967 ----,-(прототип) .

Авторы

Даты

1982-12-07—Публикация

1980-08-01—Подача