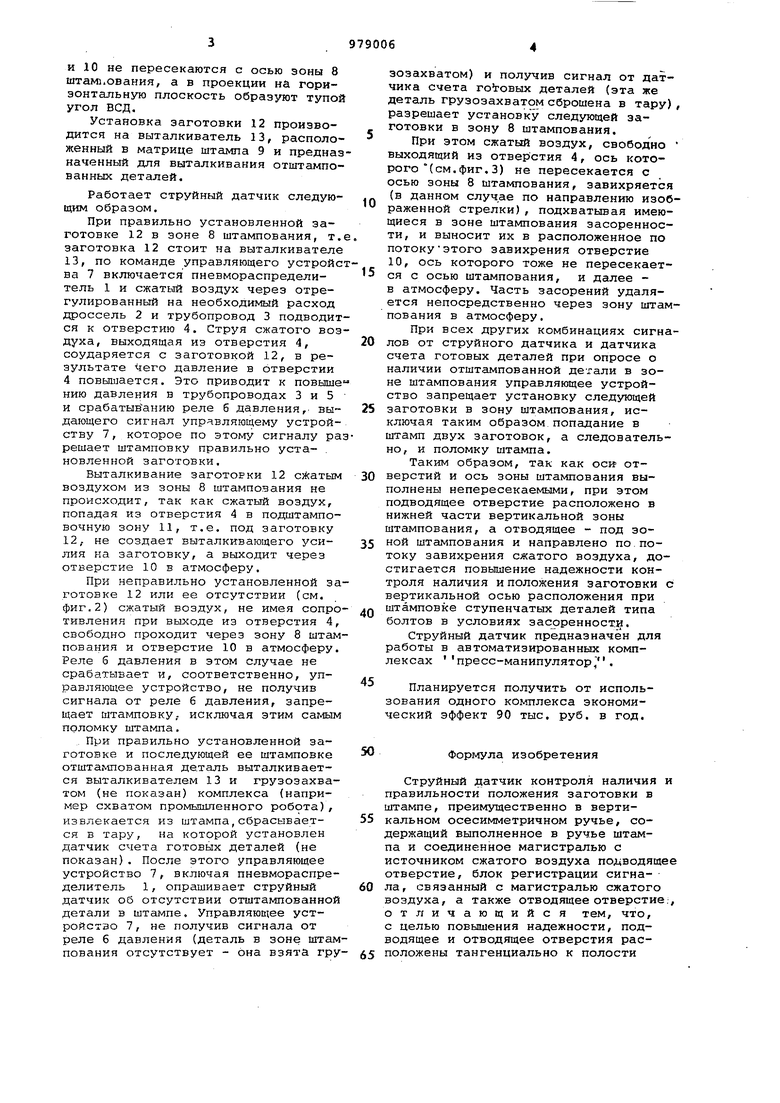

и 10 не пересекаются с осью зоны 8 шталсювания, а в проекции на горизонтальную плоскость образуют тупой угол вед.

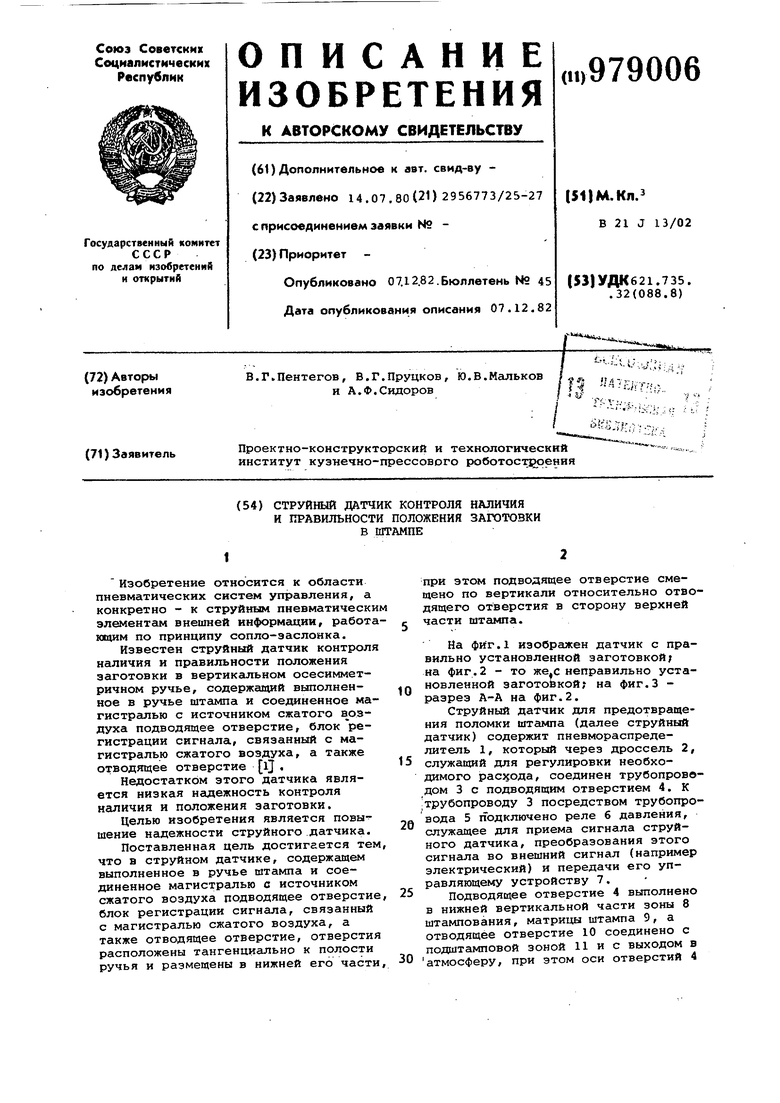

Установка заготовки 12 производится на выталкиватель 13, расположенный в матрице штампа 9 и предназначенный для выталкивания отштампованных деталей.

Работает струйный датчик следующим образом.

При правильно установленной заготовке 12 в зоне 8 штампования, т.е заготовка 12 стоит на выталкивателе 13, по команде управляющего устройства 7 включается пневмораспределитель 1 и сжатый воздух через отрегулированный на необходимый расход дроссель 2 и трубопровод 3 подводится к отверстию 4. Струя сжатого воздуха, выходящая иэ отверстия 4, соударяется с заготовкой 12, в результате чего давление в отверстии 4 повышается. Это приводит к повыше нию давления в трубопроводах 3 и 5 и срабатыванию реле 6 давления, выдающего сигнал управляюгцему устройству 7, которое по этому сигналу разрешает штамповку правильно уста- . новленной заготовки.

Выталкивание заготовки 12 сжатым воздухом из зоны 8 штампования не происходит, так как сжатый воздух, попадая из отверстия 4 в подштамповочную зону 11, т.е. под заготовку 12, не создает выталкивающего усилия на заготовку, а выходит через отверстие 10 в атмосферу.

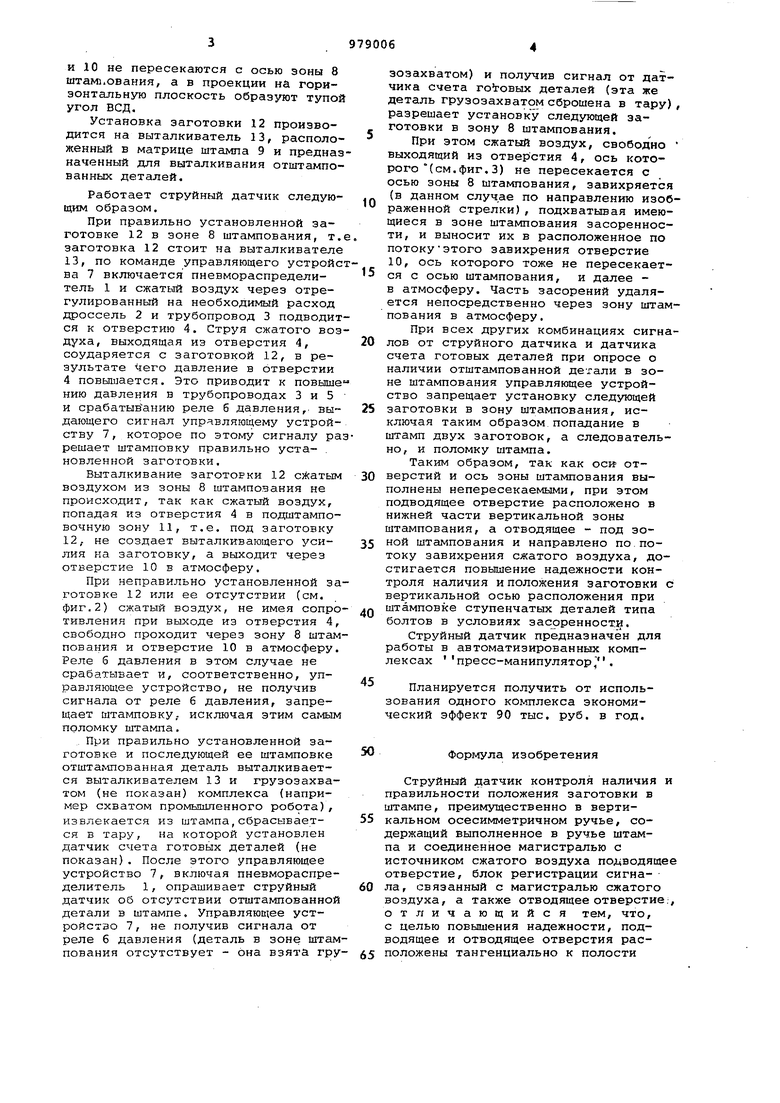

При неправильно установленной заготовке 12 или ее отсутствии (см. фиг.2) сжатый воздух, не имея сопротивления при выходе из отверстия 4, свободно проходит через зону 8 штампования и отверстие 10 в атмосферу. Реле б давления в этом случае не срабатывает и, соответственно, управляющее устройство, не получив сигнала от реле б давления, запрещает штамповку,- исключая этим самым прломку штампа.

При правильно установленной заготовке и последующей ее штамповке oтштa ffloвaннaя деталь выталкивается выталкивателем 13 и грузозахватом (не показан) комплекса (например схватом промышленного робота), извлекается из штампа,сбрасывается в тару, на которой установлен датчик счета готовых деталей (не показан). После этого управляющее устройство 7, включая пневмораспределитель 1, опрашивает струйный датчик об отсутствии отштампованной детали в штампе. Управляющее устройство 7, не получив сигнала от реле 6 давления (деталь в зоне штампования отсутствует - она взята грузозахватом) и получив сигнал от датчика счета гоЬговых деталей (эта же деталь грузозахватом сброшена в тару) разрешает установку следующей заготовки в зону 8 штампования.

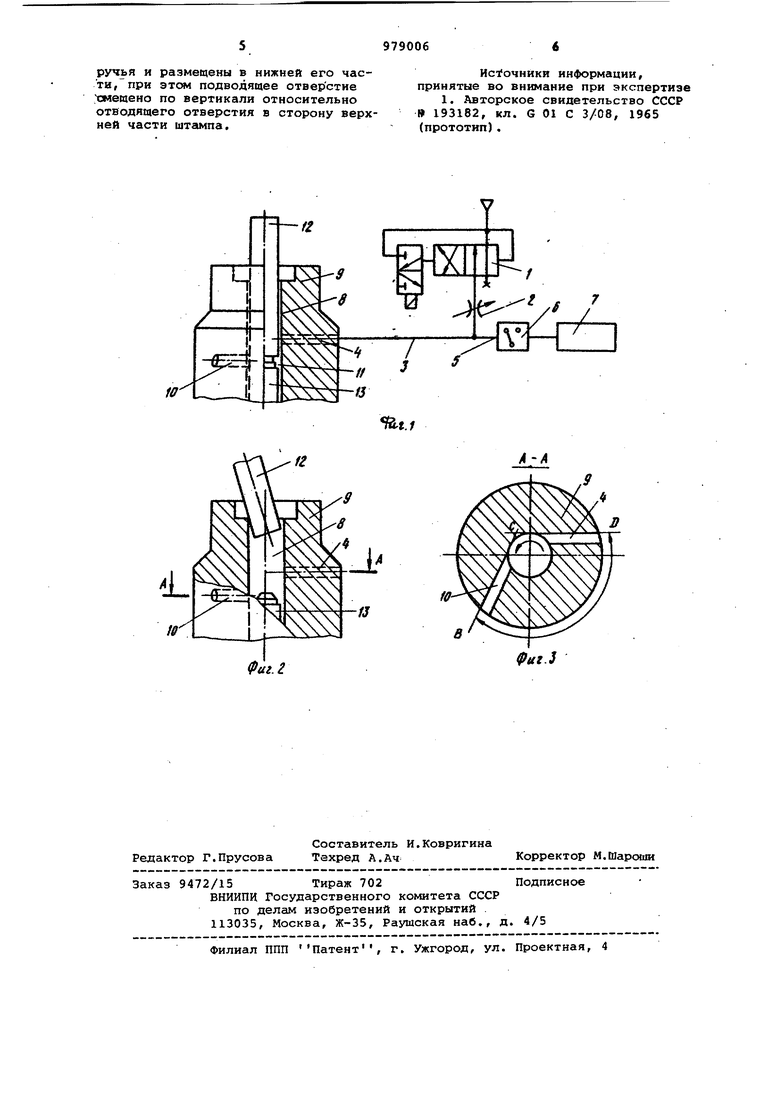

При этом сжатый воздух, свободно выходящий из отверстия 4, ось которого °(см. фиг, 3) не пересекается с осью зоны 8 штампования, завихряется (в данном случае по направлению изображенной стрелки), подхватывая имеющиеся в зоне штампования засоренности, и выносит их в расположенное по потокуЭТОГО завихрения отверстие 10, ось которого тоже не пересекается с осью штампования, и далее в атмосферу. Часть засорений удаляется непосредственно через зону штампования в атмосферу.

При всех других комбинациях сигналов от струйного датчика и датчика счета готовых деталей при опросе о наличии отштампованной детали в зоне штампования управляющее устройство запрещает установку следующей заготовки в зону штампования, исключая таким образом попадание в штамп двух заготовок, а следовательно, и поломку штампа.

Таким образом, так как оси отверстий и ось зоны штампования выполнены непересекаемыми, при этом подводящее отверстие расположено в нижней части вертикальной зоны штампования, а отводящее - под зоной штампования и направлено по потоку завихрения сжатого воздуха, достигается повышение надежности контроля наличия и положения заготовки вертикальной осью расположения при штамповке ступенчатых деталей типа болтов в условиях засоренности.

Струйный датчик предназначен для работы в автоматизированных комплексах пресс-манипулятор, .

Планируется получить от использования одного комплекса экономический эффект 90 тыс. руб. в год.

Формула изобретения

Струйный датчик контроля наличия и правильности положения заготовки в штампе, преимущественно в вертикальном осесимметричном ручье, содержащий выполненное в ручье штампа и соединенное магистралью с источником сжатого воздуха подводящее отверстие, блок регистрации сигнала, связанный с магистралью сжатого воздуха, а также отводящее отверстие., отличающийся тем, что, с целью повышения надежности, подводящее и отводящее отверстия расположены тангенциально к полости

ручья и размещены в нижней его части, при этом подводящее отверстие хмещено по вертикали относительно отводящего отверстия в сторону верхней части штампа.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 193182, кл. G 01 С 3/08, 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный пресс для штамповки деталей | 1988 |

|

SU1542670A1 |

| СПОСОБ УДАЛЕНИЯ ПОКОВКИ ИЗ ШТАМПА | 2017 |

|

RU2662280C1 |

| Штамп для штамповки деталей | 1981 |

|

SU984611A1 |

| Пресс для вытяжки | 1991 |

|

SU1810176A1 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ С ПОВОРОТОМ ЗАГОТОВКИ НА 180 МЕЖДУ ПОЗИЦИЯМИ ШТАМПОВКИ | 1992 |

|

RU2025175C1 |

| Многопозиционный пресс для горячей объемной штамповки | 1985 |

|

SU1279716A1 |

| Ковочный пакет для горячей безоблойной штамповки | 1986 |

|

SU1433619A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ И ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2011 |

|

RU2465978C1 |

| Штамп для горячей объемной штамповки | 1981 |

|

SU1007816A1 |

| Устройство для штамповки деталей из полосового и ленточного материала | 1988 |

|

SU1736663A1 |

12

Фиг.1

К-А

В

фиг.З

Авторы

Даты

1982-12-07—Публикация

1980-07-14—Подача