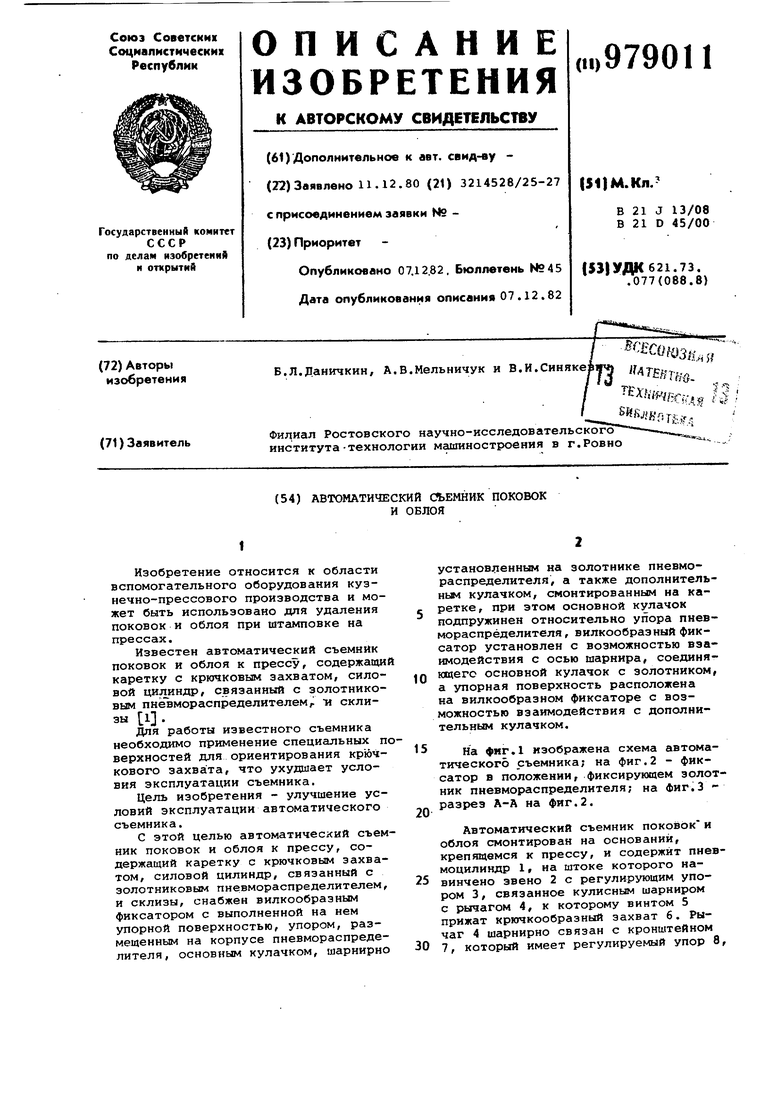

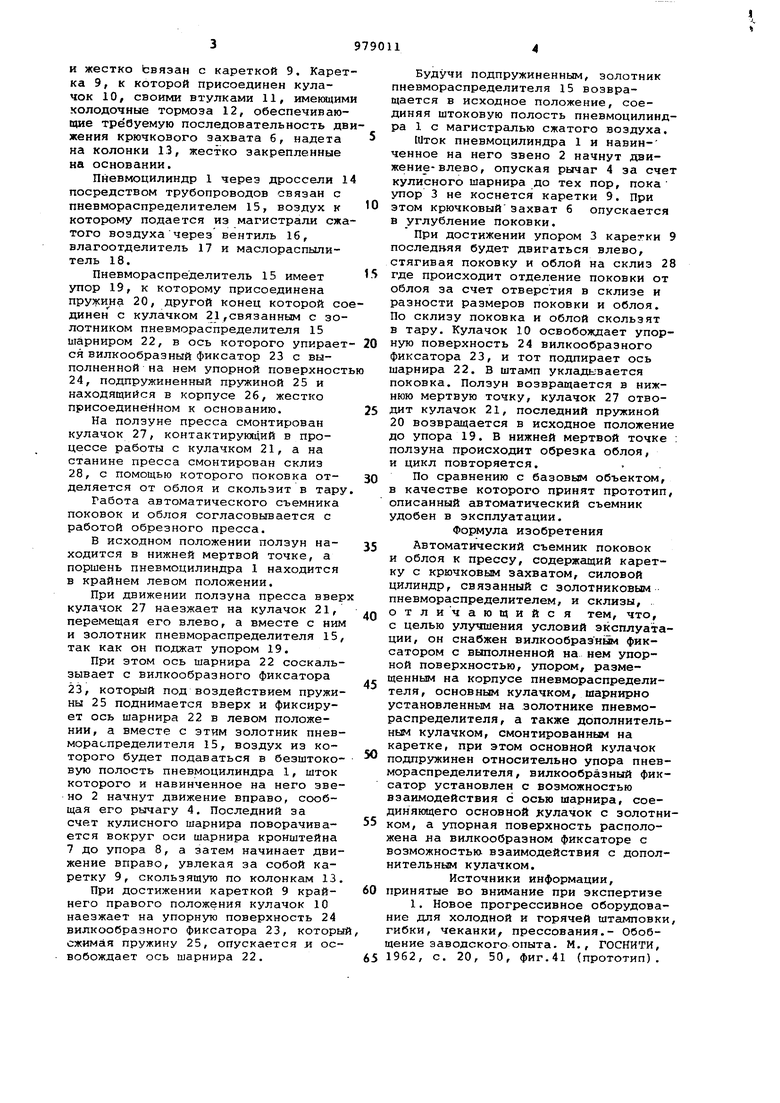

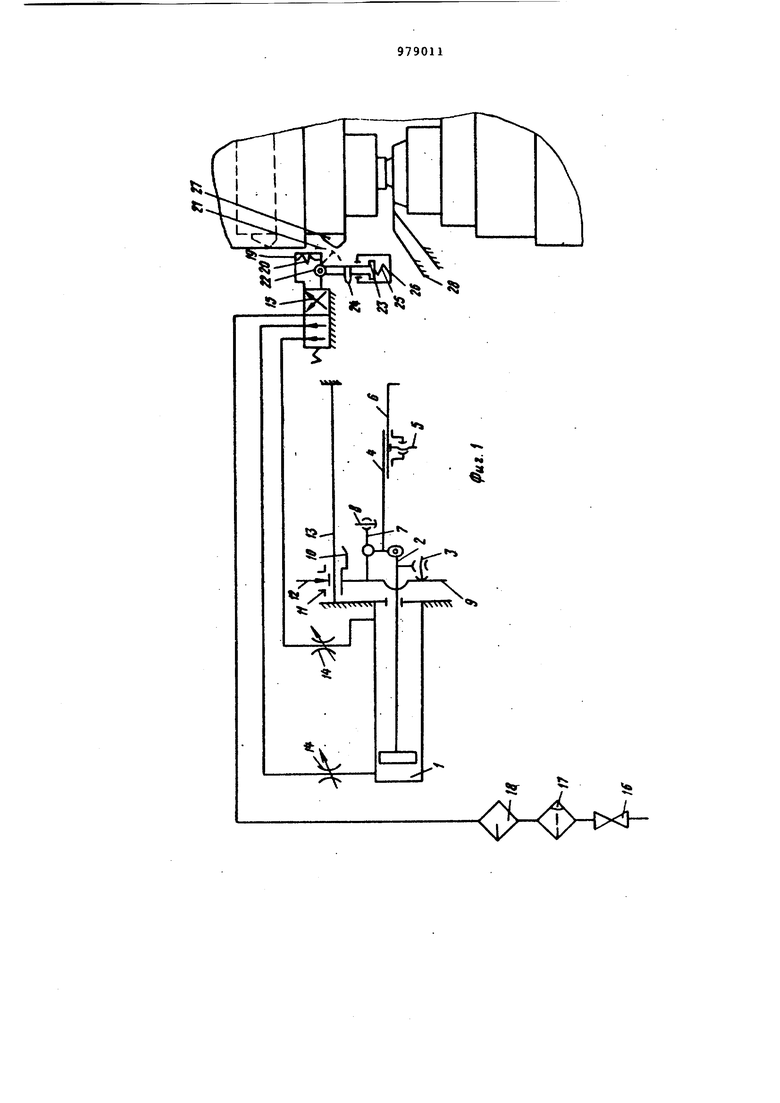

и жестко Ьвяэан с кареткой 9. Карет ка 9, к которой присоединен кулачок 10, своими втулками 11, имеющим колодочные тормоза 12, обеспечивающие требуемую последовательность дв жения крючкового захвата б, надета на колонки 13, жестко закрепленные на основании. Пневмоцилиндр 1 через дроссели 1 посредством трубопроводов связан с пневмораспределителем 15, воздух к которому подается из магистрали сжа того воздуха через вентиль 16, влагоотделитель 17 и маслораспылитель 18. Пневмораспределитель 15 имеет упор 19, к которому присоединена пружи 1а 20, другой конец которой со динен с кулачком 21,связанным с золотником пневмораспределителя 15 шарниром 22, в ось которого упирает ся вилкообразный фиксатор 23 с выполненной на нем упорной поверхност 24, подпружиненный пружиной 25 и находящийся в корпусе 26, жестко присоедине{4ном к основанию. На ползуне пресса смонтирован кулачок 27, контактирующий в процессе работы с кулачком 21, а на станине пресса смонтирован склиз 28, с помощью которого поковка отделяется от облоя и скользит в тару Работа автоматического съемника поковок и облоя согласовывается с работой обрезного пресса. В исходном положении ползун находится в нижней мертвой точке, а поршень пневмоцилиндра 1 находится в крайнем левом положении. При движении ползуна пресса ввер кулачок 27 наезжает на кулачок 21, перемещая его влево, а вместе с ним и золотник пневмораспределителя 15 так как он поджат упором 19. При этом ось шарнира 22 соскаль зывает с вилкообразного фиксатора 23, который под воздействием пружи ны 25 поднимается вверх и фиксирует ось шарнира 22 в левом положении, а вместе с этим золотник пнев мораспределителя 15, воздух из которого будет подаваться в безштоко вую полость пневмоцилиндра 1, шток которого и навинченное на него зве но 2 начнут движение вправо, сообщая его рычагу 4. Последний за счет кулисного шарнира поворачивается вокруг оси шарнира кронштейна 7 до упора 8, а затем начинает дви жение вправо, увлекая за собой каретку 9, скользящ5то по колонкам 13 При достижении кареткой 9 крайнего правого положения кулачок 10 наезжает на упорную поверхность 24 вилкообразного фиксатора 23, котор сжимая пружину 25, опускается и ос вобождает ось шарнира 22. Будучи подпружиненным, золотник пневмораспределителя 15 возвращается в исходное положение, соединяя штоковую полость пневмоцилиндра 1 с магистралью сжатого воздуха. Шток пневмоцилиндра 1 и навинченное на него звено 2 начнут движение- влево, опуская рычаг 4 за счет кулисного шарнира до тех пор, пока упор 3 не коснется каретки 9. При этом крючковыйзахват б опускается в углубление поковки. При достижении упором 3 каретки 9 последняя будет двигаться влево, стягивая поковку и облой на склиз 28 где происходит отделение поковки от облоя за счет отверстия в склизе и разности размеров поковки и облоя. По склизу поковка и облой скользят в тару. Кулачок 10 освобождает упорную поверхность 24 вилкообразного фиксатора 23, и тот подпирает ось шарнира 22. В штамп укладь-вается поковка. Ползун возвращается в нижнюю мертвую точку, кулачок 27 отводит кулачок 21, последний пружиной 20 возвращается в исходное положение до упора 19. В нижней мертвой точке : ползуна происходит обрезка облоя, и цикл повторяется. По сравнению с базовым объектом, в качестве которого принят прототип, описанный автоматический съемник удобен в эксплуатации. Формула изобретения Автоматический съемник поковок и облоя к прессу, содержащий каретку с крючковым захватом, силовой цилиндр, связанный с золотниковым пневмораспределителем, и склизы, . отличающийс я тем, что, с целью улучшения условий эксплуатации, он снабжен вилкообразишл фиксатором с выполненной на нем упорной поверхностью, упором, размещенным на корпусе пневмораспределителя, основным кулачком, шарнирно установленным на золотнике пиевмораспределителя, а также дополнительным кулачком, смонтированным на каретке, при этом основной кулачок подпружинен относительно упора пневмораспределителя, вилкообразный фиксатор установлен с возможностью взаимодействия с осью шарнира, соединяющего основной кулачок с золотником, а упорная поверхность расположена на вилкообразном фиксаторе с возможностью, взаимодействия с дополнительным кулачком. Источники информации, принятые во внимание при экспертизе 1. Новое прогрессивное оборудование для холодной и горячей штамповки, гибки, чеканки, прессования.- Обобщение заводского опыта. М., ГОСНИТИ, 1962, с. 20, 50, фиг.41 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к обрезному штампудля удАлЕНия ОблОя | 1978 |

|

SU810354A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Обрезной штамп | 1983 |

|

SU1196085A1 |

| Штамп для обрезки поковок | 1988 |

|

SU1641497A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Пресс-автомат для двухсторонней штамповки в разъемных матрицах | 1971 |

|

SU538799A1 |

| Устройство для обрезки и прошивки поковок | 1977 |

|

SU673370A1 |

Авторы

Даты

1982-12-07—Публикация

1980-12-11—Подача