(5) УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного литья изделий из полимерных материалов | 1985 |

|

SU1351804A2 |

| Установка для центробежного формования втулок из полимерных материалов | 1988 |

|

SU1669739A1 |

| Литьевая форма для изготовления изделий из пластмасс | 1980 |

|

SU921866A1 |

| Установка для центробежного литья втулок из полимерного материала | 1979 |

|

SU785048A1 |

| Установка для центробежного изготовления втулок из полимерного материала | 1986 |

|

SU1353623A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Устройство для изготовления полимерных изделий | 1982 |

|

SU1063619A1 |

| Литьевая форма для изготовления изделий из пластмасс с поднутрениями | 1988 |

|

SU1599227A1 |

| Установка для непрерывного центробежного формования полимерных изделий | 1991 |

|

SU1811498A3 |

| Устройство для центробежного литья | 2020 |

|

RU2748447C1 |

1

Изобретение относится к области Переработки полимерных материалов, в частности к центробежному литью в замкнутых формах литьевого полиуретанового каучука, и может ,быть использовано в химической промышленности и специализированных производствах других отраслей при изготовлении концентрических уплотнительных колец различного сечения, преимущественно |0 крупногабаритных со сложным профилем, . Известна установка, которая содержит концентрически расположенные внутренний и наружный вращающиеся барабаны, формы, установленные на 15 внутреннем барабане и выполненные плавающими в радиальном направлении, и контактирующий с формами плавающий питатель fl

Однако применение такой устайовки 20 не обеспечивает получение высококачественных крупногабаритных изделий сложного профиля из литьевого полигуретана.

Наиболее близким техническим решением к изобретению является установка для центробежного литья изделий из полимерных материалов, содержащая вращающийся барабан с торцовыми крышками, заливочное устройCTipo и радиально установленные внутри барабана разъемные формы с впускными каналами 2.

Однако данная установка также не гарантирует получение высокого качества крупногабаритных изделий сложного профиля из литьевого полиуретана вследствие его высокой вязкости и существования пробле вывода воздуха из замкнутой полости формы.

Цель изобретения - повышение качества крупногабаритных изделий сложного профиля из литьевого полиуретана за счет исключения запирания воздуха в полостях формы.

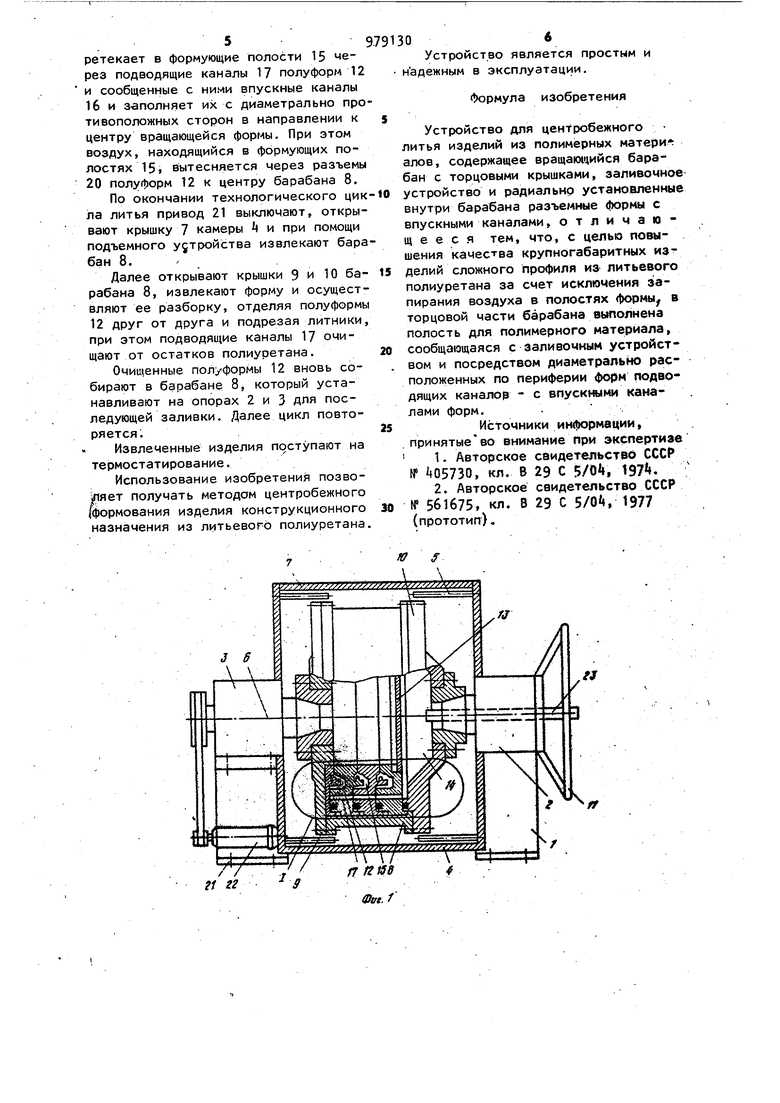

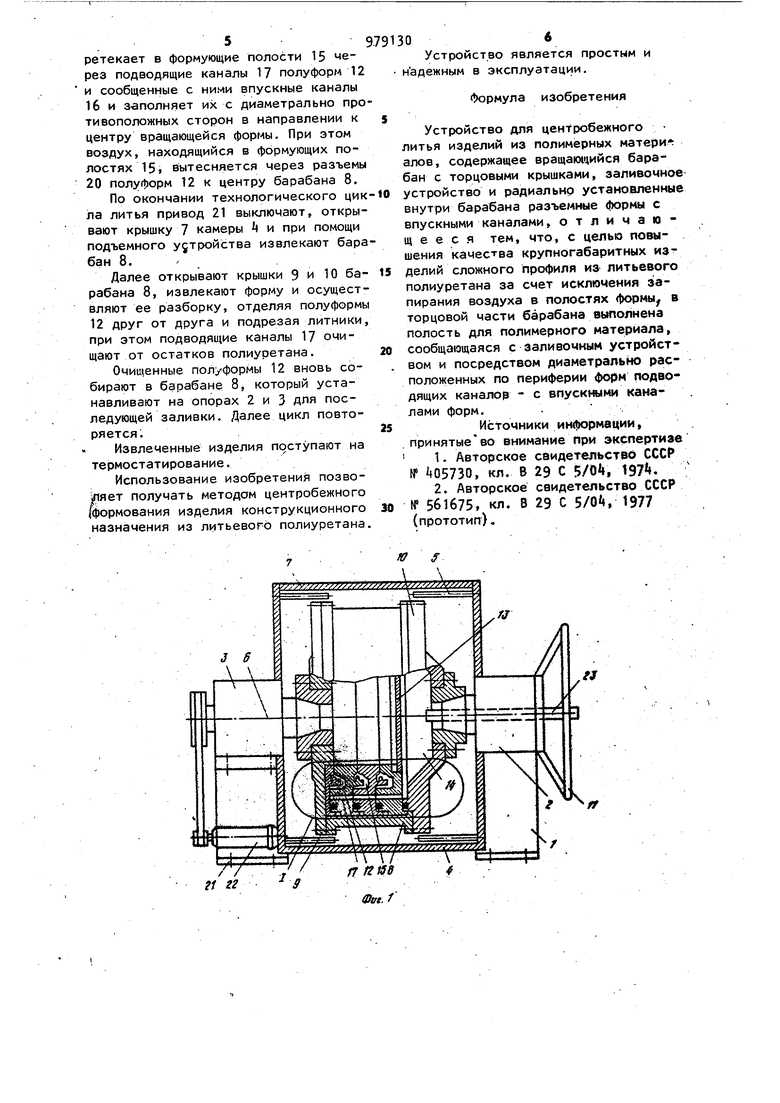

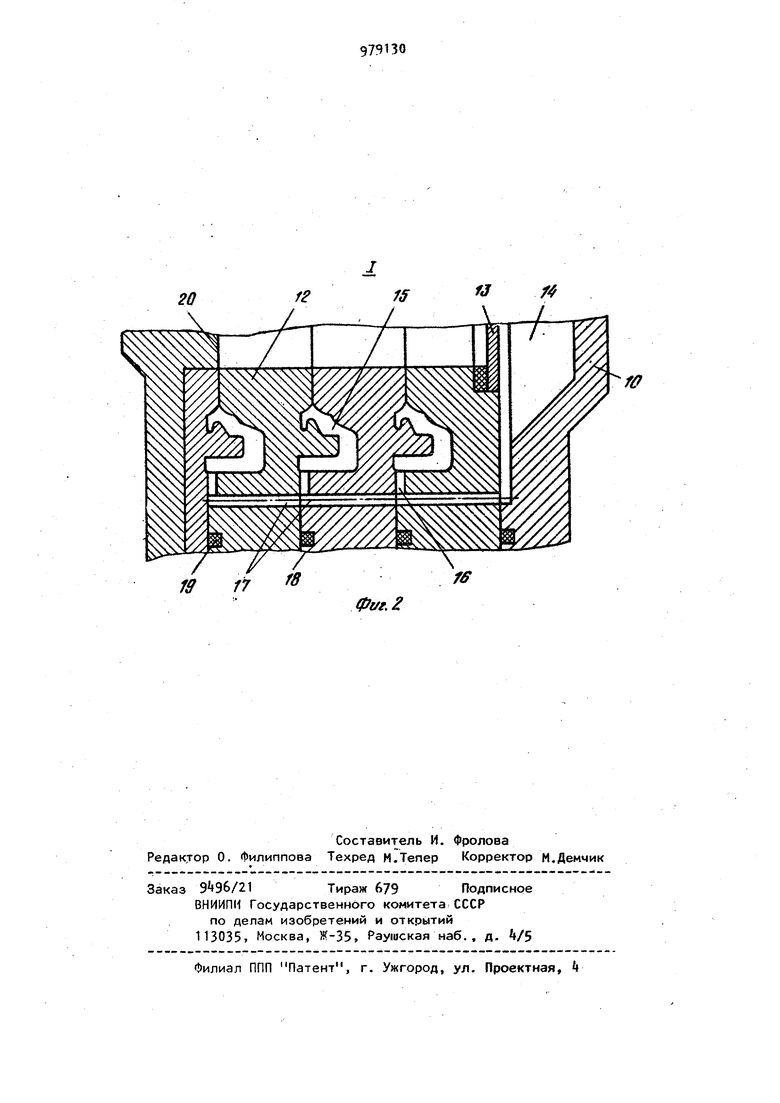

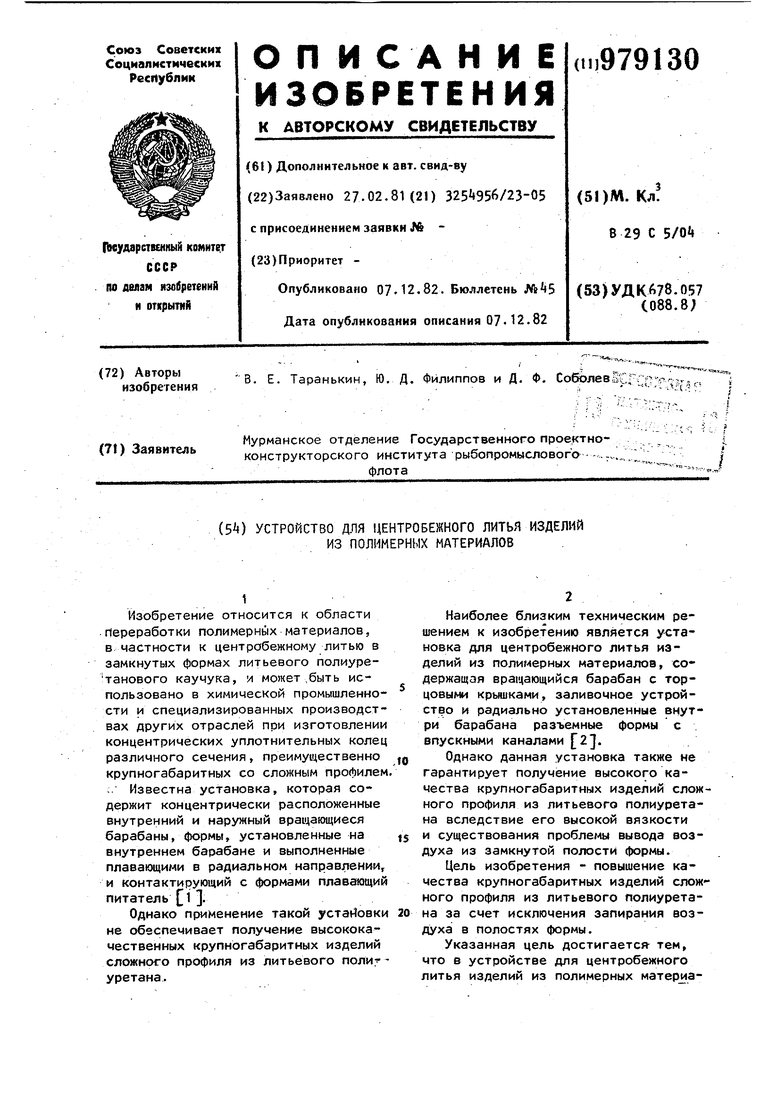

Указанная цель достигается тем, что в устройстве для центробежного литья изделий из полимерных MaTepj aлов, содержащем вращающийся барабан с торцовыми крышками, заливочное ус ройство и радиально установленные внутри барабана разъемные формы с впу кными каналами, в торцовой части ба рабана выполнена полость для полимерного материала, сообщающаяся с заливочным устройством и посредством диаметрально расположенных по периферии форм подводящих каналов с впускными каналами форм. Такое выполнение устройства позволяет обеспечить подвод полиуретана в форму со стороны ее Перифери и попутный отвод воздуха в этом.же направлении через плоскости разъема формы, что исключает образование воз .душных.Пузырьей в изделиях. На фиг. 1 показан продольный раз рез устройства; на фиг. 2 - часть формы, разрез. Устройство содержит.станину 1 с установленными на ней конусными подшипниковыми опорами подвижной 2 и неподвижной 3 и полимеризационную камеру 4 с нагревателями 5 выполненную по горизонтальной оси 6 разъемной для открывания крышки Внутри полимеризационной камеры 4 размещен установленный на конусах подвижной 2 и неподвижной опор 3 ба рабан 8, выполненный в виде цилиндра со съемными торцовыми крышками 9 и 10 и укрепленный при помощи маховика 11. „ В барабане 8 установлена состоящая из полуформ. 12 тр1гхместная коль цевая форма с перегородкой 13, кото рая стационарно закреплена при помощи винтов ( на чертеже не показано) на крайней со стороны заливки полиуретана полуформе 12. . -Перегородка 13 образует с торцово 10 барабана 8 питающую полость 1 для полиуретана. Питающая полость 15 может быть образована .также торцовой крышкой 10 и непосред ственно самой формой. Полуформы 12 образуют формующие полости 15, каждая из которых имеет диаметрально расположенные со сторон периферии формы впускные каналы 16 круглого сечения диаметром мм. Впускные каналы 16 сообщены с двумя диаметрально расположенными по периферии форм вдоль оси вращения подво дящими каналами 17 большего диаметра Подводяи1ие каналы 17 образованы путем совмещения ана.погичных друг 04 другу каналов, выполненных в периферийной части в каждой из полуформ 12, и сообщены с питающей полостью И, при этом совмещение каналов 17 полуформ 12 обеспечивается при помощи штифтов (на чертеже не показано в полуформах.12. Через впускные каналы 17 прбходит плоскость разъема 18 полуформ 12 в периферийной части формы. Для исключения вытекания матери-, ала в полости разъема 18 полуформ 12 расположены кольце.вые уплотнительные элементы 19Плоскость разъема 2СГ полуформ 12 с внутренней стороны формы проходит в области наименьшего диаметра формующей полости 16 для наиболее полного выхода воздуха. Величина зазора в полостях разъема 18 и 20 составляет 0,01-0,03 мм. Установка имеет привод 21 вращения барабана 8- с электродвигателем 22 и заливочное устройство 23, размещенное на оси 6 и сообщенное с питающей полостью Н. Устройство работает следующим |Образом. Предварительно в барабане 8 собирают форму. Для этого между торцовыми крышками 9 и 10 устанавливают в определенной последовательности (согласно маркировке) полуформы 12, при этом совмещение подводящих каналов 17 полуформ 12 гарантируется штифтами. Торцовые крышки 9 и 10 барабана стягиваются при помощи болтов и таким образом зажимают полу- . формы 12. Крышку 7 полимеризационной камеры открывают и внутрь ее на конус неподвижной опоры 2 устанавливают с помощью подъемного устройства (на чертеже не показано) предварительно разогретые барабан 8 с установленной в нем формой. После этого подвижную опору 2 выдвигают в направлении барабана 8 и зажимают его на конусах опор 2 и 3Затем крышку 7 полимеоизационной камеры 4 закрывают, включают привод 21 вращения барабана 8 и нагрев. При достижении частоты вращения барабана 8 800 мин, через зали-вочное устройство 23 в питающую полость Н барабана 8 подают реакционную массу литьевого полиуретанового каучука. Под действием центробежной силы материал из питающей полости перетекает в формующие полости 15 через подводящие каналы 17 полуформ 12 и сообщенные с ними впускные каналы 16 и заполняет их с диаметрально про тивоположных сторон в направлении к центру вращающейся формы. При этом воздух, находящийся в формующих полостях 15 i вытесняется через разъемы 20 полуформ 12 к центру барабана 8. По окончании технологического цик ла литья привод 21 выключают, открывают крышку 7 камеры Ц и при помощи подъемного устройства извлекают бара бан 8. Далее открывают крышки 9 и 10 барабана 8, извлекают форму и осуществляют ее разборку, отделяя полуформы 12 друг от друга и подрезая литники при этом подводящие каналы 17 очищают от остатков полиуретана. Очищенные полуформы 12 вновь собирают в барабане 8, который устанавливают на опорах 2 и 3 для последующей заливки. Далее цикл повторяется;Извлеченные изделия поступают на термостатирование. Использование изобретения позволяет получать методом центробежного (формования изделия конструкционного назначения из литьевого полиуретана

7Я f

3 0 Устройство является простым и надежным в эксплуатации. Формула изобретения Устройство для центробежного литья изделий из полимерных материт алов, содержащее вращающийся барабан с торцовыми крышками, заливочное устройство и радиальнр установпенные внутри барабана разъемные формы с впускными каналами, отличающ е ее я тем, что, с целью повышения качества крупногабаритных изделий сложного профиля из литьевого полиуретана за счет исключения запирания воздуха в полостях формы, в торцовой части барабана выполнена полость для полимерного материала, сообщающаяся с заливочным устройством и посредством диаметрально расположенных по периферии форм подводящих каналор - с впускными каналами форм. . . Источники информации, принятыево внимание при экспертизе 1. Авторское свидетельство СССР № 405730, кл. В 29 С /0|, 197А, 2. Авторское свидетельство СССР « 561675, кл. В 29 С 5/0, 1977 (прототип). 7 / / Iff 17 f ф1/1.г

Авторы

Даты

1982-12-07—Публикация

1981-02-27—Подача