(54) СПОСОБ ПОЛУЧЕНИЯ ТАВРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двутавров | 1982 |

|

SU1045961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОЙ ЗАГОТОВКИ ФОРМЫ "СОБАЧЬЯ КОСТЬ" ИЗ НЕПРЕРЫВНО ЛИТОГО СЛЯБА | 2018 |

|

RU2677808C1 |

| Способ прокатки двутавровых профилей | 1981 |

|

SU1002055A1 |

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| Способ прокатки двутавровыхбАлОК | 1979 |

|

SU816583A1 |

| Способ прокатки двутавров с волнистой стенкой | 1989 |

|

SU1676691A1 |

| Сварной @ -образный шпунт | 1982 |

|

SU1090802A1 |

| Способ продольного разделения составных прокатных профилей | 1983 |

|

SU1166857A1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

1

Изобретение относится к прокатному производству и может быть использовано при прокатке сдвоенных профилей с последующим их продольным разделением.

Известен способ прокатки сдвоенных профилей с надрезкой для их разделения путем выполнения с обеих сторон кайавок вдоль оси симметрии и разделения профилей их относи тельным сдвигом после охлаждения. Разделение профилей после охлаждения, предотвращая образоваие заусенцев, повышает их качество 1.

Однако введение дополнительной операции разделения снижает производительность и повыщает энергозатраты процесса.

Целью изобретения является сокращение энергозатрат и повышение производительности процесса.

Поставленная цель достигается тем, что согласно способу получения тавров, включающему прокатку двутаврового профиля в универсальном балочном калибре с одновременной надрезкой стенки двутавра путем выполнения в ней с обеих сторон вдоль осн симметрии канавок, охлаждение двутавра и последующее его разделение относительным сдвигом на два тавра, разделение двутавра осуществляют в процессе его правки в правильных роликах.

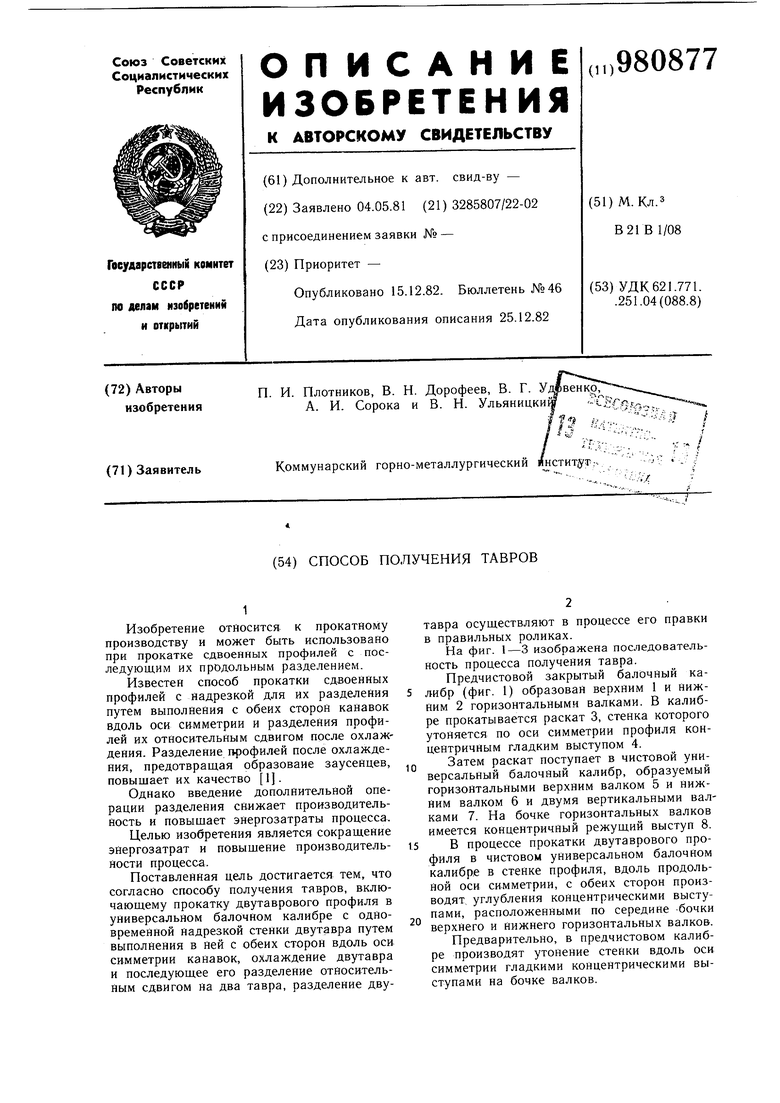

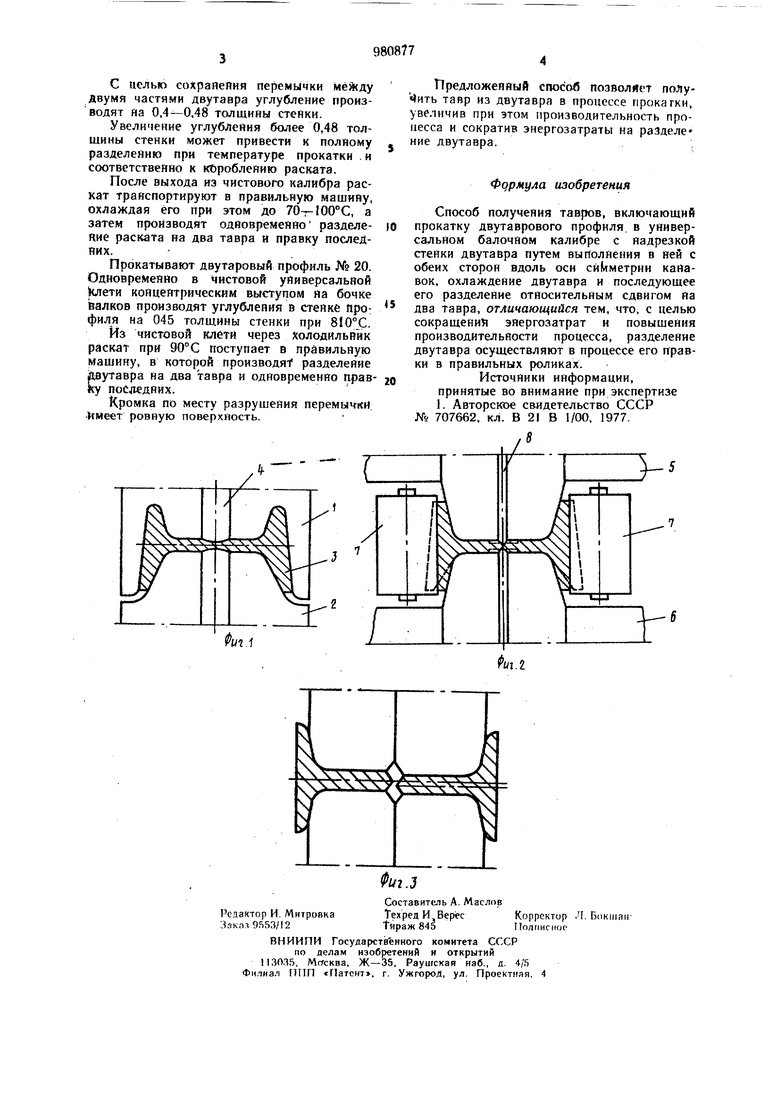

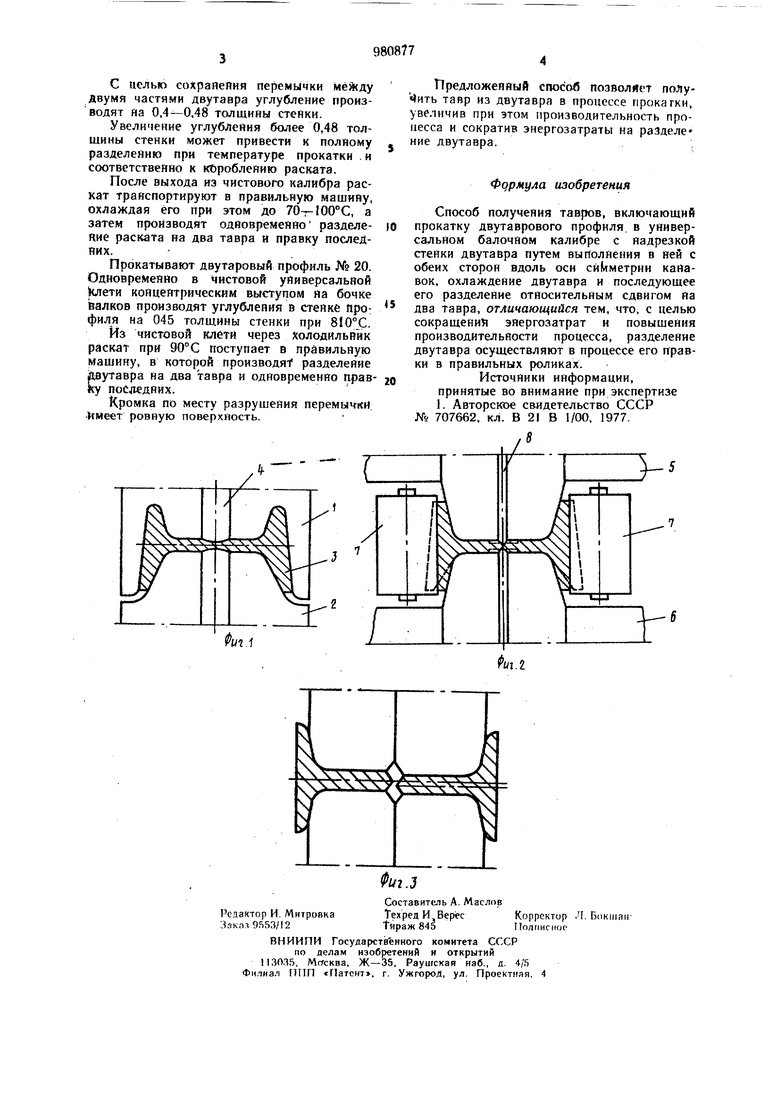

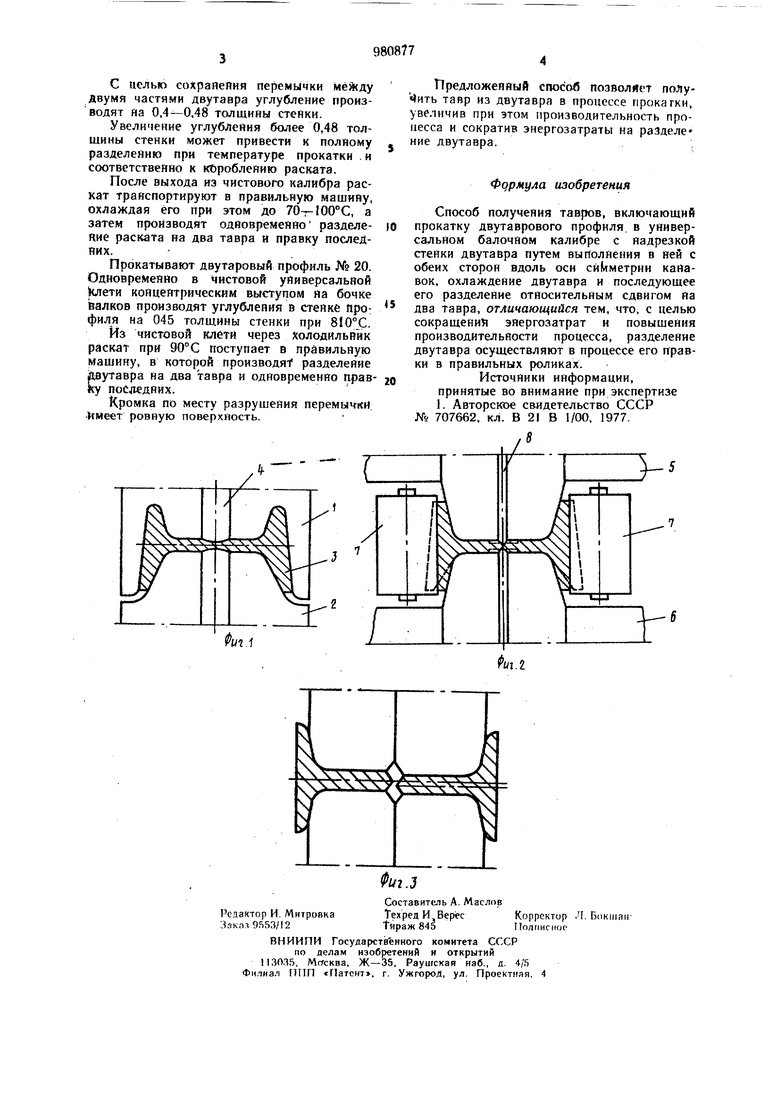

На фиг. 1-3 изображена последовательность процесса получения тавра.

Предчистовой закрытый балочный калибр (фиг. 1) образован верхним 1 и нижним 2 горизонтальными валками. В калибре прокатывается раскат 3, стенка которого утоняется по оси симметрии профиля концентричным гладким выступом 4.

Затем раскат поступает в чистовой уни10версальный балочный калибр, образуемый горизонтальными верхним валком 5 и нижним валком 6 и двумя вертикальными валками 7. На бочке горизонтальных валков имеется концентричный режущий выступ 8.

В процессе прокатки двутаврового про15филя в чистовом универсальном балочном калибре в стенке профиля, вдоль продольной оси симметрии, с обеих сторон производят углубления концентрическими выступами, расположенными по середине -бочки верхнего и нижнего горизонтальных валков.

Предварительно, в предчистовом калибре производят утонение стенки вдоль оси симметрии гладкими концентрическими выступами на бочке валков.

С целью сохрайейия перемычки двумя частями двутавра углубление производят па 0,4-0.48 толщины стенки.

Увеличение углубления более 0,48 толшины стенки может привести к полному разделению при температуре прокатки , и соответственно к кСроблению раската.

После выхода из чистового калибра раскат транспортируют в правильную машину, охлаждая его при этом до 70-7-ШО С, а затем производят одновременно разделеЯие раската на два тавра и правку последних.

Прокатывают двутаровый профиль JVs 20. Одновременно в чистовой уйиверсальной ioieTH концентрическим выступом на бочке валков производят углубления в стенке прО: филя на 045 толщины стенки при 8fO°C.

Из чистовой клети через холодильник раскат при 90°С поступает в правильную машину, в которой пpoизвoдяY разделение двутавра на два тавра и одновременно правку последних.

Кромка по месту разрушения перемычки Имеет ровную поверхность.

Предложенный способ позволяет полуМить тавр из двутавра в процессе прокагки, увеличив при этом производительность процесса и сократив энергозатраты на разделение двутавра.

Формула изобретения

Способ получения тавров, включающий прокатку двутаврового профиля, в универсальном балочйом калибре с надрезкой стенки двутавра путем выполнения в ней с обеих сторон вдоль оси симметрии канавок, охлаждение двутавра и последующее его разделение относительным сдвигом на два тавра, отличающийся тем, что, с целью сокращений энергозатрат и повышения производительности процесса, разделение двутавра осуществляют в процессе его правки в правильных роликах.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 707662, кл. В 21 В 1/00, 1977.

/в

2

Авторы

Даты

1982-12-15—Публикация

1981-05-04—Подача