Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей из проволоки.

Известен штамп, содержащий смонтированные на основании обойму с крышкой, две полуматрицы, отрезной нож, клиновой привод полуматриц и механизм подачи проволоки 1.

Недостатками этого штампа являются невозможность получения утолщения в средней части заготовки, невысокая .надежность, а также небольшое количество типоразмеров полученных изделий.

Цель изобретения - увеличение типоразмеров изделий и повышение надежности работы штампа.

Поставленная цель достигается тем, что штамп-полуавтомат, содержащий смонтированные на основании обойму с крышкой, две полуматрицы, отрезной нож, клиновой привод полуматриц и механизм подачи проволоки, снабжен установленными внутри полуматриц двумя сменными вставками, подпружиненными между собой и имеющими полуцилиндрические канавки, образуюгиие при смыкании канал диаметром, соответствую1цим диаметру обрабатываемой

проволоки, а привод выполнен в виде двух клиньев, каждый из которых установлен между боковой стенкой полуматрицы и обойг-ы, при этом в пояуматрицах выполнен паз, перпендикулярный их плоскости соединения, а отрезной нож установлен в пазу с возможностью взаимодействия с одним из клиньев привода полуматриц.

10

Вставки выполнены с ловителями, имеюгшми клиновые скосы с плоской площадкой при вершине, соответствующей диаметру обрабатываемой проволоки .

15

Штамп снабжен двумя отлипателями, каждый из которых установлен в соответствующей полуматрице, подпружинен относительно нее и соприкасается с клином привода полуматрии, при этом

20 на клиньях привода полуматриц вьшолнены вертикальные канавки под головки отлипателей.

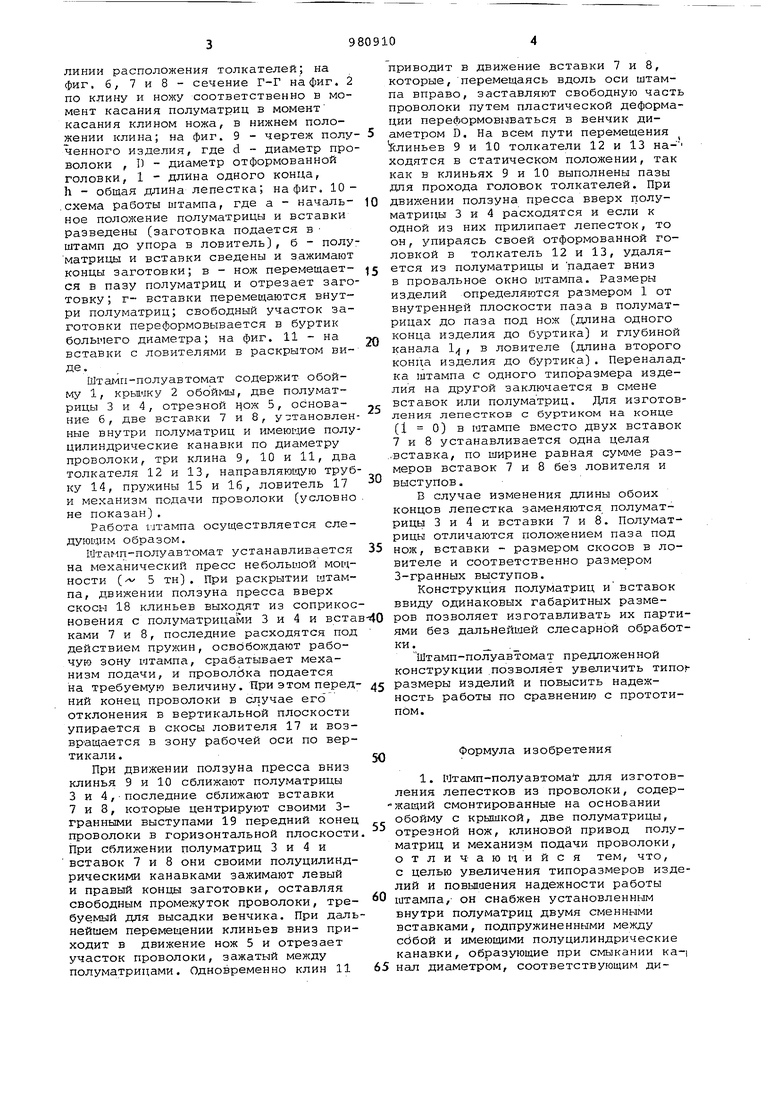

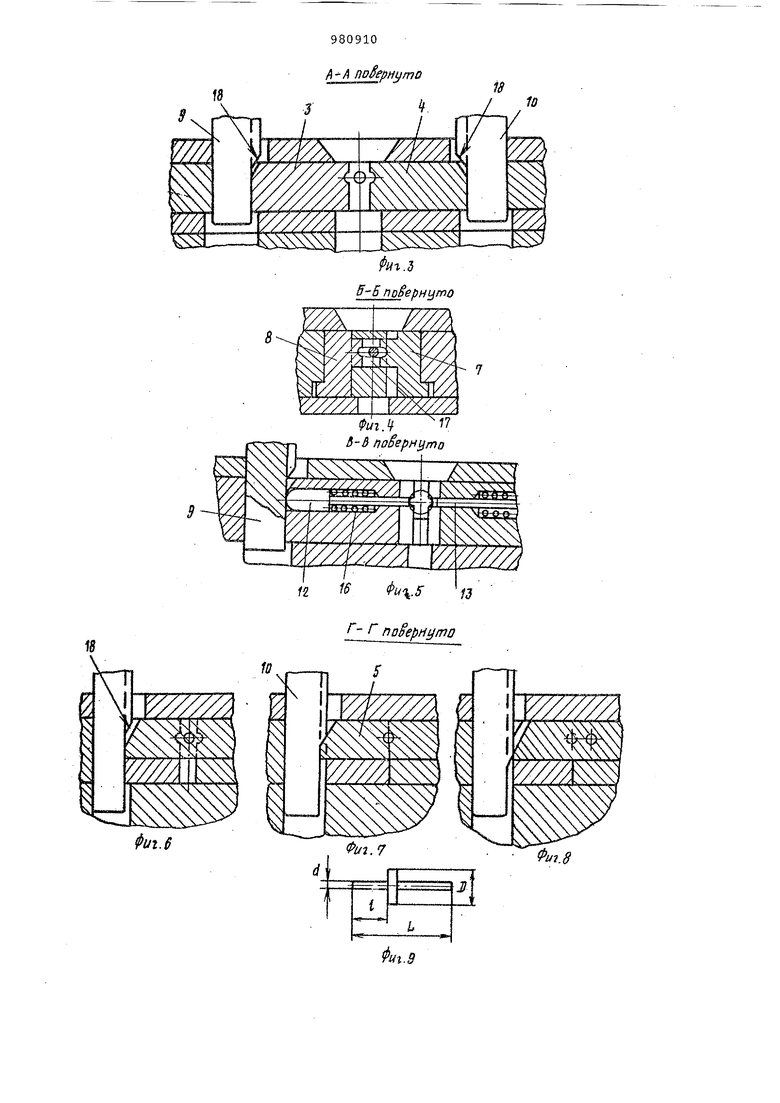

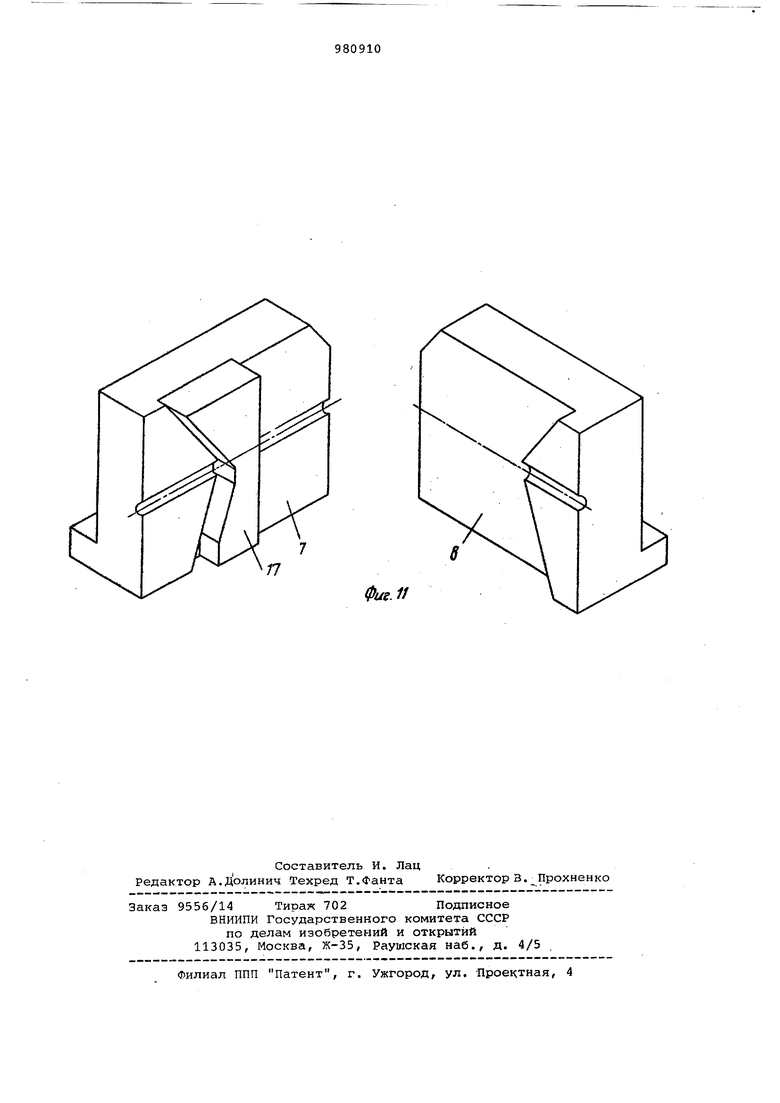

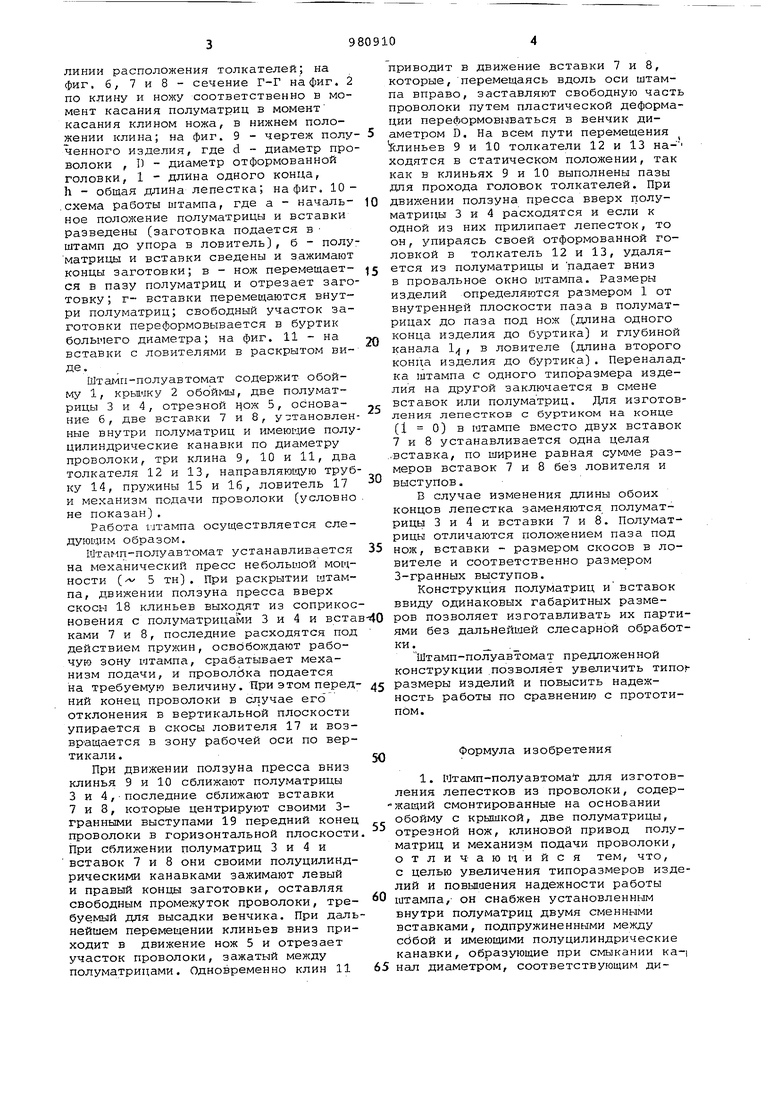

На фиг. 1 показано вертикальное сечение вдоль оси штампа; на фиг. 225нижняя часть штампа, вид сверху; на фиг. 3 - то же, поперечное сечение А-А на фиг. 2; на фиг. 4 - узел фиксации проволоки - поперечное сечение Б-Б на фиг. 2; на фиг. 5 - по30перечное сечение В-В на фиг.- 2 по линии расположения толкателей; на фиг. б, 7 и 8 - сечение Г-Г на фиг. 2 по клину и соответственно в момент касания полуматриц в момент касания клином ножа, в нижнем положении клина; на фиг. 9 - чертеж полу ченного изделия, где d диаметр про волоки , D диаметр отформованной головки, 1 - длина одного конца, h общая длина лепестка; на фиг. 10.схема работы штампа, где а - начальное положение полуматрицы и вставки разведены (заготовка подается в штамп до упора в ловитель), б - полу матрицы и вставки сведены и зажимают концы заготовки; в - нож перемещается в пазу полуматриц и отрезает заго товку ; г- вставки перемещаются внутри полуматриц; свободный участок заготовки переформовывается в буртик болычего диаметра; на фиг. 11 - на вставки с ловителями в раскрытом виде. Штамп-полуавтомат содержит обойму 1, крьюку 2 обоймы, две полуматрицы 3 и 4, OTpesHofi цож 5, основание б, две вставки 7 и 8, у:;тановлен ные внутри полуматриц и имеющие полу цилиндрические канавки по диаметру проволоки, три клина 9, 10 и 11, два толкателя 12 и 13, направляющую труб ку 14, пружины 15 и 16, ловитель 17 и механизм подачи проволоки (условно не показан). Работа -штампа осуществляется следующим образом. Штамп-полуавтомат устанавливается на механический пресс небольидой мощности (- 5 тн) . При раскрытии штампа, движении ползуна пресса вверх скосы 18 клиньев выходят из соприкос новения с полуматрицами 3 и 4 и вста ками 7 и 8, последние расходятся под действием прухдан, освобождают рабочую зону штампа, срабатывает механизм подачи, и проволЬка подается на требуемую величину. При этом передНИИ конец проволоки в случае его отклонения в вертикальной плоскости упирается в скосы ловителя 17 и возвращается в зону рабочей оси по вертикали. При движении ползуна пресса вниз клинья 9 и 10 сближают полуматрицы 3 и 4,- последние сближают вставки 7 и 8, которые центрируют своими 3гранными выступами 19 передний конец проволоки в горизонтальной плоскости При сближении полуматриц 3 и 4 и вставок 7 и 8 они своими полуцилиндрическими канавками зажимают левый и правый концы заготовки, оставляя свободным промежуток проволоки, требуемый для высадки венчика. При даль нейшем перемещении клиньев вниз приходит в движение нож 5 и отрезает участок проволоки, зажатый между полуматрицами. Одновременно клин 11 приводит в движение вставки 7 и 8, которые, перемещаясь вдоль оси штампа вправо, заставляют свободную часть проволоки путем пластической деформации переформовываться в венчик диаметром D. На всем пути перемещения Клиньев 9 и 10 толкатели 12 и 13 ходятся в статическом положении, так как в клиньях 9 и 10 выполнены пазы для прохода головок толкателей. При движении ползуна пресса вверх полуматрицы 3 и 4 расходятся и если к одной из них прилипает лепесток, то он, упираясь своей отформованной головкой в толкатель 12 и 13, удаляется из полуматрицы и падает вниз в провальное окно штампа. Размеры изделий определяются размером 1 от внутренней плоскости паза в полуматрицах до паза под нож (длина одного конца изделия до буртика) и глубиной канала 1, в ловителе (длина второго конца изделия до буртика). Переналадка 1ытампа с одного типоразмера изделия на другой заключается в смене вставок или полуматриц. Для изготовления лепестков с буртиком на конце (1 0) в рлтампе вместо двух вставок 7 и 8 устанавливается одна целая .вставка, по ширине равная сумме размеров вставок 7 и 8 без ловителя и выступов. В случае изменения длины обоих концов лепестка заменяются полуматрицы 3 и 4 и вставки 7 и 8. Полумат рицы отличаются положением паза под нож, вставки - размером скосов в ловителе и соответственно размером 3-гранных выступов. Конструкция полуматриц ивставок ввиду одинаковых габаритных размеров позволяет изготавливать их партиями без дальнейшей слесарной обработки. . Штамп-полуавтомат предложенной конструкции ,позволяет увеличить типo размеры изделий и повысить надежность работы по сравнению с прототипом. Формула изобретения 1. Штамп-полуавтомат для изготовления лепестков из проволоки, содержащий смонтированные на основании обойму с крышкой, две полуматрицы, отрезной нож, клиновой привод полуматриц и механизм подачи проволоки, отличающийся тем, что, с целью увеличения типоразмеров изделий и повьцаения надежности работы штампа,- он снабжен установленным внутри полуматриц двумя сменными вставками, подпружиненными между собой и имеющими полуцилиндрические канавки, образующие при смыкании канал диаметром, соответствующим диаметру обрабатываемой проволоки, а клиновой привод выполнен в виде двух клиньев, каждый из которых установлен между боковой стенкой полуматриды и обоймы, при этом в полуматрицах выполнен паз, перпендикулярный их плоскости соединения, а отрезной нож (установлен в пазу с возможностью вз имодействия с одним из клиньев .привода полуматриц.

2, Штамп-полуавтомат по п. 1, отличающийся тем, что, о цельк) обеспечения точной фиксации проволоки вдоль рабочей оси штампа, вставки выполнены с ловителями, имеющими клиновые скосы с плоской плоя

щадкой при вершине, соответствукЛ: диаметру обрабатываемой проволоки.

3. Штамп-полуавтомат по п. 1, личающийся тем, что пол;. матрицы снабжены двумя отлипателям.-,

каждый нз которых установлен в соответствувощей полуматрице, подпружинен относительно нее и соприкасается с клином привода полуматриц, при этом на клиньях привода полуматриц выполнены вертикальные канавки под голов ки отлипателей.

Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР

W 405640, кл. В 21 J 5/08, 1973

(прототип).

W

W2j

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки труб | 1978 |

|

SU810399A1 |

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Устройство для подачи проволоки | 1981 |

|

SU1136876A1 |

| Штамп для штамповки деталей в разъемных матрицах | 1974 |

|

SU538802A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп для изготовления изделий из прутка | 1974 |

|

SU515563A1 |

| Штамп для резки труб | 1981 |

|

SU979034A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2013170C1 |

/I-A noeepHijinu

нг.д ff SjJD/epHLjmo 1/2.7 ///т

7

дJ

L

Л

ir 5

д. г

.Л7

Фиг. 11

Авторы

Даты

1982-12-15—Публикация

1980-06-18—Подача