(54) СПОСОБ ПРИГОТОВЛЕНИЯ ЛЕГКОБЕТОННОЙ СМЕСИ

1 . . 2

Изобретение относится к технологии строительных материалов и может бьигь использовано для изготовления ограждающих конструкций и изделий из легкого бетона на основе мелких и крупных пористых заполнителей.

Известен способ приготовления поризованной леткобетонной смеси путем перемевивания цемента, воды пористого заполнителя и воздухововлекага ей ,, добавки

Недостатками этого способа являются необходимость использования воздухововлекаетмёй добавки, высокая водопотребность смеси, низкая степень ее поризации.

Наиболее близким по техничс ской I сущности к предлагаемому является способ приготовления поризованной легкобетонной смеси путем перемешивания цемента, мелкого пористого заполнителя, воды, части крупного заполнителя, порообразователя и полученной смеси с оставшейся частью крупного заполнйтеля в турбулентном смесителе, причем первое перемешивание с 20-30% крупного заполнителя в течение 30-120 с, а второе с оставюеЛся частью крупного заполнителя 15-30 с, в качестве порообразователя используют 0,2-0,6%-ный раствор натоиевой соли алкиларилсульфокисло«.

тыС2}.

с Недостатками известного способа являются необходимость использования привозных воздухововлекаювщх добавок (п«энообразователя) , большая водопотребность смеси ввиду болы-юй водо 0 поглощающей способности порис гых

заполнителей, замедленное нарастание структурной прочности свежеотформованной смеси ввиду замедления процесса гидратации цемента в присутствии воздухововлекаюмей добавки.

Цель изобретения - уменычение водопотребности смеси и интенсификаР1ИЯ роста пластической прочности. Поставленная цель достигается тем,

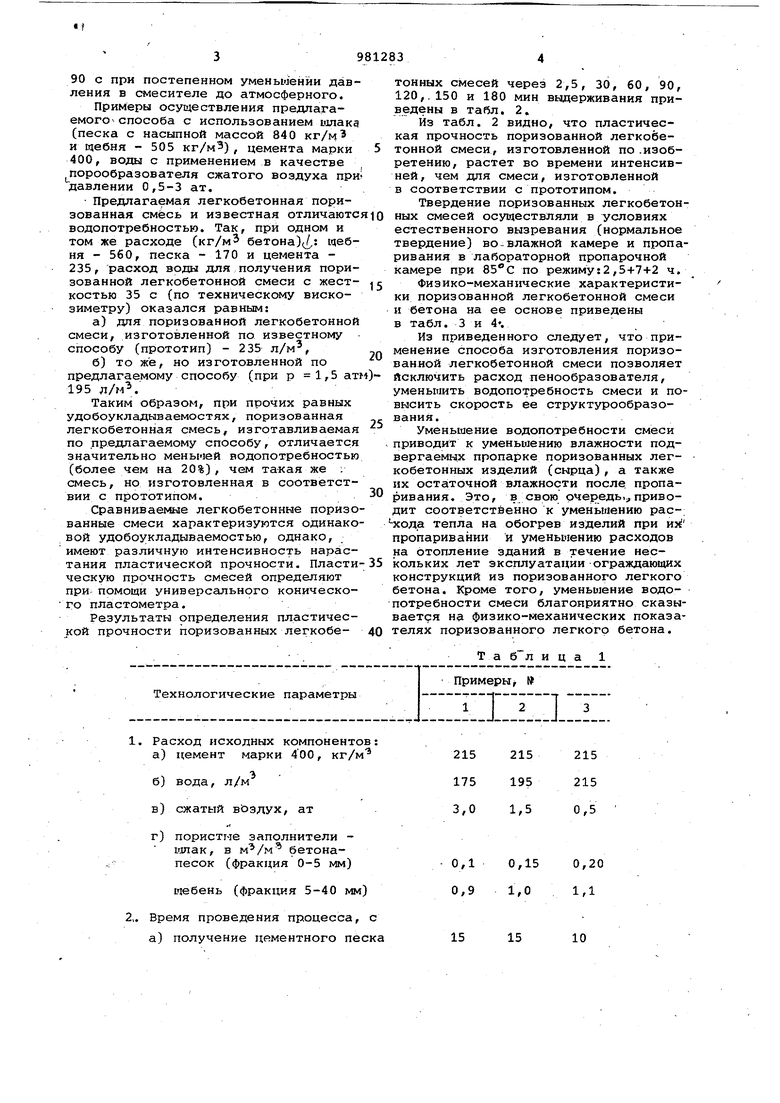

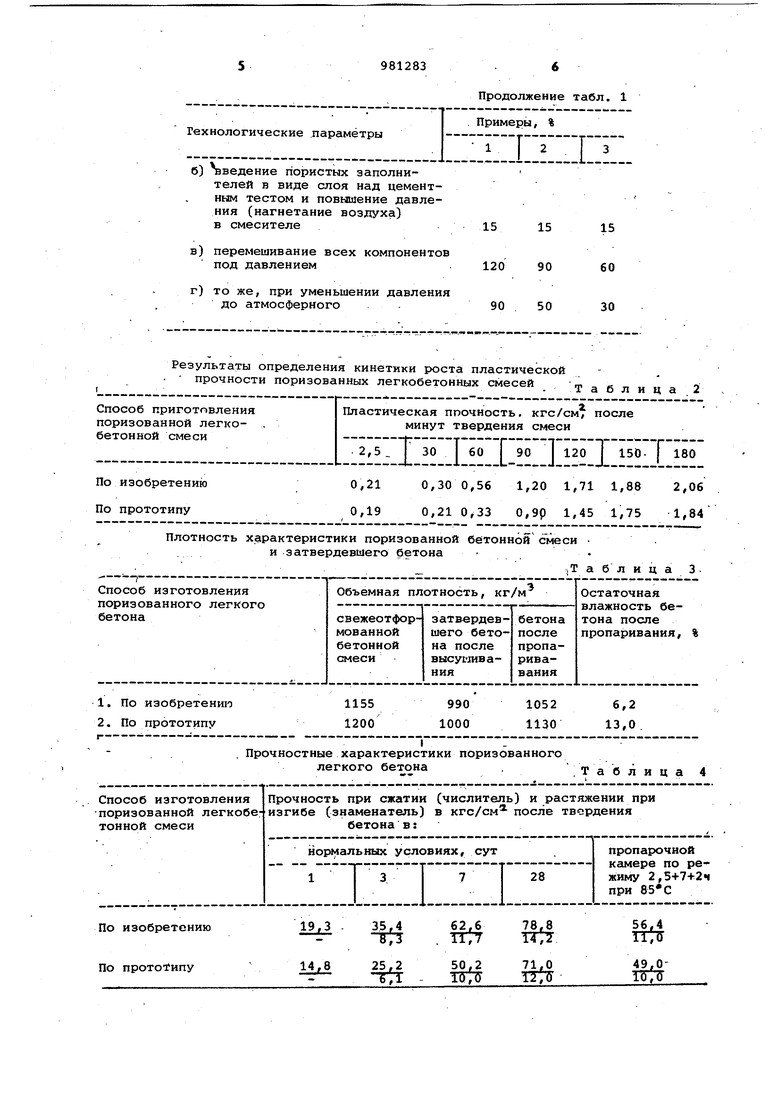

20 что в способе приготовления легкобетонной смеси путем перемешивания цемента, воды, мелкого и крупного пористых заполнителей, вначале перемешивают цемент, с водой, затем вводят мелкий и крупный пористые заполнители в виде слоя над полученным . цементньам тестом, перемешивают все компоненты сжатыЦ при давлении р,5-3 ат воздухом в течение 60-120 с. и продолжают перемешивание в течение 3090 с при постепенном уменьшении давления в смесителе до атмосферного. Примеры осуществления предлагаемого способа с использованием шлакд (песка с насыпной массой 840 кг/м и щебня - 505 кг/м), цемента марки 400, воды с применением в качестве порообразователя сжатого воздуха при давлении 0,5-3 ат. Предлагаемая легкобетонная поризованная смесь и известная отличаютс водопотребностью. Так, при одном и том же расходе (кг/м бетона)(/,: щебня - 560, песка - 170 и цемента 235, расход воды для получения поризованной легкобетонной смеси с жесткостью 35 с (по техническому вискозиметру) оказался равным: а)для поризованной легкобетонной смеси, изготовленной по известному способу (прототип) - 235 л/м, б)то же, но изготовленной по предлагаемому способу (при р 1,5ат 195 л/м. Таким образом, при прочих равных удобоукладываемостях, поризованная легкобетонная смесь, изготавливаемая по предлагаемому способу, отличается значительно менычей водопотребностью (более чем на 20%), чем такая же ; смесь, но изготовленная в соответствии с прототипом. Сравниваемые легкобетоннне поризо ванные смеси характеризуются одинако вой удобоукладываемостью, однако, имеют различную интенсивность нарастания пластической прочности. Пласти ческую прочность смесей определяют при помощи универсального конического пластометра. Результаты определения пластической прочности поризованных легкобетонных смесей через 2,5, 30, 60, 90, 120,.150 и 180 мин выдерживания приведены в табл. 2. Из табл. 2 видно, что пластическая прочность поризованной легкобетонной смеси, изготовленной по .изобретению, растет во времени интенсивней, чем для смеси, изготовленной в соответствии с прототипом. Твердение поризованных легкобетонных смесей осуществляли в условиях естественного вызревания (нормальное твердение) во-влажной камере и пропаривания в лабораторной пропарочной камере при по режиму: 2,5+7+2 ч. Физико-механические характеристики поризованной легкобетонной смеси и бетона на ее основе приведены в табл. 3 и 4. Из приведенного следует, что применение способа изготовления поризованной легкобетонной смеси позволяет исключить расход пенообразователя, уменьшить водопотребность смеси и повысить скорость ее структурообразования. Уменьшение водопотребности смеси приводит к уменьшению влажности подвергаемых пропарке поризованных легкобетонных изделий (сырца), а также их остаточной влажности после пропаривания. Это, в свою очередь,, приводит соответственно к уменьшению тепла на обогрев изделий при пропаривании и уменьшению расходов на отопление зданий в течение нескольких лет эксплуатации ограждающих конструкций из поризованного легкого бетона. Кроме того, уменьи ение водопотребности смеси благоприятно сказывает я на физико-механических показателях поризованного легкого бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления поризованной легкобетонной смеси | 1986 |

|

SU1468887A1 |

| Способ приготовления легкобетонной смеси | 1985 |

|

SU1276656A1 |

| Способ приготовления легкобетонной смеси | 1986 |

|

SU1432041A1 |

| Способ приготовления легкобетонной смеси | 1982 |

|

SU1096246A1 |

| Способ приготовления шлакопемзобетонной смеси | 1987 |

|

SU1530624A1 |

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1636386A1 |

| Легкобетонная смесь и способ еепРигОТОВлЕНия | 1979 |

|

SU814942A1 |

| Способ приготовления поризованной легкобетонной смеси | 1978 |

|

SU718409A1 |

| Способ изготовления изделий из легкобетонных смесей | 1989 |

|

SU1645265A1 |

| Способ приготовления легкобетонной смеси | 1988 |

|

SU1636407A1 |

в)сжатый в&злух, ат

г)пористне заполнители шлак, в бетонапесок (фракция 0-5 мм)

щебень (фракция 5-40 мм)

Время проведения процесса, с а) получение цементного песка

3,0 1,5 0,5

0,1 0,15 0,20 0,9 1,0 1,1

15

15

10

Технологические параметры

б)введение пористых заполнителей в виде слоя над цементным тестом и повышение давления (нагнетание воздуха) в смесителе

в)перемешивание всех компонентов

под давлением

г)то же, при уменьшении давления

до атмосферного

Результаты определения кинетики роста пластической прочности поризованных легкобетонных смесей Способ приготовления поризованной легкобетонной смеси

По изобретению По прототипу Плотность характеристики поризованной и затвердевшего бетона

1,По изобретению

Прочностные характеристики поризованного легкого бетона

14,8

По прототипу

Продолжение табл. 1

Таблица 2

0,21 0,30 0,56 1,20 1,71 1,88 2,06 0,19 0,21 0,33 0,9р 1,45 1,75 1,84

6,2

1155

1052 ИЗО 13,0 1200

I

Таблица 4

49,071,0

50,2

TfTiy 17/5 Т37ТУ Пластическая ПРОЧНОСТЬ, кгс/см, после минут твердения смеси 2,5 Т 30 Т 60 Г 90 1 120 1 150. j 180 бетонной смеси jT а б л и ц а 3

,79812878

Формула изобретения;нии 0,5-3 ат воздухом в течение 60Способ приготовления легкобетон-в течение 30-90 с при постепенном

ной смеси путем переманивания цемен- уменьшении давления в смесителе до

та, воды, мелкого и крупного порис-атмосфернох о.

тых заполнителей, о т л h ч а ю ад и и 5Источники информации,

с я тем, что, с целью уменьшенияпринятые Во внимание при экспертизе

водопотребностн смеси и интенсифика 1. Всесоюзная конференция по легции роста пластической прочности,кИм бетонам. Тезисы Докладов, Минск,

вначале перем&оивают цемент с водой,сб. № 2. М., Издательство литеразатем вводят мелкий и крупный порис-10 туры по строительству, 1970, с. 5тые заполнители в виде слоя над полу-33.

ченньп цементным тестом, перемешива- 2. Авторское свидетельство СССР

ют все компоненты сжатым при давле- 718409 кл.р 04 В 15/02, 1978.

120 G и продолжают переманивание

Авторы

Даты

1982-12-15—Публикация

1981-03-04—Подача