;54) ПОРОШКОВЫЙ СОСТАВ ДЛЯ ДИФФУЗИОННОГО ЦИНКОВАНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для комплексной обработки изделий из алюминиевых сплавов | 1980 |

|

SU908940A1 |

| Состав для диффузионного цинкования деталей из алюминия | 1980 |

|

SU901345A1 |

| Порошкообразный состав для диффузионного цинкования изделий из алюминиевых сплавов | 1982 |

|

SU1019009A1 |

| Состав для диффузионного цинкования деталей из алюминия | 1980 |

|

SU901346A1 |

| Порошковый состав для комплексной обработки изделий из алюминиевых сплавов | 1981 |

|

SU973665A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Порошкообразный состав для комплексного насыщения алюминия и его сплавов | 1980 |

|

SU926066A1 |

| Состав для диффузионного цинкования деталей из алюминиевых сплавов | 1979 |

|

SU855067A1 |

| Состав для диффузионного меднения алюминиевых сплавов | 1982 |

|

SU1033571A1 |

| Порошкообразный состав для химико-термической обработки изделий из алюминиевых сплавов | 1982 |

|

SU1036795A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке алюминия и его сплавов в порошковых средах и может быть использовано для повышения эксплуатационных характеристик издел ий из алюминия и его сплавов, применяемых в приборостроительной, авиационной, машиностроительной и электронной промышленности.

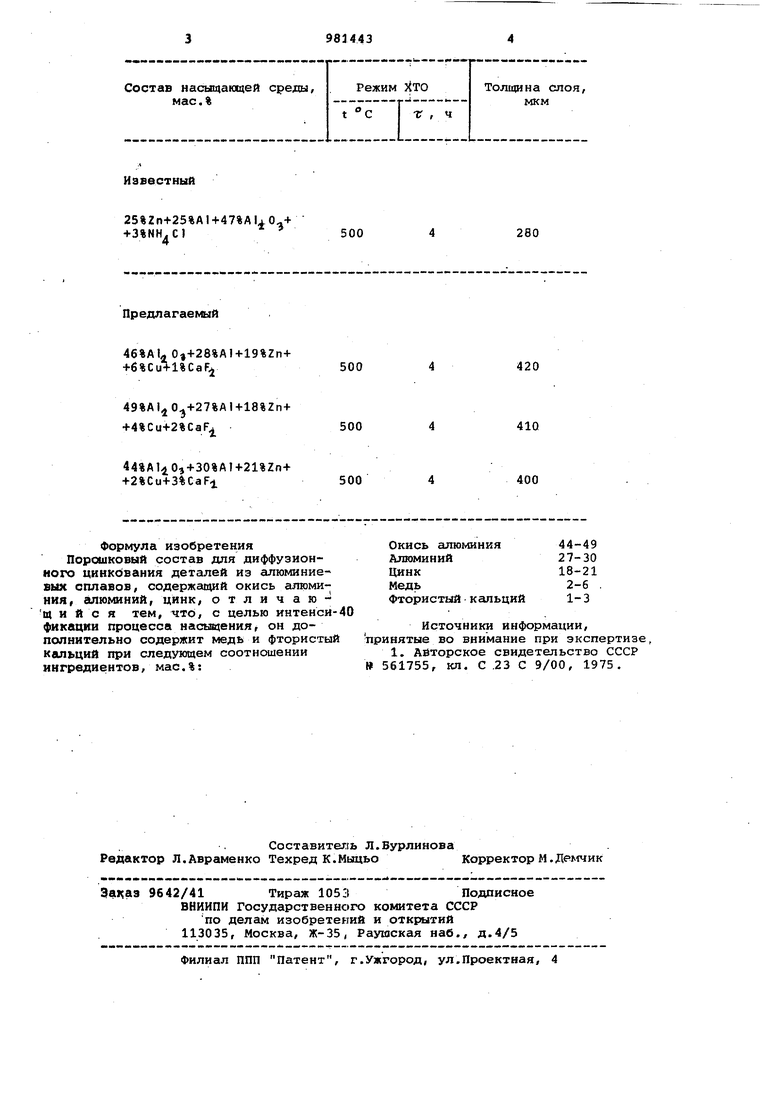

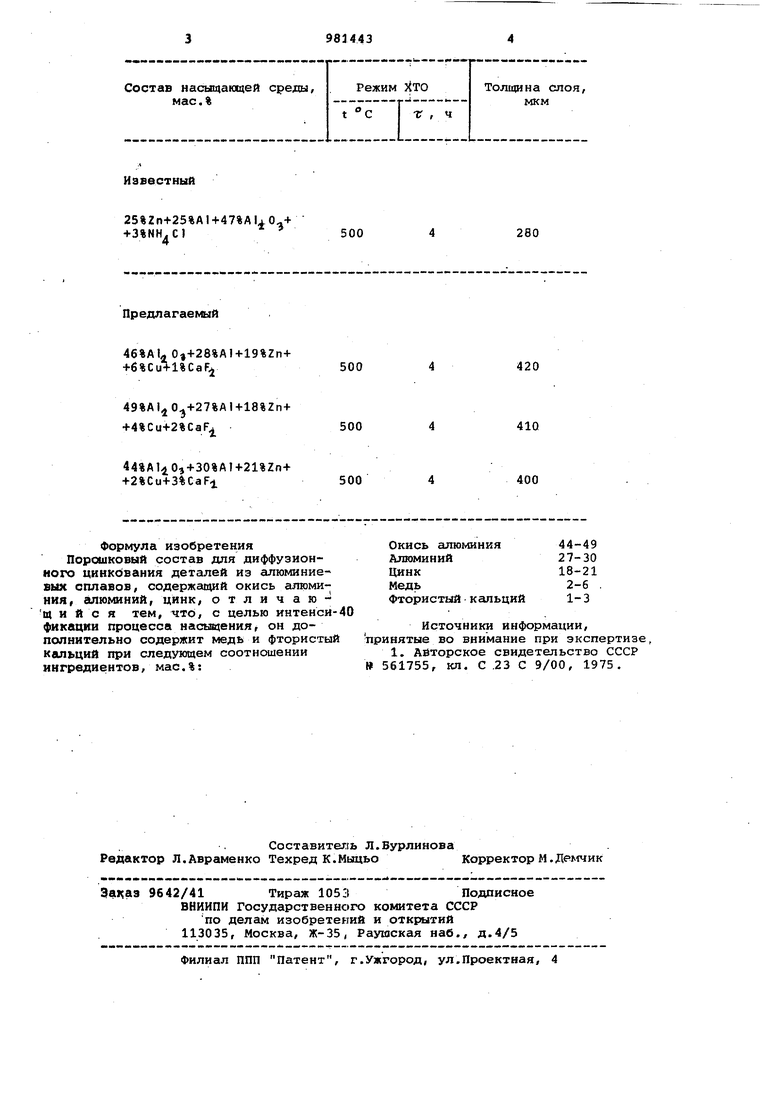

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав jTl для диффузионного цинкования алюминия и его сплавов, содержащий, мас.%: Zn 25, А1 25, 47, 3.

В результате термодиффузионной обработки сплава Д16 в известном составе при 4 ч формируется диффузионный слой толщиной 280 мкм. При использовании диффузионно-упрочненных алюминиевых деталей для нужд электронной, химической и приборостроительной промышленности такая толщина слоя не всегда является достаточной.

Цель изобретения - интенсификация процесса насыщения.

Для достижения указанной цели в известную порошковую смесь, содержащую окись алюминия, цинк и алюминий, дополнительно вводять медь и фтористый кальций при следующем соотношении ингредиентов, мас.%:

Окись алюминия 44-49 Алюминий 27-30 Цинк18-21

Медь2-6

Фтористый кальций 1-3

10

Пример . Цинкование в предлагаемой порошковой среде осуществляют в контейнерах с плавким затвором при 500С 4 ч. При этом на алюминии мар15ки Д16 формируется диффузионный слой толщиной 400-420 мкм.

Сравнительные данные по толщине диффузионных слоев, формирующихся при обработке из известного и пред20лагаемого составов на сплаве Д16, приведены в таблице.

Из приведенных данных следует, что цинкование с использованием 25 предлагаемого состава позволяет увеличить толщину диффузионного слоя в 1,3-1,4 раза.

Это значительно расширяет области промышленного цинкования алюминие30вых сплавов.

Известный

25%2n+25%Al+47%AUO--«- -3%МНдС1

500

Прехр)агаемый

46%AL 0 +28%Al+19%Zn+ +6%Cu+l%CaF,

500

49%AI,jO +27%Al+18%Zn +

500

+4%Cu+2%CaF

44%А1 0,-ЬЗО%А1+21%1п+ f2%Cu+3%CaFi

500

Формула изобретения Порошковый состав для диффузионного цинкования деталей из алюминиевых сплавов, содержащий окись алюминия, алюминий, цинк, отличающ и и с я тем, что, с целью интенси-40 фикации процесса насыщения, он дополнительно содержит медь и фтористый кальций при следующем соотношении ингредиентов, мае.%:

280

420

410

400

Окись алюминия44-49

Алюминий27-30

Цинк18-21 Медь2-6 .

Фтористый кальций 1-3

Источники информации, принятые во внимание при экспертизе,

Авторы

Даты

1982-12-15—Публикация

1981-06-04—Подача