(54) СПОСОБ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ

1

Изобретение относится к машиностроению, а именно к обработке изделий с винтовыми поверхностями и нецилиндрической сердцевиной, и может быть использовано при заточке концевых фасонных фрез, пальцевых модульных фрез с винтовыми зубьями и т. п.

Известен способ обработки винтовых поверхностей на изделиях с нецилиндричес.кой сердцевиной дисковым инструментом, по которому обрабатывающему инструменту и изделию сообщают вращение и осуществляют их относительное перемещение вдоль оси, согласованное с отводом инструмента от изделия и его поворота 1.

Этот способ не требует выполнения, сложных расчетов по определению параметров настройки станка, однако он приводит к значительному отклонению переднего угла от его номинального значения вдоль режущей кромки зуба изделия. Расстояние оси поворота изделия (инструмента) - величина переменная и зависит от номинального значения переднего угла и диаметра изделия, поэтому станок должен обладать дополнительным подвижным элементом.

Целью изобретения является повыщение ТОЧНОСТИ обработки за счет сокращения числа подвижных элементов заточного станка.

Поставленная цель достигается тем, что

поворот инструмента (изделия) осуществляют вокрут оси, составляющей с -образующей инструмента угол, равный переднему углу изделия, и пересекающей ее в точке, отстоящей от кромки инструмента

10 на расстоянии h, определяемом уравнением

h - минР макс максРМИН

о1

Ощакс Омин

где Ьц4аи -наибольщая высота перед15

ней поверхности изделия; мин-наименьшая высота передней поверхности изделия; макс D,;jHH -соответственно наибольший и наименьший диаметры 20изделия.

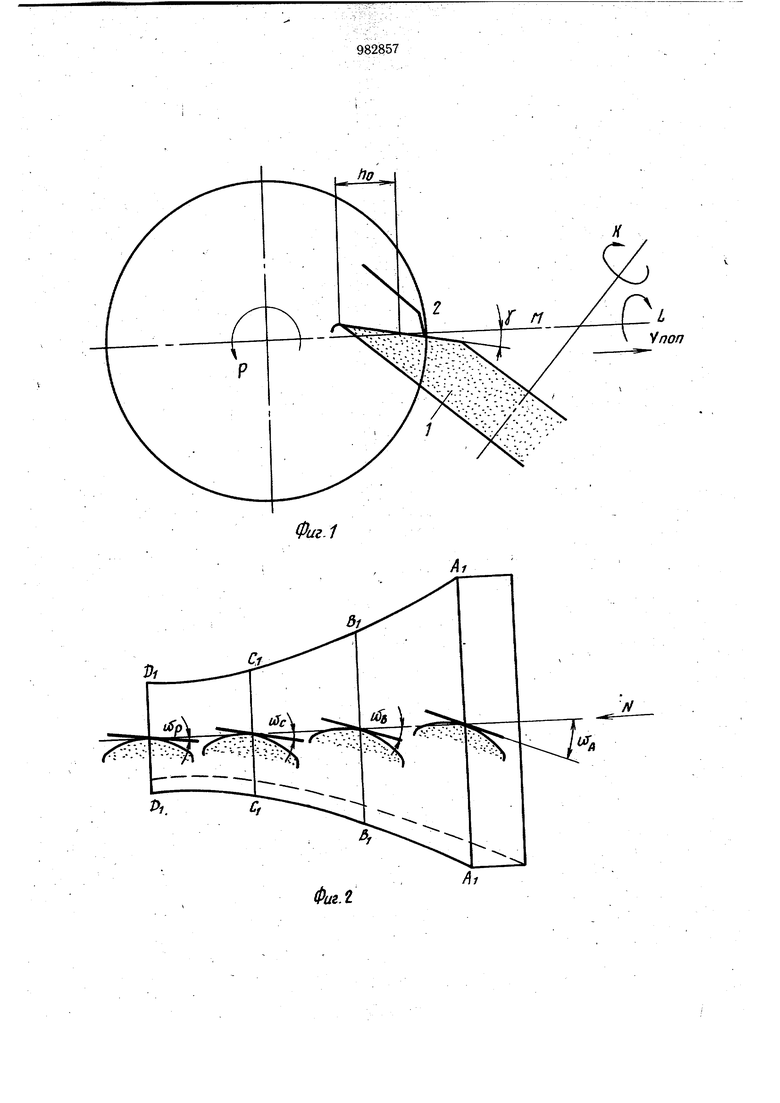

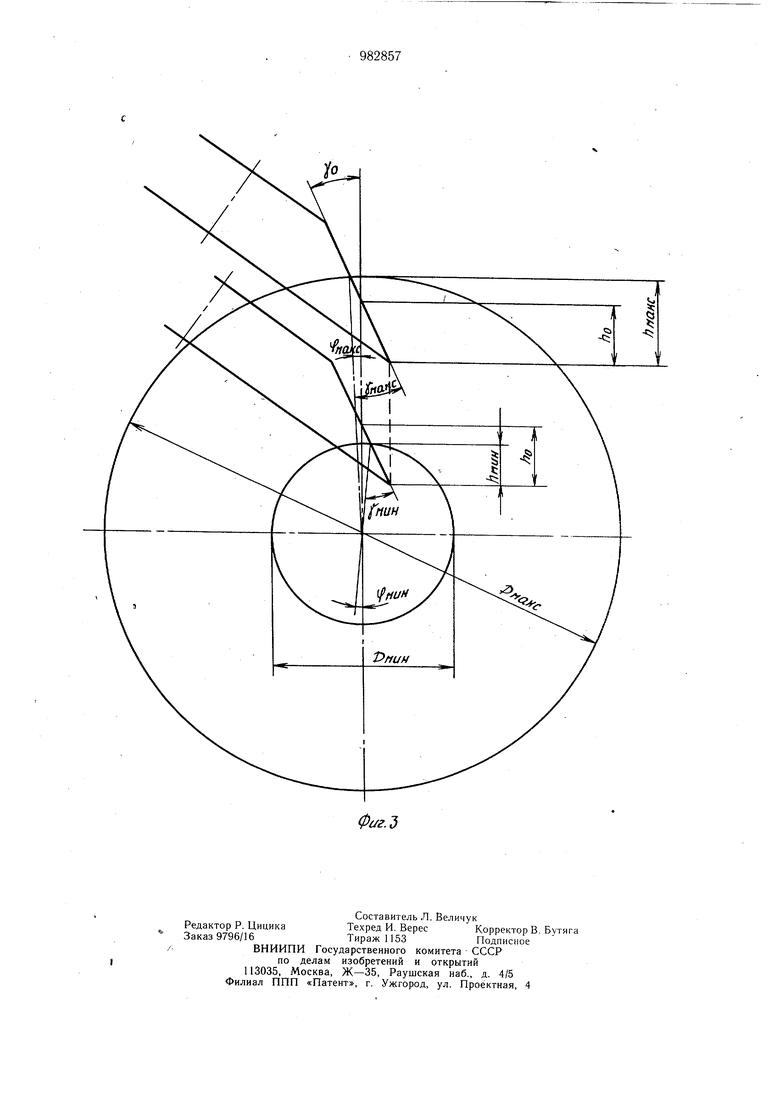

На фиг. 1 показана схема расположения инструмента относительно изделия в поперечном сечении; на фиг. 2 - схема последовательных положений инструмента относительно изделия вдоль оси изделия; на фиг. 3 - расчетная схема. Способ включает установку инструмента 1 относительно изделия 2 (фиг. 1) так, чтобы образующая инструмента составила с направлением поперечной подачи угол, равный переднему углу у изделия, поворот инструмента вокруг оси, проходящей через ось изделия параллельно направлению поперечной подачи и отвод инструмента от изделия в направлении поперечной Пч,мачи. Расстояние h, от кромки инструмента до точки пересечения его образующей с осью инструмента назначается в зависимости от геометрических размеров изделия и высоты обрабатываемой винтовой поверхности в различных сечениях. Изделию 2 в процессеобработки сообщают одновременно вращательное Р и поступательное N движения относительно его оси, а инструменту 1 вращательное движение К относительно своей оси и одновременно поворот L в соответствии с изменением угла наклона ы винтовой поверхности (фиг. 2) относительно оси, проходящей через ось изделия параллельно направлению поперечной подачи, а также поступательное движение М подачи в соответствии с профилем для стружечной канавки изделия. Величина h, расстояния от кромки инструмента до точки пересечения его образующей с осью поворота инструмента определяется из условия получения наименьщего отклонения переднего угла изделия от его номинального значения (фиг. 3). Это достигается при равнстве дополнительных углов Чмакс и мин в сечениях соответственно с наибольщей и наименьщей высотой стружечной канавки. Из.этого условия следует, что (Ьо-ЬмакаН У .„ (ho-h,H)tglfc -arcsxn РмаксРМИН 22 мин Рмакс максРММН Отсюда h D. D мин где , -наибольшая высота передней поверхности изделия; мин - наименьшая высота передней .поверхности изделия; Омакс -наибольший диаметр изделия; -наименьший диаметр изделия. Например, для заточки концевой фрезы с параметрами D,,(. 210 мм, 60 мм, на ,9 мм. При этом отклонение переднего угла от его номинального значения не превышает ±30. Повышение точности обработки достигается за счет сокращения подвижных элементов, так как ось поворота инструмента не меняет своё положение относительно изделия в зависимости от его размеров и параметров винтовой поверхности. Формула изобретения Способ обработки винтовых поверхностей на изделиях с нецилиндрической сердцевиной, по которому обрабатывающему инструменту и изделию сообщают вращение и осуществляют их относительное перемещение вдоль оси изделия, согласованное с отврдом инструмента от изделия и его поворотом, отличающийся тем, что, с целью повышения точности обработки за счет сокращения числа подвижных элементов заточного устройства, поворот инструмента осуществляют вокруг оси, составляющей с образующей инструмента угол, равный переднему углу изделия, и пересекающей ее в точке, относящей от кромки инструмента на расстоянии ho, определяемом уравнением мин РМЗКС Ьмакс Р мин Омакс + DviMft где h,xj.-наибольшая высота передней поверхности изделия; мии-наименьшая высота передней поверхности изделия; и Омин-соответственно наибольший и наименьший диаметры изделия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 205515, кл. В 23 С 3/32, 1966.

Авторы

Даты

1982-12-23—Публикация

1981-07-13—Подача