Изобретение относится к обработке металлов давлением и предназначено для использования в прокатном производстве.

Цель изобретения - уменьшение парка валков за счет более эффективного увеличения ширины полосы, а также исключение образования закатов при интенсивной деформации крайних утолщенных участков раската.

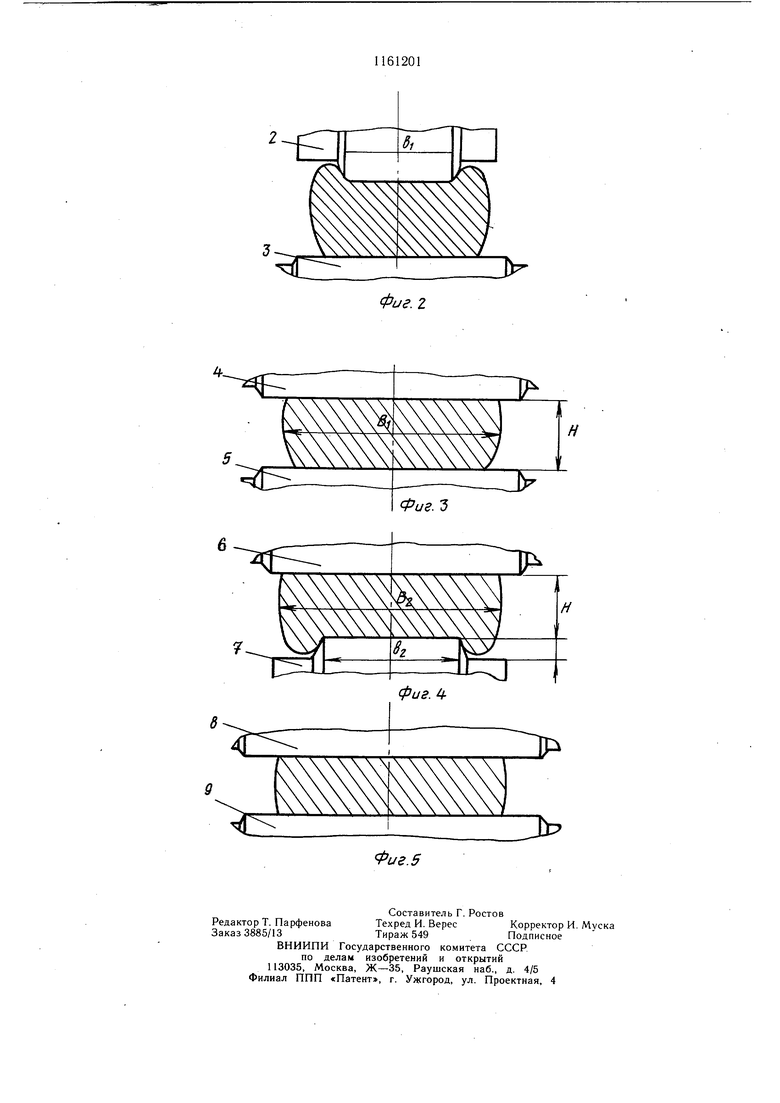

На фиг. 1-5 изображена система разгонных калибров, реализующих предлагаемый способ.

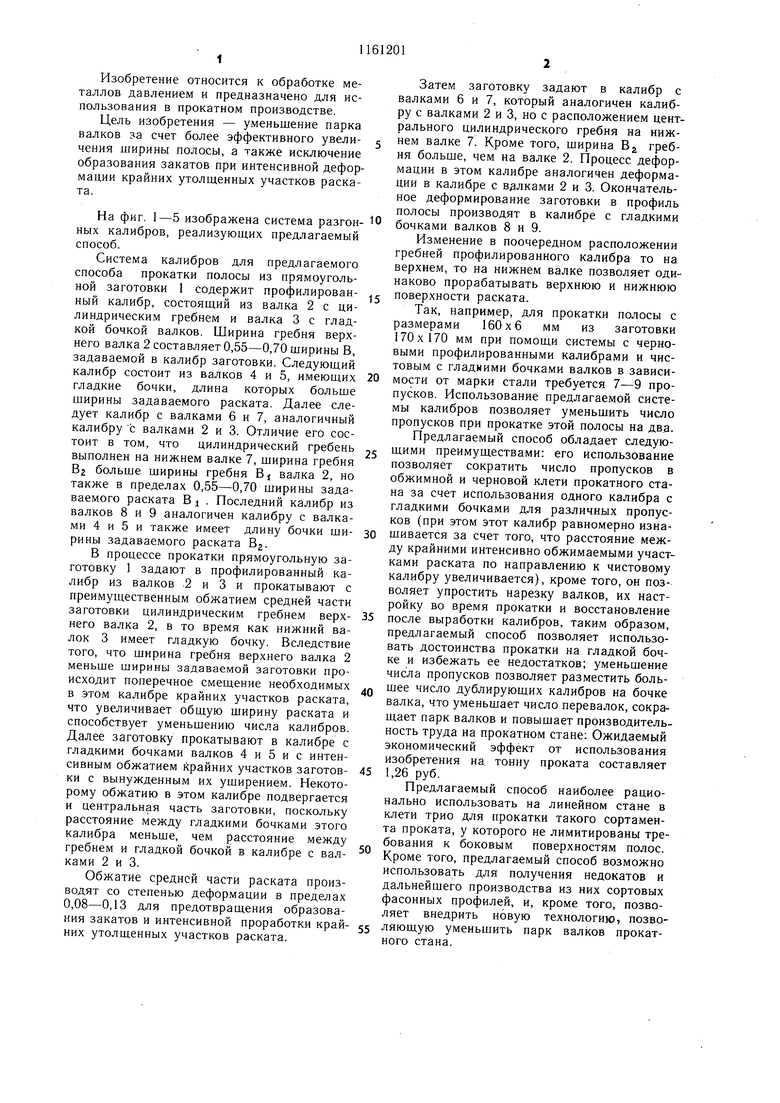

Система калибров для предлагаемого способа прокатки полосы из прямоугольной заготовки 1 содержит профилированный калибр, состоящий из валка 2 с цилиндрическим гребнем и валка 3 с гладкой бочкой валков. Ширина гребня верхнего валка 2 составляет 0,55-0,70 ширины В, задаваемой в калибр заготовки. Следующий калибр состоит из валков 4 и 5, имеющих гладкие бочки, длина которых больще ширины задаваемого раската. Далее следует калибр с валками 6 и 7, аналогичный калибру с валками 2 и 3. Отличие его состоит в том, что цилиндрический гребень выполнен на нижнем валке 7, ширина гребня Вг больше ширины гребня В валка 2, но также в пределах 0,55-0,70 ширины задаваемого раската В i . Последний калибр из валков 8 и 9 аналогичен калибру с валками 4 и 5 и также имеет длину бочки ширины задаваемого раската Bj.

В процессе прокатки прямоугольную заготовку 1 задают в профилированный калибр из валков .2 и 3 и прокатывают с преимущественным обжатием средней части заготовки цилиндрическим гребнем верхнего валка 2, в то время как нижний валок 3 имеет гладкую бочку. Вследствие того, что ширина гребня верхнего валка 2 меньше ширины задаваемой заготовки происходит поперечное смешение необходимых в этом калибре крайних участков раската, что увеличивает общую ширину раската и способствует уменьшению числа калибров. Далее заготовку прокатывают в калибре с гладкими бочками валков 4 и 5 и с интенсивным обжатием крайних участков заготовки с вынужденным их уширением. Некоторому обжатию в этом калибре подвергается и центральная часть заготовки, поскольку расстояние между гладкими бочками этого калибра меньше, чем расстояние между гребнем и гладкой бочкой в калибре с валками 2 и 3.

Обжатие средней части раската производят со степенью деформации в пределах 0,08-0,13 для предотвращения образования закатов и интенсивной проработки крайних утолщенных участков раската.

Затем заготовку задают в калибр с валками 6 и 7, который аналогичен калибру с валками 2 и 3, но с расположением центрального цилиндрического гребня на нижнем валке 7. Кроме того, ширина В гребня больше, чем на валке 2. Процесс деформации в этом калибре аналогичен деформации в калибре с вдлками 2 и 3. Окончательное деформирование заготовки в профиль полосы производят в калибре с гладкими

бочками валков 8 и 9.

Изменение в поочередном расположении гребней профилированного калибра то на верхнем, то на нижнем валке позволяет одинаково прорабатывать верхнюю и нижнюю

поверхности раската.

Так, например, для прокатки полосы с размерами 160x6 мм из заготовки 170x170 мм при помощи системы с черновыми профилированными калибрами и чистовым с гладкими бочками валков в зависимости от марки стали требуется 7-9 пропусков. Использование предлагаемой системы калибров позволяет уменьшить число пропусков при прокатке этой полосы на два. Предлагаемый способ обладает следующими преимуществами: его использование позволяет сократить число пропусков в обжимной и черновой клети прокатного стана за счет использования одного калибра с гладкими бочками для различных пропусков (при этом этот калибр равномерно изнашивается за счет того, что расстояние между крайними интенсивно обжимаемыми участками раската по направлению к чистовому калибру увеличивается), кроме того, он позволяет упростить нарезку валков, их настройку во время прокатки и восстановление

после выработки калибров, таким образом, предлагаемый способ позволяет использовать достоинства прокатки на гладкой бочке и избежать ее недостатков; уменьшение числа пропусков позволяет разместить большее число дублирующих калибров на бочке валка, что уменьшает число перевалок, сокращает парк валков и повыщает производительность труда на прокатном стане: Ожидаемый экономический эффект от использования изобретения на тонну проката составляет

1,26 руб.

Предлагаемый способ наиболее рационально использовать на линейном стане в клети трио для прокатки такого сортамента проката, у которого не лимитированы требования к боковым поверхностям полос. Кроме того, предлагаемый способ возможно использовать для получения недокатов и дальнейшего производства из них сортовых фасонных профилей, и, кроме того, позволяет внедрить новую технологию позволяющую уменьшить парк валков прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки полос | 1987 |

|

SU1503904A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Способ прокатки двутавровых профилей | 1981 |

|

SU1002055A1 |

| Способ прокатки слитков на реверсивном обжимном прокатном стане | 1985 |

|

SU1308407A1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

1. СПОСОБ ПРОКАТКИ ПРЯМОУГОЛЬНОЙ ПОЛОСЫ, включающий деформацию полосы в черновых профилированных калибрах, чередующихся с калибрами, образованными валками с гладкими бочками, и в чистовом калибре с гладкими бочками валков, отличающийся тем, что, с целью уменьщения парка валков за счет более эффективного увеличения щирины полосы, деформацию полосы в профилированных калибрах ведут между валком с гладкой бочкой и валком с центральным гребнем шириной 0,55-0,70 от щирины задаваемой в калибр полосы и высотой, превыщающей разность между высотой входящей полосы и расстоянием между гладкой бочкой и верщиной гребня профилированного калибра, при этом валки с гребнем в профилированных калибрах поочередно располагают сверху и снизу. 2. Способ по п. 1, отличающийся тем. что, с целью исклю 1ения образования закаI тов при интенсивной деформации крайних утолщенных участков раската, обжатие сл среднего участка выходящей из профилированного калибра полосы производят в гладком калибре со степенью деформации 0,08-0,13. О5 Ю

| Бахтинов Б | |||

| П | |||

| и др | |||

| Калибровка прокатных валков | |||

| М., Металлургиздат, 1953, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ БОКОВОЙ СТАБИЛИЗАЦИИ | 1921 |

|

SU445A1 |

| Верхний многокамерный кессонный шлюз | 1919 |

|

SU347A1 |

| Способ прокатки | 1980 |

|

SU869871A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-15—Публикация

1983-11-16—Подача