(54) ОСНАСТКА ДЛЯ ОХЛАЖДЕНИЯ ОТЛИВОК В ФОРМАХ, ИЗГОТОВЛЕННЫХ МЕТОДОМ ВАКУУМНОЙ ФОРМОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения отливок в формах,изгОТОВлЕННыХ МЕТОдОМ ВАКууМНОй фОР-МОВКи, и OCHACTKA для ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU801981A1 |

| Способ изготовления отливок и опока для его реализации | 1981 |

|

SU1006039A1 |

| Оснастка для вакуумной формовки | 1985 |

|

SU1310097A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Оснастка для вакуумной формовки | 1988 |

|

SU1671398A1 |

| Оснастка для вакуумной формовки | 1979 |

|

SU793695A1 |

| Оснастка для вакуумной формовки | 1981 |

|

SU975176A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1982 |

|

SU1052312A1 |

| Установка для вакуумирования литейных форм | 1980 |

|

SU910314A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

1

Изобретение относится к литейному производству и может быть использовано в оснастках для литья в формы, изготовленные по методу вакуумной формовки из сухих формовочных материалов.

По основному авт. св. № 801981 известна оснастка, которая содержит опоки с системой испарительного охлаждения, выполненной в виде смонтированных в опоках трубопроводов с патрубками, закрытыми фильтрами из пористого проницаемого материала, соединенных с источником хладагента, и систему откачки в виде трубопроводов с патрубками, закрытых фильтрами, соединенных с источником вакуума, а источник хладагента выполнен в виде герметичного сосуда с клапаном автоматического поддержания давления в пространстве сосуда, расположенным над зеркалом хладагента и соединенным с источником вакуума 1.

Недостатком известной оснастки является то, что подача хладагента из источника ко всем патрубкам осуществляется с одинаковым напором, определяемым высотой столба жидкого хладагента в источнике хладагента и давлением в пространстве над зеркалом хладагента, а так как патрубки системы охлаждения расположены на разных уровнях по высоте отливки, то и величина перепада между давлением в хладагенте на выходе из источника хладагента и давлением на выходе из патрубков в зависимости от высоты расположения патрубков у тела отливки различна. В связи с этим невозможно обеспечить одинаковые расходы хладагента, а следовательно, одинаковые режимы охлаждения отливки по ее высоте, что приводит к браку по трещинам и структуре металла отливки.

Цель изобретения - обеспечение равномерного охлаждения отливки, по ее высоте.

Указанная цель достигается тем, что в оснастке для охлаждения отливок в формах, изготовленных методом вакуумной формовки, герметичный сосуд снабжен вертикальными перегородками, разделяющими его полость на сообщающиеся в пространстве над зеркалом хладагента отсеки, и устройством поддержания заданного уровня хладагента в каждом отсеке, соединенном с соответствующими патрубками системы испарительного охлаждения.

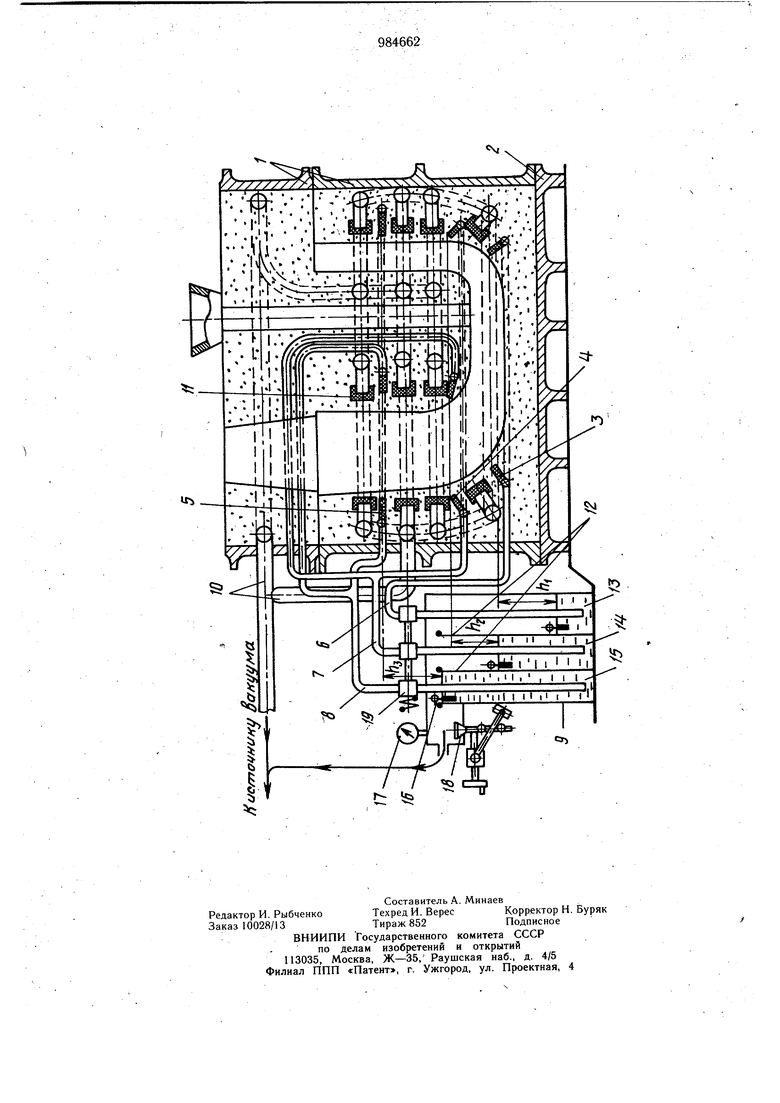

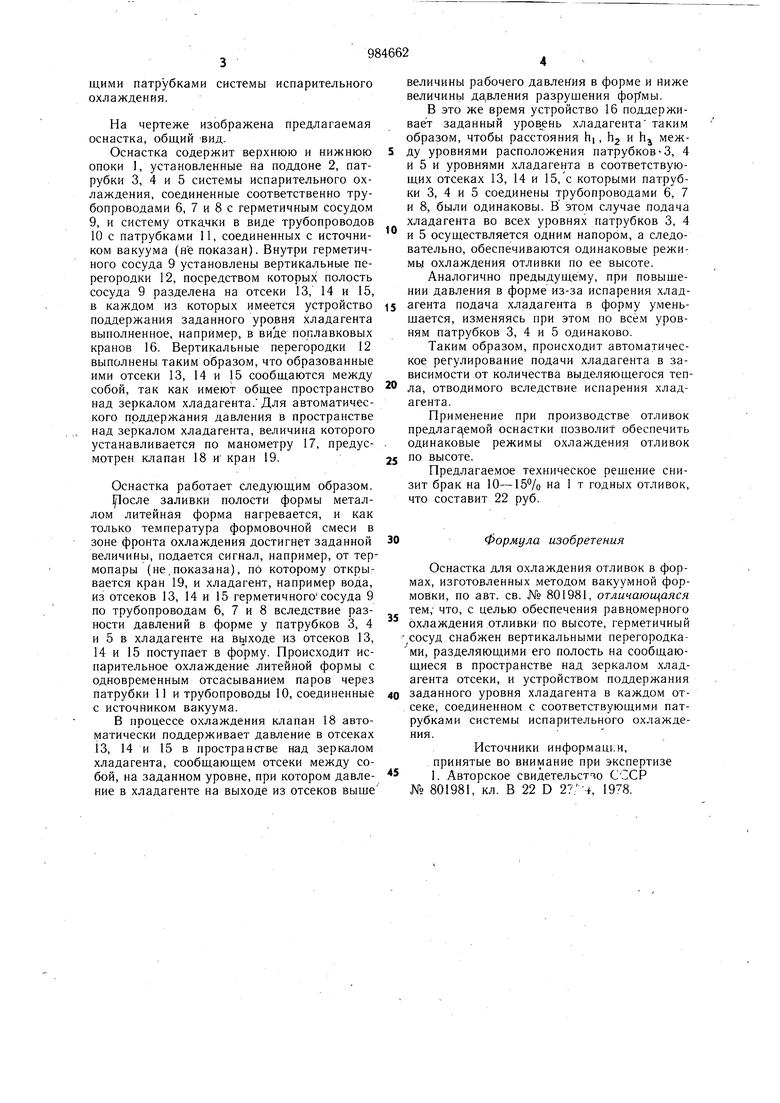

На чертеже изображена предлагаемая оснастка, общий Вид.

Оснастка содержит верхнюю и нижнюю опоки 1, установленные на поддоне 2, патрубки 3, 4 и 5 системы испарительного охлаждения, соединенные соответственно трубопроводами 6, 7 и 8 с герметичным сосудом 9, и систему откачки в виде трубопроводов 10 с патрубками 11, соединенных с источником вакуума (не показан). Внутри герметичного сосуда 9 установлены вертикальные перегородки 12, посредством которых полость сосуда 9 разделена на отсеки 13, 14 и 15, в каждом из которых имеется устройство поддержания заданного уровня хладагента выполненное, например, в вид,е поплавковых кранов 16. Вертикальные перегородки 12 выполнены таким образом, что образованные ими отсеки 13, 14 и 15 сообщаются между собой, так как имеют общее пространство над зеркалом хладагента. Для автоматического поддержания давления в пространстве над зеркалом хладагента, величина которого устанавливается по манометру 17, предусмотрен клапан 18 и кран 19.

Оснастка работает следующим образом.

осле заливки полости формы металлом литейная форма нагревается, и как только температура формовочной смеси в зоне фронта охлаждения достигнет заданной величинь, подается сигнал, например, от термопары (не.показана), по которому открывается кран 19, и хладагент, например вода, из отсеков 13, 14 и 15 герметичногососуда 9 по трубопроводам 6, 7 и 8 вследствие разности давлений в форме у патрубков 3, 4 и 5 в хладагенте на вь1ходе из отсеков 13, 14 и 15 поступает в форму. Происходит испарительное охлаждение литейной формы с одновременным отсасыванием паров через патрубки 11 и трубопроводы 10,соединенные с источником вакуума.

В процессе охлаждения клапан 18 автоматически поддерживает давление в отсеках 13, 14 и 15 в пространсгве над зеркалом хладагента, сообщающем отсеки между собой, на заданном уровне, при котором давление в хладагенте на выходе из отсеков выще

величины рабочего давления в форме и ниже величины давления разрущения формы.

В это же время устройство 16 поддерживает заданный уровень хладагентатаким образом, чтобы расстояния hj, hj и hj между уровнями расположения патрубков-3, 4 и 5 и уровнями хладагента в соответствующих отсеках 13, 14 и 15, с которыми патрубки 3, 4 и 5 соединены трубопроводами 6, 7 и 8, были одинаковы. В этом случае подача хладагента во всех уровнях патрубков 3, 4 и 5 осуществляется одним напором, а следовательно, обеспечиваются одинаковые режимы охлаждения отливки по ее высоте.

Аналогично предыдущему, при повыщении давления в форме из-за испарения хладагента подача хладагента в форму уменьщается, изменяясь при этом по всём уровням патрубков 3, 4 и 5 одинаково.

Таким образом, происходит автоматическое регулирование подачи хладагента в зависимости от количества выделяющегося тепла, отводимого вследствие испарения хладагента.

Применение при производстве отливок предлагаемой оснастки позволит обеспечить одинаковые режимы охлаждения отливок по высоте.

Предлагаемое техническое рещение снизит брак на 10-15% на 1 т годных отливок, что составит 22 руб.

Формула изобретения

Оснастка для охлаждения отливок в формах, изготовленных методом вакуумной формобки, по авт. св. № 801981, отличающаяся тем; что, с целью обеспечения равномерного охлаждения отливки по высоте, герметичный -,сосуд снабжен вертикальными перегородками, разделяющими его полость на сообщающиеся в пространстве над зеркалом хладагента отсеки, и устройством поддержания заданного уровня хладагента в каждом отсеке, соединенном с соответствующими патрубками системы испарительного охлаждения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 801981, кл. В 22 D 2.ч, .

Авторы

Даты

1982-12-30—Публикация

1981-08-14—Подача