1

Изобретение относится к области станкостроения и может быть использовано для установки и закрепления деталей типа дисков, преимущественно из хрупкого неметаллического маfериала, например, абразивных кругов.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для закрепления деталей типа дисков, -ю содержащее прижимное кольцо и установленные в корпусе зажимные элементы, связанные с тягой привода . 1 1.

Недостатком этого устройства является невозможность его использования 15 в станках, предусматривающих полный цикл автоматической обработки деталей. Так как для смены.обрабатываемой детали необходимо вручную снять запорную шайбу и зажимной диск.

Цель изобретения - автоматизация операции установки и закрепления деталей.

Указанная цель достигается тем, что зажимные элементы выполнены в виде поворотных на угол 90 прихватов с шестернями, контактирующими с выполненной на тяге привода рейкой, при этом .устройство снабжено самоустанавливающимся подпружиненным в осевом направлении кольцом, размещенным на корпусе, и упорами, предназначенными для взаимодействия с при- хватами.

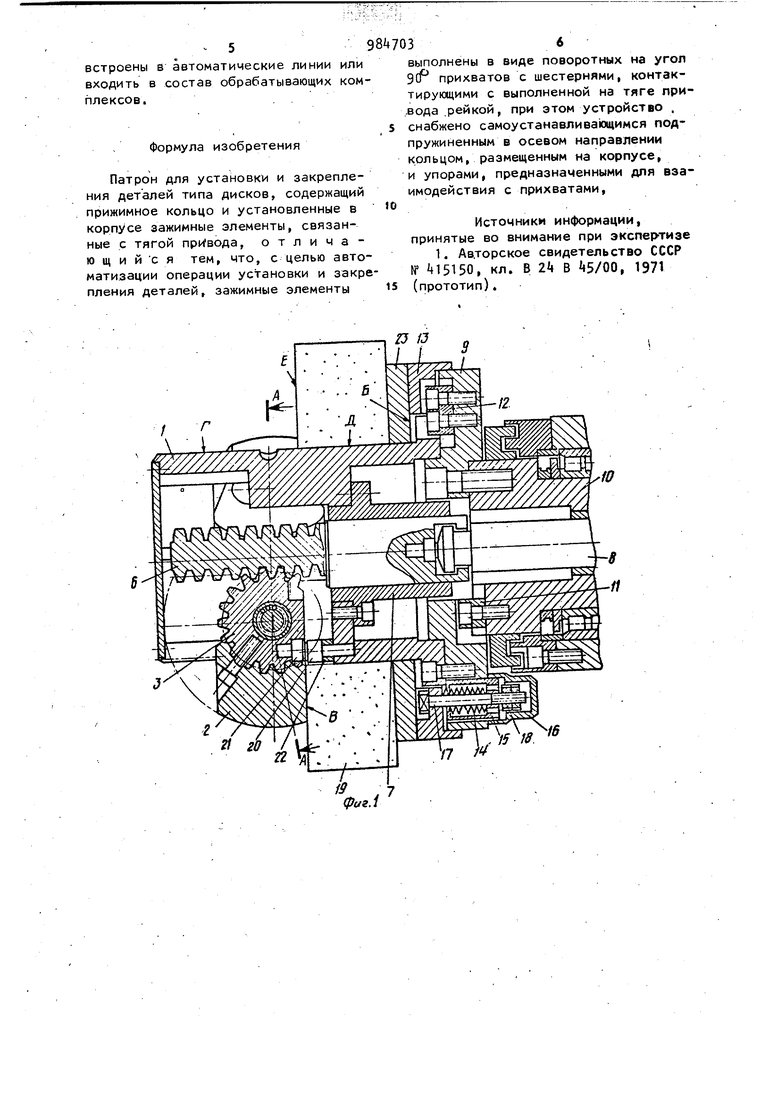

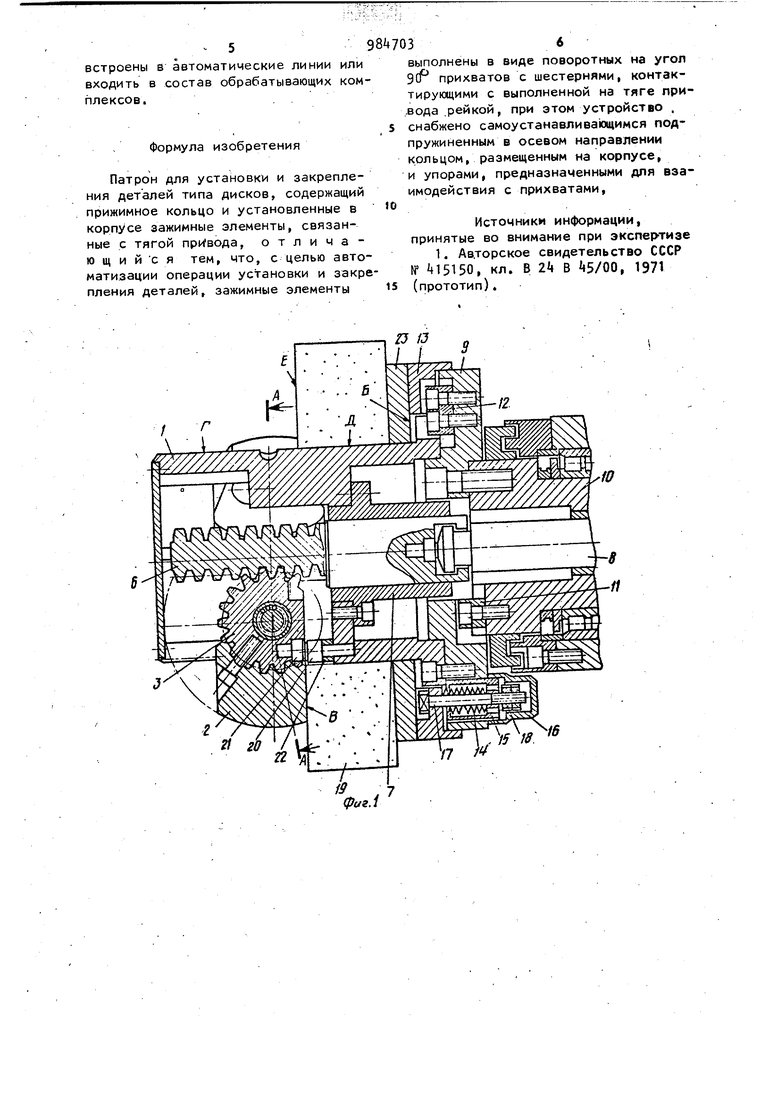

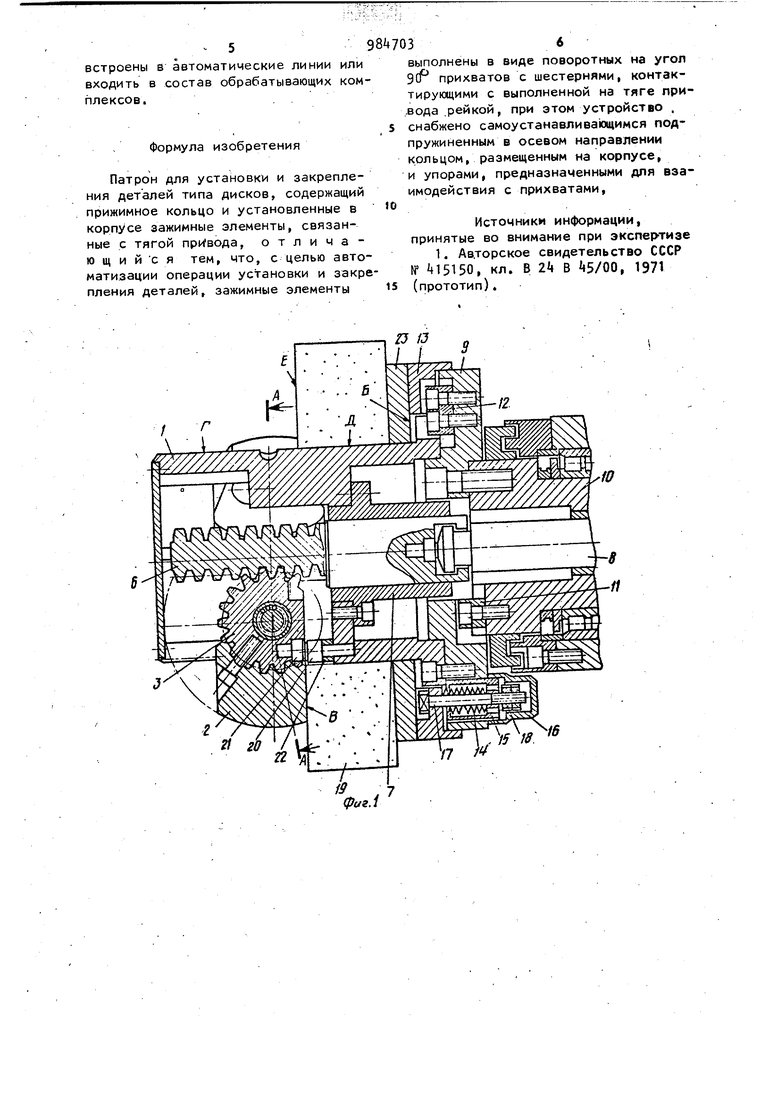

На фиг. 1 представлен патрон, продольный разрез, на фиг. 2 - разрезА-А на фиг.1.

Патрон содержит корпус 1, в трех пазах которого расположены прихваты 2, закрепленные на шестернях 3 с возможностью вращения их на подшипниках t вокруг осей 5, неподвижно смонтированных в корпусе 1, от зубчатой треугольной рейки 6, смонтированной с возможностью возвратно-поступательного движения в направляющей втулке 9 7, неподвижно закрепленной в корпусе 1, Рейка 6 связана с управляющей тягой 8, которая и обеспечивает возвратно-поступательное движение рейки 6, Корпус 1 неподвижно закреплен через переходной фланец 9 к шпинделю станка 10, для передачи крутящего мо мента служат шпонки П и 12. Самоустанавливающееся кольцо 13 смонтировано на переходном фланце 9 с возможностью осевого перемещения и торцового перекоса. Кольцо 13 УДер живается от проворота при передаче крутящего момента шпонкой 12 и подпружинено . шестью пакетами тарельчатых kf расположенных в резь бовых стаканах 15, установленных в переходном фланце 9, зафиксированных колпачковыми гайками 16. Осевое перемещение кольца 13 ограничивается болтами 17 и гайками 18. Положение опорного торца Б кольца 13 относительно опорных поверхностей В прихватов 2 определяется регулировкой положения резьбовых стаканов 15 в переходном фланце 9 и устанавливается таким образом, чтобы между ними было расстояние на 2-3 мм меньше, чем высота зажимаемой детали 19. Настройка тарельчатых пружин 1 4 на передачу ими в момент зажима расчетного усилия производится болтами 17 и гайками 18. Опоры 20 и 21 ограничивают разворот зубчатых колес 3 с прихватами 2 до положения, в котором опорные поверхности В прихватов образуют базовый торец для зажимаемой детали. 19I строго перпендикулярной оси патрона. Указанное положение регулирует ся пригонкой компенсаторных колец 22 под опорами 20. Для возможности зажима в патроне деталей меньшей высоты служат проставочные кольца 231 Шейка Г корпуса 1 служит для пред варительного центрирования, а шейка Д для точного центрирования зажимаемой детали 19. Шейка Г несколько меньшего (на 3-5 мм) диаметра, чем диаметр отверстия детали с тем, чтобы в момент предварительной установки ее а патрон исключить высокую (до 0,03 мм) точность позиционирования узлов станка. Самоустанавливающееся подпружиненное кольцо 13 компенсирует ход манипулятора Лне показан) при досылке им деталей различной (в пределах допуска) высоты на . .4 центрирующую шейку патрона, что пог зволяет при движении манипулятора до жесткого упора устанавливать базовь1й торец детали каждый раз в одну и ту же плоскость. Патрон работает следующим образом. Исходным положением патрона является положениеj в котором прихваты 2 в пазах корпуса 1 расположены вдоль оси патрона, зубчатая рейка 6 и управляющая тяга 8 находятся в крайнем п равом положении, самоустанавливающееся кольцо 13 под действием тарельчатых пружин 14 перемещено влево до упора. Усилие пружин замыкается через кольцо 13, болты 17 и гайки 18 на дно резьбовых стаканов 13, установленных в переходном фланце 9, После того как деталь 19 установлена в патрон и удерживается автооператором в поджатом (вместе с коль цами 13 и 25) положении так, чтобы ее базовый торец Е находился в плоскости прихватов Б, производится зажим детали следующим образом. Осевое перемещение влево управляющей тяги 8 и связанной с ней треугольной рейки 6 вызывает вращательное движение зубчатых колес 3 с закрепленными, на них прихватами 2 . Вращательное движение происходит до тех пор, пока опоры 20, принадлежащие зубчатым колесам 3, не упрутся в опоры 21, установленные неподвижно в корпусе 1. В этом положении опорные поверхности В прихватов 2 образуют базовый торец для зажимаемой детали. Зажим осуществляется прджатием детали 19 самоустанавливающимся кольцом 13 с усилием, развиваемым тарельчатыми пружинами 14 к опорным поверхностям В прихватов 2 после отвода автооператора в исходное положение. Предлагаемый, патрон для установки и закрепления деталей предназначен преимущественно для применения на станках-автоматах, у которых эти операции являются частью автоматического цикла обработки детали. . В результате полностью исключается ручной труд,исвязанный с установкой (снятием) и закреплением (отжимом) обрабатываемых деталей (например, в станках-автоматах), кроме того, станки, позволяющие указан ные операции производить в автоматическом режиме, могут быть легко встроены в автоматические линии или входить в состав обрабатывающих комплексов.. . Формула изобретения Патрон для установки и закрепления деталей типа дисков, содержащий прижимное кольцо и установленные в корпусе зажимные элементы, связанные с тягой прИвода, о т л и ч а ю щ и и с я тем, что, с целью автоматизации операции установки и закре пления деталей, зажимные элементы 36 выполнены в виде поворотных на угол 9и прихватов с шестернями, контактирующими с выполненной на тяге привода,рейкой, при этом устройство . снабжено самоустанавливающимся подпружиненным в осевом направлении кольцом, размещенным на корпусе, и упорами, предназначенными для взаимодействия с прихватами, Источники информации, принятые во внимание при экспер-тиэе 1. Авторское свидетельство СССР № itlSlSO, кл. В 2 В k5/QQ, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный многошпиндельный станок | 1986 |

|

SU1351715A1 |

| Оправка для крепления деталей | 1986 |

|

SU1388196A1 |

| Самоцентрирующий патрон | 1983 |

|

SU1136894A1 |

| Манипулирующее устройство | 1982 |

|

SU1093544A1 |

| Устройство съема и передачи деталей на токарном автомате | 1989 |

|

SU1712126A1 |

| Самоцентрирующийся патрон | 1985 |

|

SU1273216A1 |

| Патрон | 1979 |

|

SU848168A1 |

| ЗАЖИМНОЙ ПАТРОНiiM!, '•т-а '1 • -, 141L:": i 1 t ! J;-.ЛПП Г^-:-л:'|?-'Г-п:?ч-'У1?,1^ u.v^'^:- * i M.1J | 1973 |

|

SU404596A1 |

| Зажимной патрон | 1983 |

|

SU1094675A1 |

| Автоматический поводковый патрон | 1979 |

|

SU829349A2 |

II Z( D (pue.i 0

Авторы

Даты

1982-12-30—Публикация

1981-07-27—Подача