Изобретение относится к тепловым измерениям в металлургии и в частности к способу определения КПД в процессах сварки, наплавки и может быть использовано на предприятиях и в научно-исследовательских организациях.

Известен способ определения КПД сварки, при котором наплавляют образец и опускают его в тщательно перемешиваемую воду 13.

КПД представляет собой частное от деления эффективной тепловой мощности на тепловую мощность источника нагрева. Точность определения КПД относительно невелика, так как тепло, вводимое в образец, расходуется не только на нагрев воды, но и на парообразование при погружении в калориметр, конвекцию и радиацию при переносе.

Наиболее близким к предлагаемому является способ определения КПД, заключающийся в том, что на охлаждаемую проточной водой пластину калориметра направляют валик, при помощи индикаторов замеряют температуру входящей и выходящей из калориметра воды, ее расход и регистрируют пока-:

Затем по формуле

зания и. и 3

ид и ид

„ dT-Q-C 0,2 -Зд-иА

где лТ - разность температур входящей в калориметр и выходящей из него воды, К

Дж

С - теплоемкость воды, „/

Л 1л.

ид - напряжение дуги. В/

кг . Q - расход воды,,Зд - ток дуги, А определяют КПД С 2.

Недостатками известного способа определения КПД являются малая производительность и большая погрешность. Для этого способа необходима большая установка с участием двух тел - пластины и проточной воды, что соответственно увеличивает погрешность в определении КПД при использовании данной методики.

Цель изобретения - повышение точности замеров и увеличение производительности.

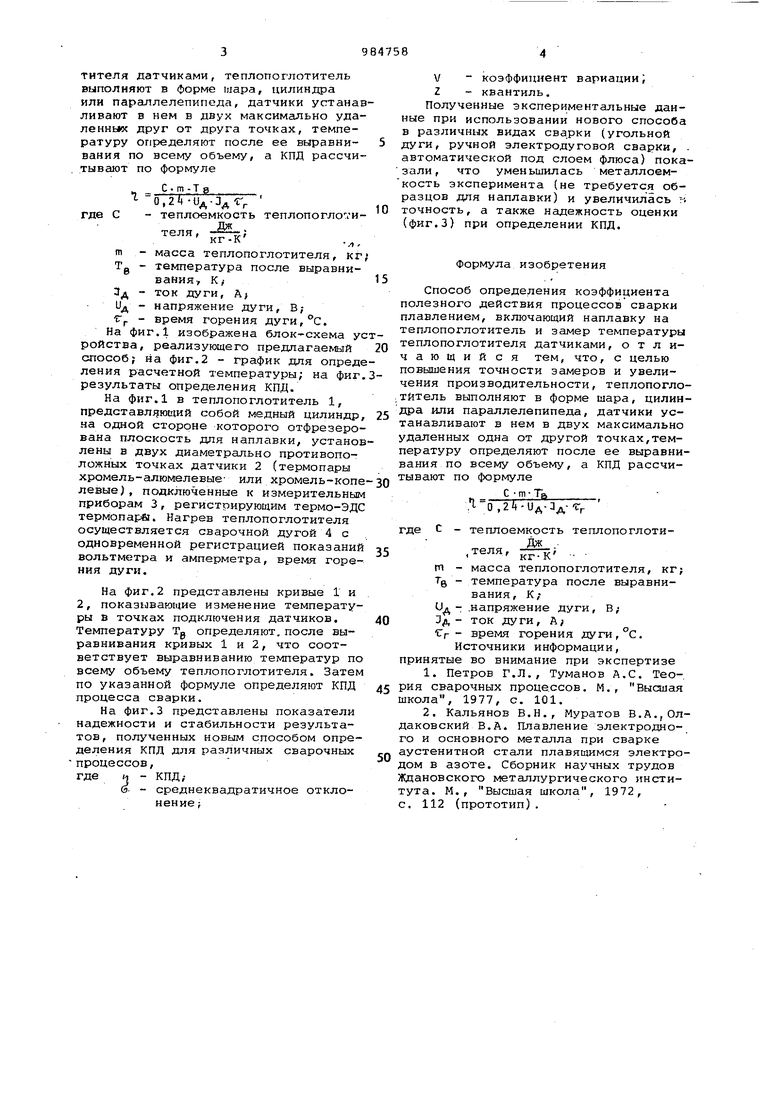

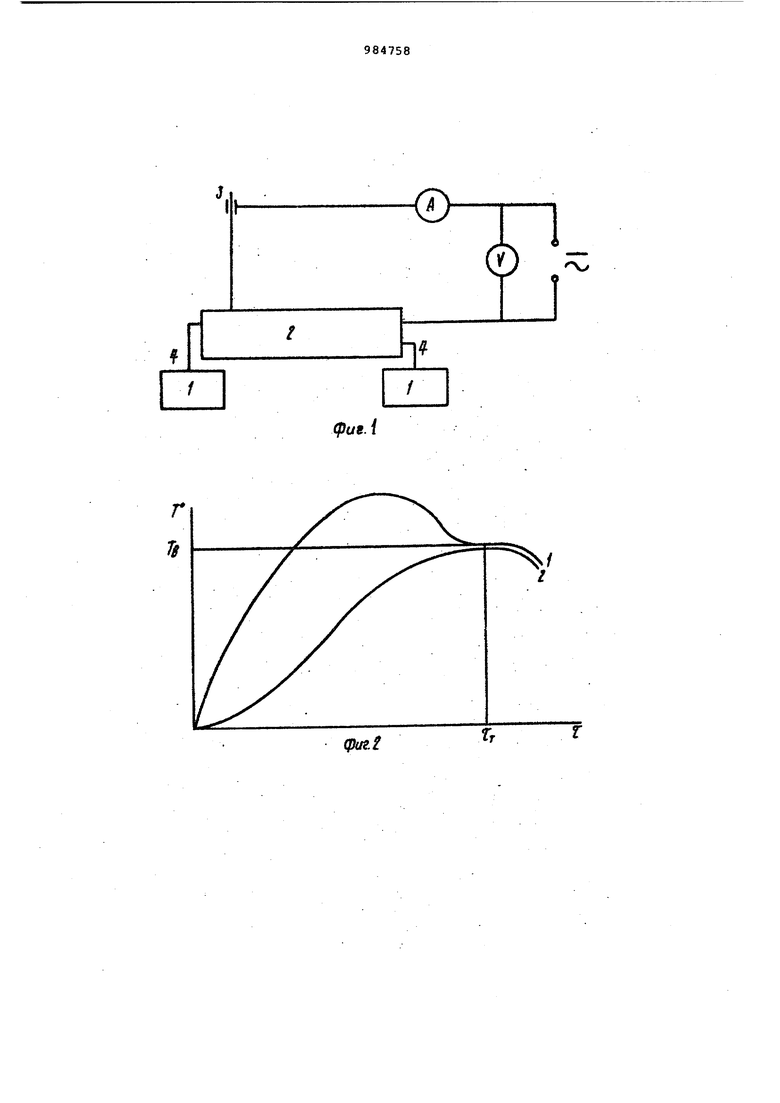

Поставленная достигается тем, что, согласно способу определения КПД процессов сварки плавлением, включающему наплавку на теплопоглотитель и замер температуры теплопоглотителя датчиками, теплопоглотитель выполняют в форме luapa, цилиндра или параллелепипеда, датчики устанав ливают в нем в двух максимг1льно удаленных друг от друга точках, температуру определяют после ее выравнивания по всему объему, а КПД рассчитывают по формуле С;1Т1 Та г -о..3дг, где С - теплоемкость теплопогло ителя, } m - масса теплопоглотителя, кг Tg - температура после выравнивания К,Зд - ток ЛУГИ, А, ид - напряжение дуги, В; т - время горения дуги,°С. На фиг.1 изображена блок-схема у ройства, реализующего предлагаемый способ; на фиг.2 - график для опред ления расчетной температуры; на фиг результаты определения КПД. На фиг.1 в теплопоглотитель 1, представляющий собой медный цилиндр на одной стороне которого отфрезеро вана плоскость для наплавки, устано лены в двух диаметрально противоположных точках датчики 2 (термопары хромель-алюмалевые- или хромель-копе левые), подключенные к измерительным приборам 3, регистрирующим термо-ЭДС термопара. Нагрев теплопоглотителя осуществляется сварочной дугой 4 с одновременной регистрацией показаний вольтметра и амперметра, время горения дуги. На фиг.2 представлены кривые 1 и 2, показывающие изменение температуры в точках подключения датчиков. Температуру Tg определяют, после выравнивания кривых 1 и 2, что соответствует выравниванию температур по всему объему теплопоглотителя. Затем по указанной формуле определяют КПД процесса сварки. На фиг.З представлены показатели надежности и стабильности результатов, полученных новым способом определения КПД для различных сварочных процессов, где м - КПД,б. - среднеквадратичное отклонение;V коэффициент вариации; Z - квантиль. Полученные экспериментальные данные при использовании нового способа в различных видах сварки (угольной дуги, ручной электродуговой сварки, . автоматической под слоем флюса) показали, что уменьшилась металлоемкость эксперимента (не требуется образцов для наплавки) и увеличилась -. точность, а также надежность оценки (фиг.З) при определении КПД. Формула изобретения Способ определения коэффициента полезного действия процессов сварки плавлением, включающий наплавку на теплопоглотитель и замер температуры теплопоглотителя датчиками, о т л ичающийся тем, что, с целью повышения точности замеров и увеличения производительности, теплопоглотитель выполняют в форме шара, цилиндра или параллелепипеда, датчики устанавливают в нем в двух максимально удаленных одна от другой точках,температуру определяют после ее выравнивания по всему объему, а КПД рассчитывают по формуле С-т-Та 1-0,2(-ид-ЗА-Тг где С - теплоемкость теплопоглоти m - масса теплопоглотителя, кг; Tg - температура после выравнивания, К; ид- .напряжение дуги. В; Зд - ток дуги. А; Сг - время горения дуги,°С. Источники информации, принятые во внимание при экспертизе 1.Петров Г.Л., Туманов А.С. Теория сварочных процессов. М., Высшая школа, 1977, с. 101. 2.Кальянов В.Н., Муратов В.А.,Олдаковский В.А. Плавление электродного и основного металла при сварке аустенитной стали плавящимся электродом в азоте. Сборник научных трудов Ждановского металлургического института. М., Высшая школа, 1972, с. 112 (прототип) .

9

1

(pu9. {

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ КАЛОРИМЕТР | 2021 |

|

RU2757877C1 |

| Способ определения коэффициента сосредоточенности теплового потока от неподвижного источника тепла | 1990 |

|

SU1761417A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2021 |

|

RU2791542C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ МНОГОПРОХОДНЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2252116C2 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ определения сопротивления вылета сварочного электрода | 2015 |

|

RU2634560C2 |

| Способ отбора капель электродного металла при дуговой сварке в защитных газах | 1984 |

|

SU1181814A1 |

| Калориметр для измерения импульсных ионизирующих излучений | 1981 |

|

SU989963A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

Авторы

Даты

1982-12-30—Публикация

1980-12-29—Подача