(54) СПОСОБ Э.ПЕКТРОКОНТАКТНОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки | 1977 |

|

SU625891A1 |

| Способ размерной электрической обработки | 1981 |

|

SU1013181A1 |

| Способ электроконтактной обработкидЕТАлЕй | 1978 |

|

SU797863A1 |

| Способ электроэрозионной обработки | 1977 |

|

SU856725A1 |

| Устройство для электроабразивной резки | 1986 |

|

SU1404221A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ | 1994 |

|

RU2074795C1 |

| Способ электроконтактной обработки | 1982 |

|

SU1301596A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИ МЕТАЛЛОВ | 2001 |

|

RU2207232C1 |

| Устройство для анодно-абразивного полирования и снятия заусенцев | 1984 |

|

SU1240528A1 |

| Устройство для торцового электроалмазного шлифования | 1983 |

|

SU1189613A1 |

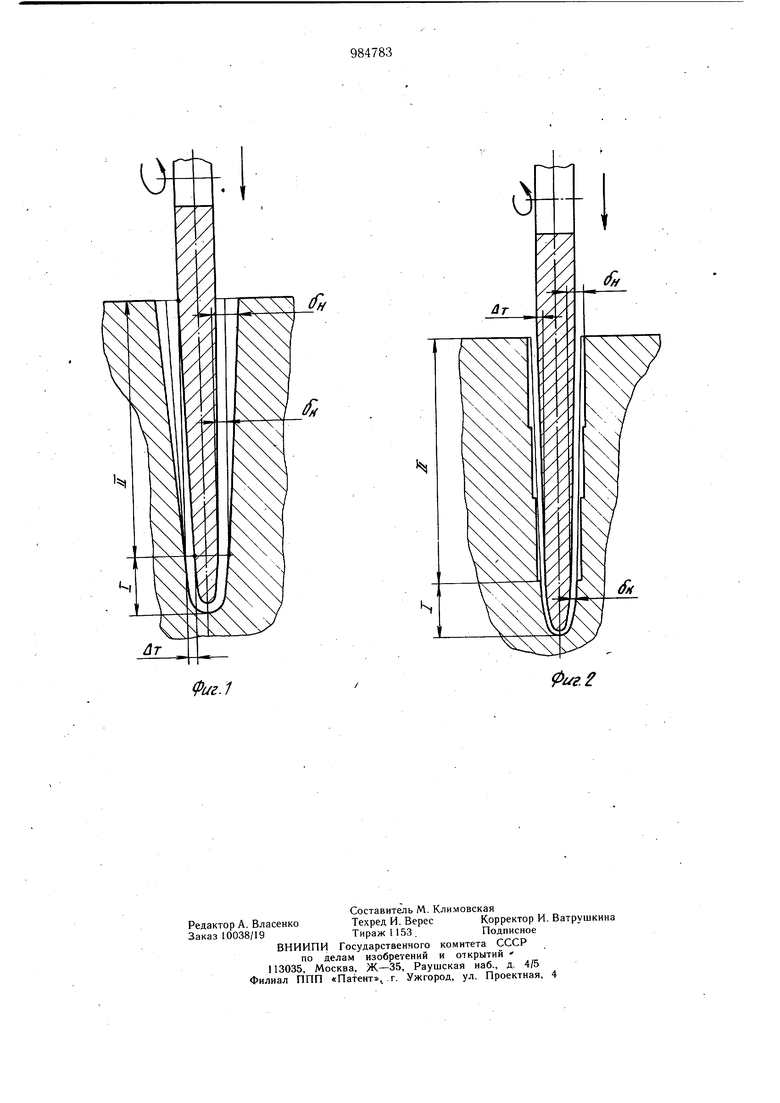

Изобретение относится к электрофизическим методам обработки, в частности к электроконтактной обработке и может быть использовано для резки труднообрабатываемых резанием металлов и сплавов. Известен способ электроэрозионной обработки, при котором в процессе обработки величину бокового межэлектродного зазора поддерживают меньшей толщины изоляционно-абразивного покрытия путем изменения величины рабочего напряжения. Использование способа позволяет повысить качество поверхности стенок прорези за счет абразивного воздействия абразивноизоляционного слоя 1. Недостаткам-и указанного способа являются необходимость использования дорогостоящих диско-электродов с абразивно-изоляционными покрытиями; низкая стойкость абразивно-изоляционных покрытий; низкая производительность, обусловленная необходимостью работы на низких рабочих напряжениях; ухудшенные условия попадания рабочей жидкости в зону обработки (боковые межэлектродные зазоры перекрываются абразивно-изоляционным слоем).. Вследствие указанных недостатков известный способ применяется только при разрезании пруткового материала малых диаметров. Цель изобретения - повышение производительности и расширение номенклатуры обрабатываемых деталей. Поставленная цель достигается тем, что при резке гладким цилиндрическим дискомэлектродом (без абразивно-изоляционного покрытия) измеряют величину разности торцовых биений на рабочей частк дискаэлектрода и, по мере углубления дискаэлектрода в разрезаемую деталь, производят плавное или ступенчатое уменьшение рабочего напряжения- процесса, например, за счет увеличения рабочей подачи, поддерживания при этом соотношение ,;, в котором6к К р-к.У, «н .H.) . где Up.n.-начальное рабочее напряжение; .).-конечное рабочее напряжение; Sy, -начальный межэлектродный зазор; 5„ -конечный межэлектродный зазор; лт -разность торцовых биений дискаэлектрода. На фиг. I показана схема резки заготовки с использованием предлагаемого способа (вариант с плавным регулированием рабочего напряжения); на фиг. 2 - та же схема со ступенчатым регулированием рабочего напряжения. В результате уменьшения рабочего напряжения импульсный дуговой процесс локализуется в зоне I вблизи периферии диска-электрода. В зоне II боковой зазор превышает величину рабочего зазора & , за счет чего боковые поверхности диска-электрода исключаются из участия в процессе обработки (фиг. 1 и 2) тем самым устраняются дуговые разряды по боковым поверхностям диска-электрода, существенно улучшаются условия для попадания охлаждающей жидкости в межэлектродный зазор. Уменьшение рабочего напряжения производится за счет увеличения в процессе резки подачи. При этом за счет увеличения производительности растет величина рабочего тока, что при пологопадающей характеристике источника питания (являющейся типичной для электроконтактных станков) приводит к уменьшению рабочего напряжения и соответственному уменьщению величины межэлектродного зазора. В случае ступенчатого регулирования рабочего напряжения целесообразно в процессе обработки контролировать величину рабочего тока и форму электрических импульсов с помощью например осциллографа. При изменении формы импульсов, указываюш,ем на начало разрядов по боковым поверхностям (резкое увеличение амплиту;1ы тока), производят уменьшение рабочего напряжения. Использование способа позволяет повысить производительность в 1,3-1,6 раза по сравнению с гладким цилиндрическим диском-электродом, за счет устранения разрядов по боковым поверхностям; снизить расход электроэнергии в 1,5 раза; обеспечить возможность резки заготовок больших поперечных сечений; снизить стоимость дисков-электродов в 2-2,5 раза. Формула изобретения Способ электроконтактной резки токопроводящих деталей и приводимым во вращение диском-электродом, которому сообщают движение подачи в направлении реза, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей посредством локализации процесса обработки вблизи периферии дис ка-электрода путем уменьшения рабочего напряжения по мере углубления диска-электрода в деталь, увеличивают рабочую подачу при неизменном напряжении холостого хода, при этом в процессе обработки поддерживают соотношение 8н-ЛТ, где .н)-начальный межэлектродный Up.H.-начальное напряжение; (Up.K)-конечныймежэлектродный Up.K.-конечное напряжение; ДТ - максимальная разность торцовых биений диска-электрода. Источники информации, принятые, во внимание при экспертизе 1. Авторское свидетельство СССР № 625891, В 23 Р 1/00, 1977.

Фиг.1

иг.2

Авторы

Даты

1982-12-30—Публикация

1980-08-01—Подача