(54) УСТРОЙСТВО ДЛЯ ЗАТОЧКИ БУРОВЫХ

1

Изобретение относится к машиностроению и может быть использовано как для заточки бурового инструм.ента на заводахизготовителях буровых коронок, так и для их переточки у потребителя.

По основному авт. св. № 903080 изгвестно устройство для заточки буровых коронок, содержащее конусную оправку и фиксируюш,ую ее цангу, в продольных пазах которой расположены собачки, имеющие на боковых поверхностях скосы,, соответствующие скосам, выполненным на боковых поверхностях продольных пазов цанги 1.

Недостатками устройства являются неточность базирования детали на конусе оправки ввиду их различной конусности и ненадежность закрепления деталей с различной конусностью.

Цель изобретения - повышение надежности закрепления буровых коронок при заточке на станке.

Указанная цель достигается тем, что конусная оправка выполнена в виде двух размещенных одна в другой конических оправок, каждая из которых подпружинена относительно фиксирующей цанги, при этом КОРОНОК

наружная оправка с противоположного конусу конца выполнена в виде цанги.

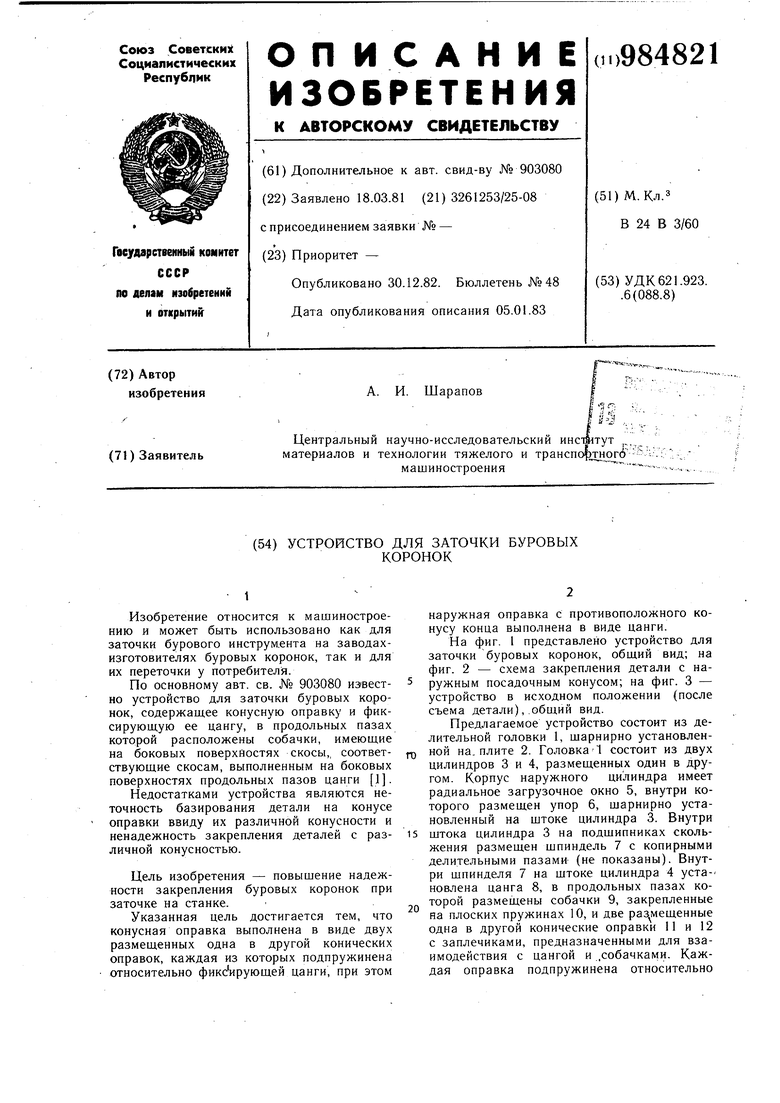

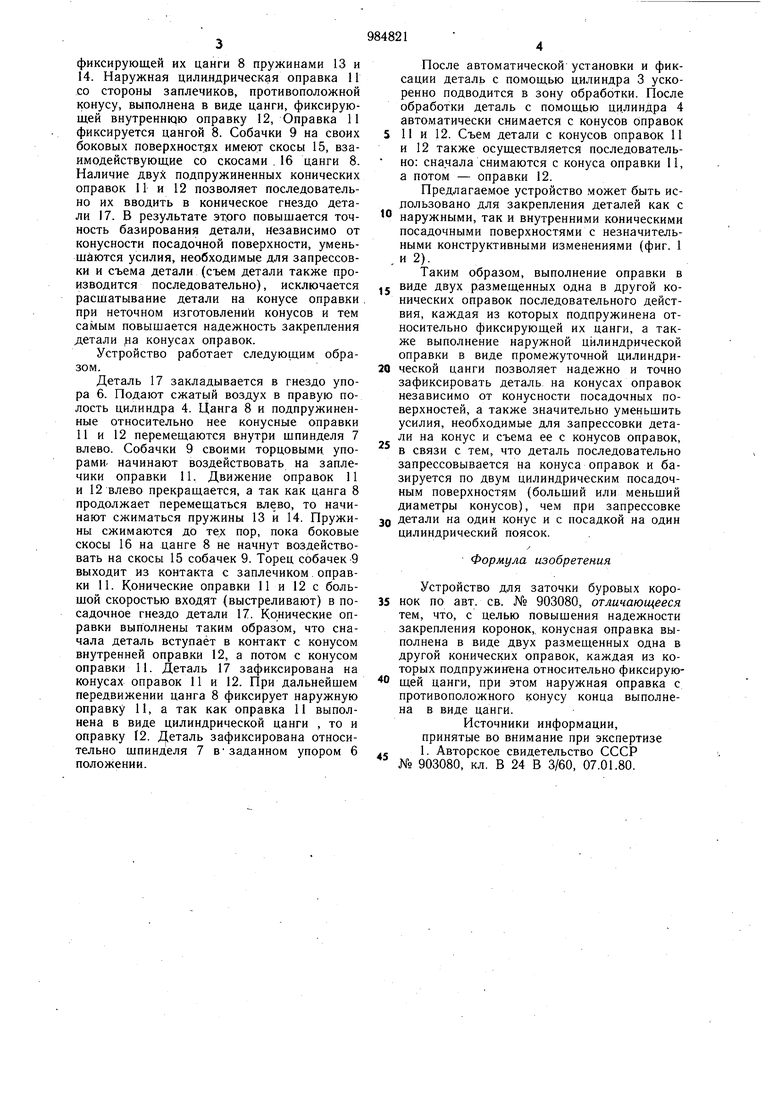

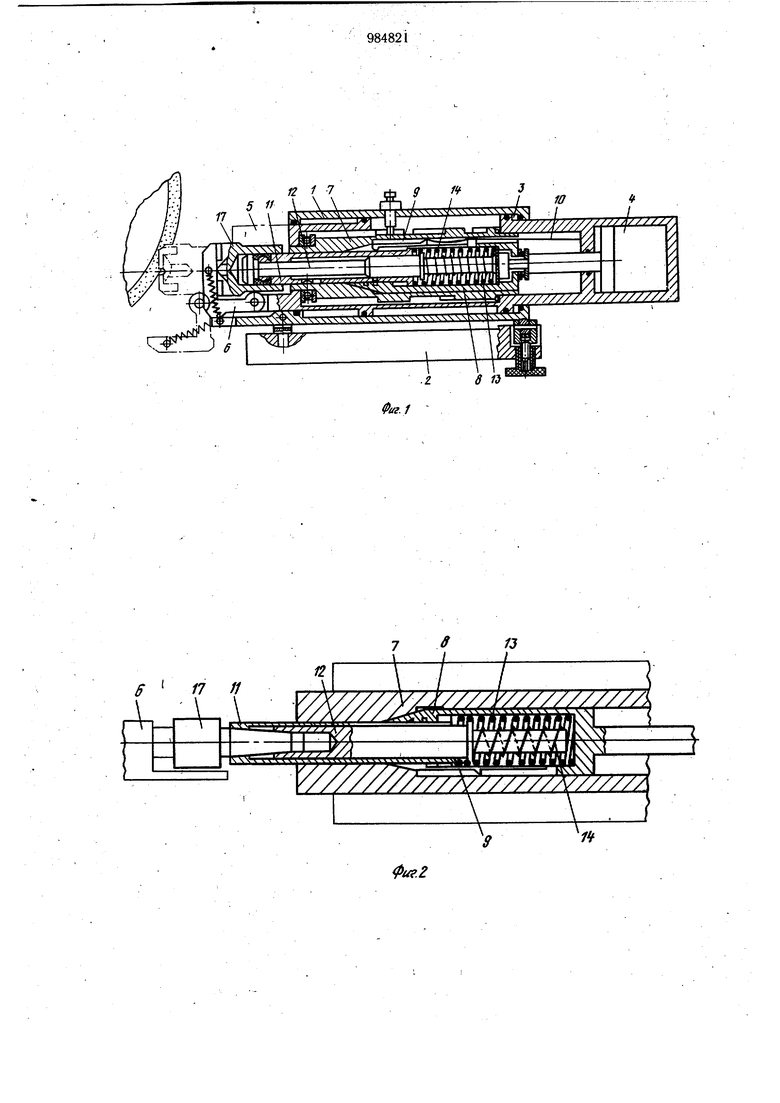

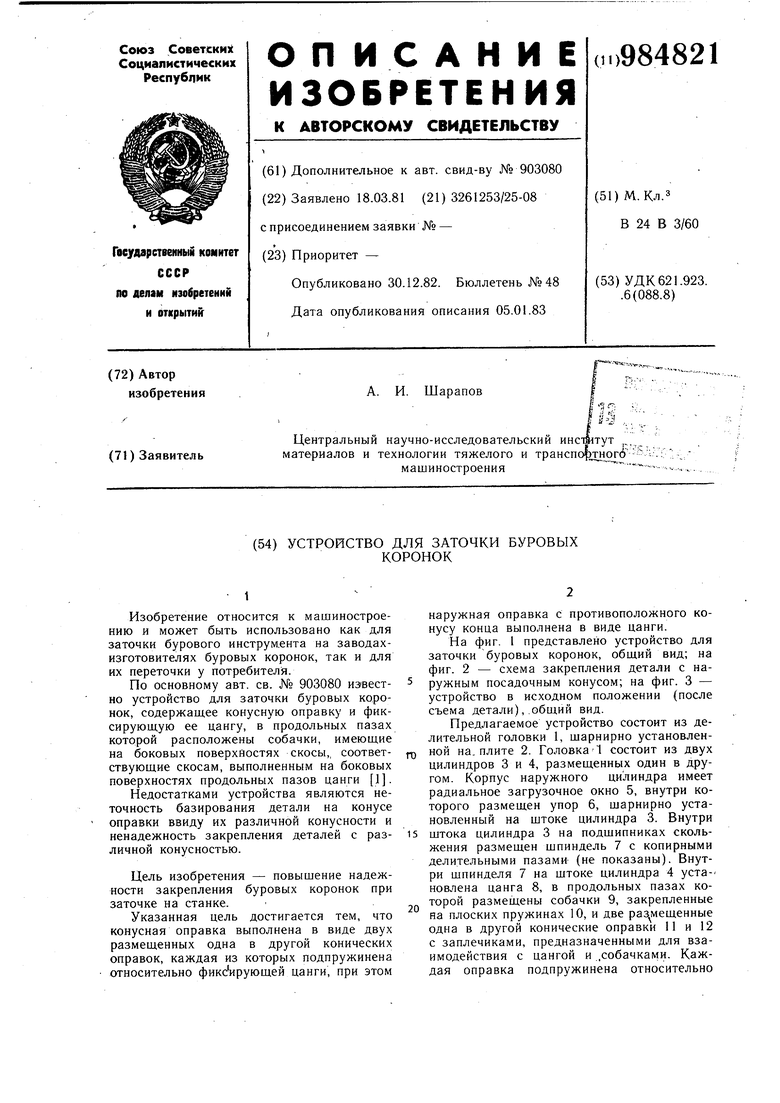

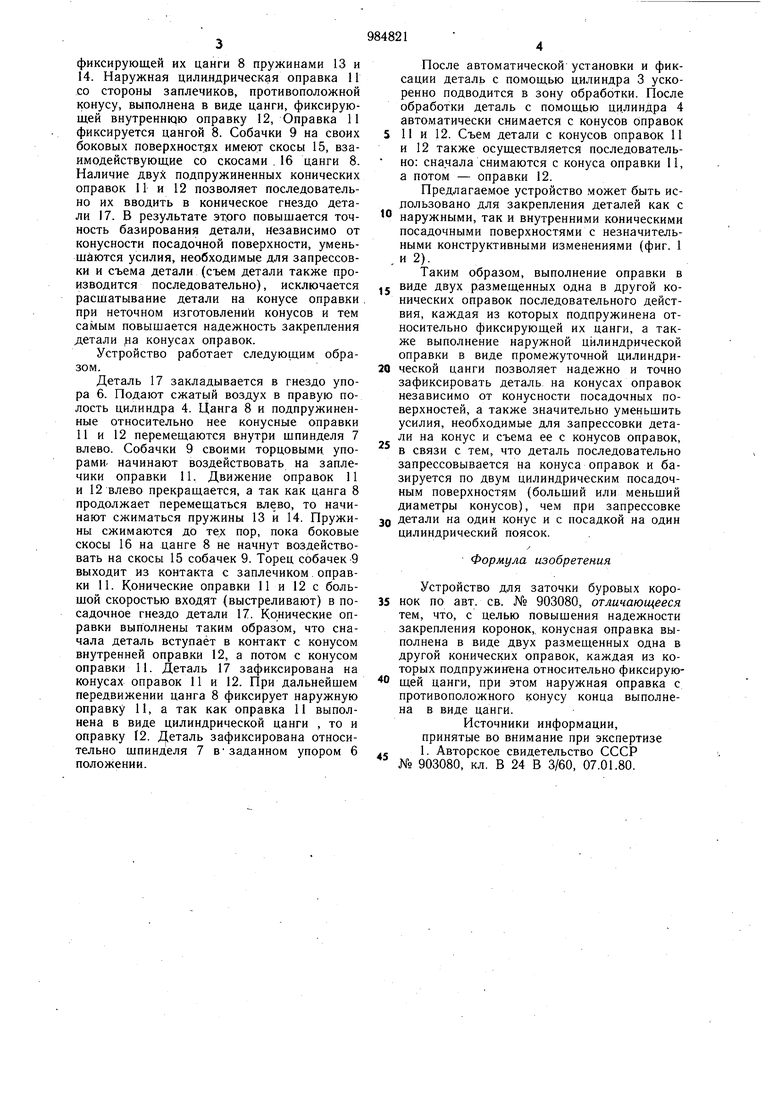

На фкг. 1 представлено устройство для заточки буровых коронок, общий вид; на фиг. 2 - схема закрепления детали с наружным посадочным конусом; на фиг. 3 - устройство в исходном положении (после съема детали), .общий вид.

Предлагаемое устройство состоит из делительной головки 1, щарнирно установленной на. плите 2. Головка-1 состоит из двух

по цилиндров 3 и 4, размещенных один в другом. Корпус наружного цилиндра имеет радиальное загрузочное окно 5, внутри которого размещен упор 6, щарнирно установленный на штоке цилиндра 3. Внутри штока цилиндра 3 на подшипниках сколь15жения размещен шпиндель 7 с копирными делительными пазами (не показаны). Внутри шпинделя 7 на штоке цилиндра 4 уста-новлена цанга 8, в продольных пазах которой размещены собачки 9, закрепленные

20 на плоских пружинах 10, и две ра мещенные одна в другой конические оправки II и 12 с заплечиками, предназначенными для взаимодействия с цангой и .собачками. Каждая оправка подпружинена относительно

фиксирующей их цанги 8 пружинами 13 и 14. Наружная цилиндрическая оправка 11 со стороны заплечиков, противоположной конусу, выполнена в виде цанги, фиксирующей внутреннюю оправку 12, Оправка 11 фиксируется цангой 8. Собачки 9 на своих боковых поверхностях имеют скосы 15, взаимодействующие со скосами . 16 цанги 8. Наличие двух подпружиненных конических оправок II и 12 позволяет последовательно их вводить в коническое гнездо детали 17. В результате этого повышается точность базирования детали, Независимо от конусности посадочной поверхности, уменьщаются усилия, необходимые для запрессовки и съема детали (съем детали также производится последовательно), исключается расшатывание детали на конусе оправки . при неточном изготовлений конусов и тем самым повышается надежность закрепления детали а конусах оправок.

Устройство работает следующим образом.

Деталь 17 закладывается в гнездо упора 6. Подают сжатый воздух в правую полость цилиндра 4. Цанга 8 и подпружиненные относительно нее конусные оправки И и 12 перемещаются внутри шпинделя 7 влево. Собачки 9 своими торцовыми, упорами, начинают воздействовать на заплечики оправки 11. Движение оправок И и 12 влево прекращается, а так как цанга 8 продолжает перемещаться влево, то начинают сжиматься пружины 13 и 14. Пружины сжимаются до тех пор, пока боковые скосы 16 на цанге 8 не начнут воздействовать на скосы 15 собачек 9. Торец собачек 9 выходит из контакта с заплечиком. оправки 11. Конические оправки 11 и 12 с большой скоростью входят (выстреливают) в посадочное гнездо детали 17. Конические оправки выполнены таким образом, что сначала деталь вступает в контакт с конусом внутренней оправки 12, а потом с конусом оправки 11. Деталь 17 зафиксирована на конусах оправок 11 и 12. При дальнейшем передвижении цанга 8 фиксирует наружную оправку 11, а так как оправка 11 выполнена в виде цилиндрической цанги , то и оправку 12. Деталь зафиксирована относительно шпинделя 7 взаданном упором 6 положении.

После автоматической установки и фиксации деталь с помощью цилиндра 3 ускоренно подводится в зону обработки. После обработки деталь с помощью цилиндра 4 автоматически снимается с конусов оправок

11 и 12. Съем детали с конусов оправок 11 и 12 также осуществляется последовательно: сначала снимаются с конуса оправки 11, а потом - оправки 12.

Предлагаемое устройство может быть использовано для закрепления деталей как с наружными, так и внутренними коническими посадочными поверхностями с незначительными конструктивными изменениями (фиг. 1 , и 2).

Таким образом, выполнение оправки в

5 виде двух размещенных одна в другой конических оправок последовательного действия, каждая из которых подпружинена относительно фиксирующей их цанги, а также выполнение наружной цилиндрической оправки в виде промежуточной цилиндрической цанги позволяет надежно и точно зафиксировать деталь на конусах оправок независимо от конусности посадочных поверхностей, а также значительно уменьшить усилия, необходимые для запрессовки детали на конус и съема ее с конусов оправок,

в связи с тем, что деталь последовательно запрессовывается на конуса оправок и базируется по двум цилиндрическим посадочным поверхностям (больший или меньший диаметры конусов), чем при запрессовке

0 детали на один конус и с посадкой на один цилиндрический поясок.

X

Формула изобретения

Устройство для заточки буровых коронок по авт. св. № 903080, отличающееся тем, что, с целью повышения надежности закрепления коронок,, конусная оправка выполнена в виде двух размещенных одна в другой конических оправок, каждая из которых подпружинена относительно фиксирующей цанги, при этом наружная оправка с противоположного конусу конца выполнена в виде цанги.

Источники информации, принятые во внимание при экспертизе , 1. Авторское свидетельство СССР № 903080, кл. В 24 В 3/60, 07.01.80.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки буровых коронок | 1980 |

|

SU903080A1 |

| Устройство для заточки буровыхКОРОНОК | 1978 |

|

SU795891A1 |

| РАЗЖИМНАЯ ОПРАВКА | 2013 |

|

RU2519708C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2023 |

|

RU2812811C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2509619C2 |

| Станок для алмазного выглаживания | 1984 |

|

SU1171302A1 |

Авторы

Даты

1982-12-30—Публикация

1981-03-18—Подача