(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЕТАЛЕЙ НА ПОЗИЦИЮ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

| Шаговый конвейер | 1978 |

|

SU749757A1 |

| Устройство для подачи и обработки деталей | 1986 |

|

SU1402392A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Устройство для удаления деталей и отходов из пресса | 1981 |

|

SU1054101A1 |

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ УШКА НАРУЧНЫХ ЧАСОВ | 1971 |

|

SU305451A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

.,-1

Изобретение относится к автоматизации процессов загрузки технологического оборудования, например прессов и может быть использовано в автоматических линиях.

Известно устройство для разгрузки, в котором для снятия деталей с несущих элементов цепи предусмотрено приводное скользящее колесо, разделенное на несколько сегментов и установленное на валу разгрузочного барабана, шаг которого соответствует шагу расстановки на цепном конвейере несущих элементов.

Недостаток указанного устройства - сложность конструкции и низкая надежность работы.

Известно также устройство для выгрузки деталей с цепного конвейера, включающее лоток, заслонку на оси и механизм управления с контактами и сигнализаторами верхнего и нижнего уровней. Устройство снабжено двуплечим рычагом и переключателем, установленным на обш.ей оси с заслонкой, а механизм управления вйполнен в виде двух электромагнитов, каждый из которых имеет якорь-заслонку и установлен на валу с возможностью взаимодействия через рычаг и тягу с двуплечим рычагом 2.

Известное устройство имеет те же недостатки, что и рассмотренное ранее. .

Наиболее близким техническим решением к предлагаемому является устройство для подачи деталей на позицию обработки, содержащее смонтированные в корпусе рычаги с электромагнитными захватами и транспортер с ложементами. Прч этом рычаги с электромагнитными захватами получают вращательное движение для бокового перемещения заготовок на приемные роликоопоры, которые сообщают заготовкам продольное движение 3.

Недостаток такого устройства - низкая производительность и надежность работы.

Цель изобретения - повышение произ15 водительности и надежности работы.

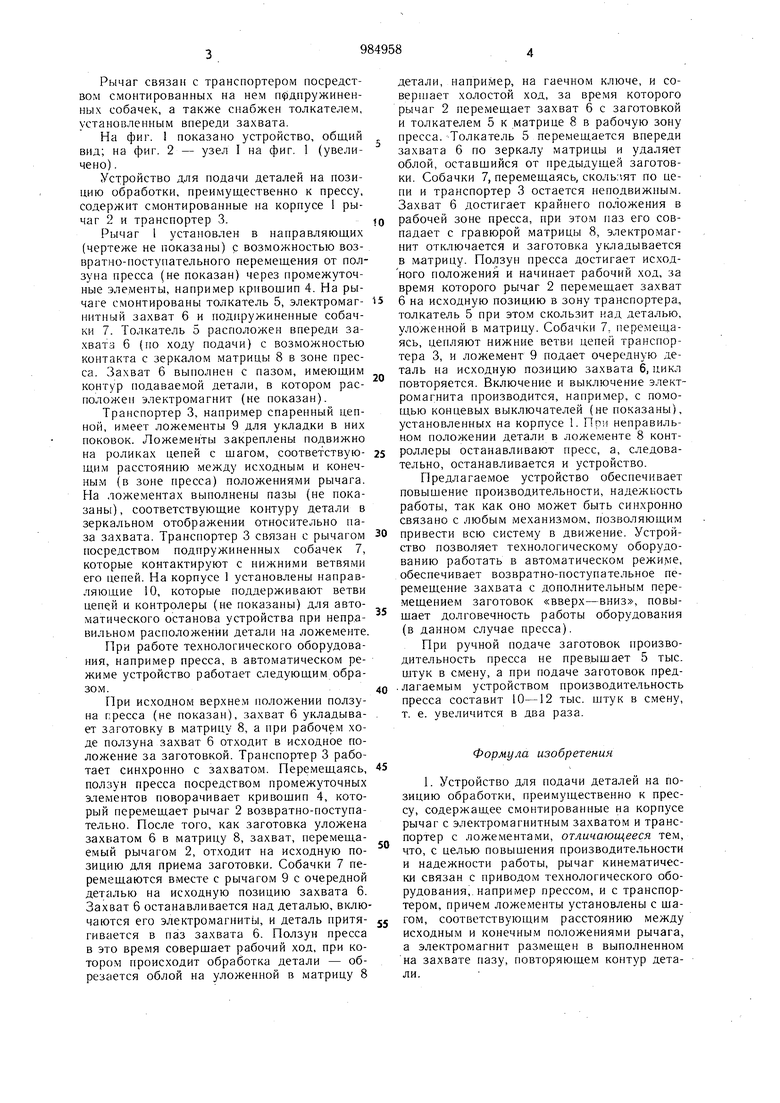

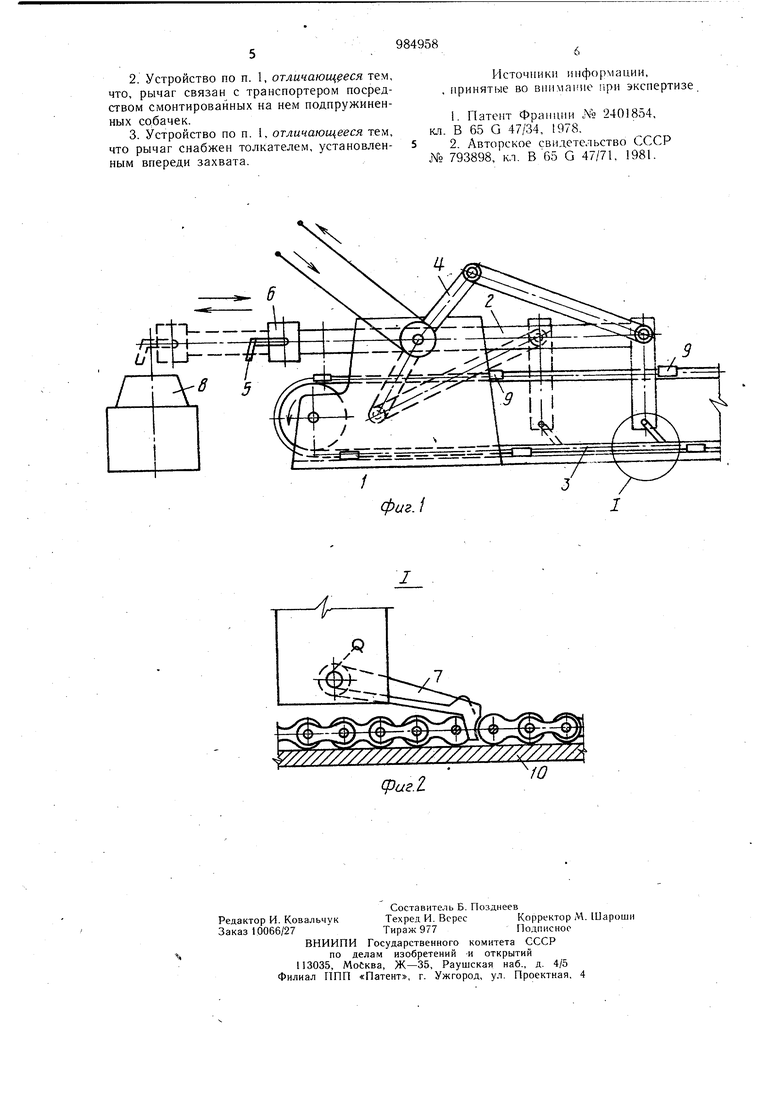

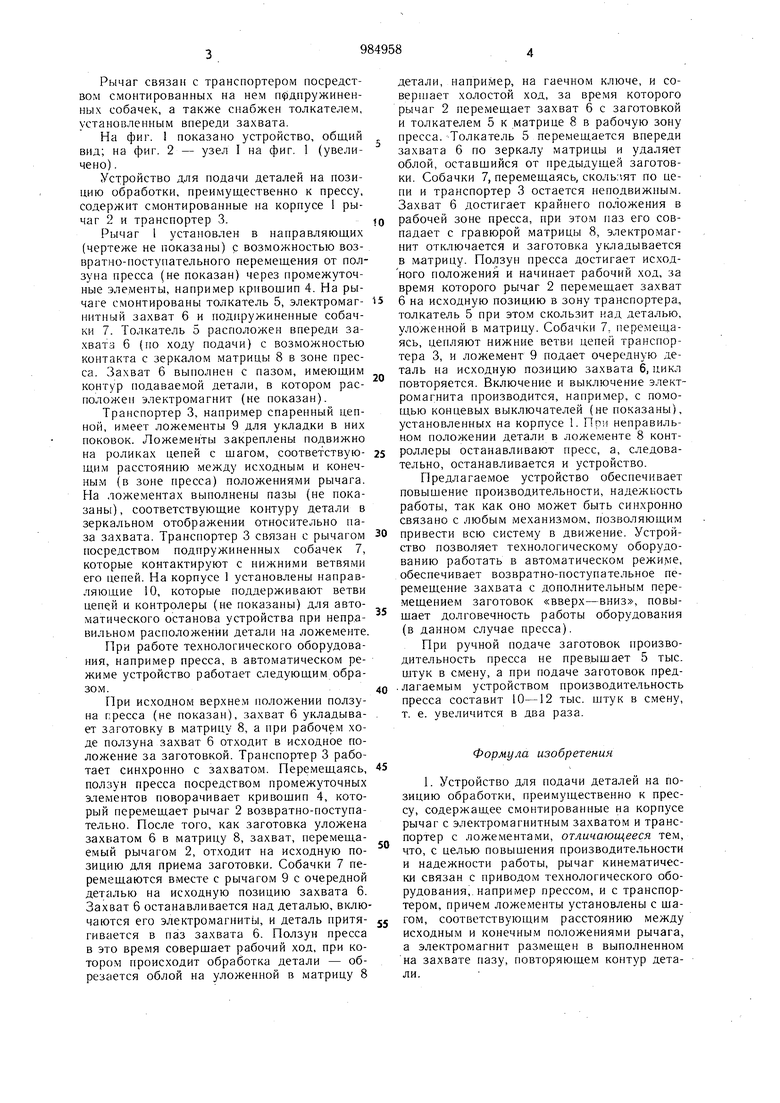

Указанная цель достигается тем, что в предлагаемом устройстве рычаг кинематически связан с приводом технологического оборудования, например, прессом, и с транспортером, причем ложементы установлены с шагом, соответствующим расстоянию между исходным и. конечным положениями рычага, а электромагнит размещен в выполненном на захвате пазу, повторяющем контур детали. Рычаг связан с транспортером посредством смонтированных на нем п0дпружипенных собачек, а также снабжен толкателем, установленным впереди захвата. На фиг. 1 показано устройство, общий вид; на фиг. 2 - узел I на фиг. 1 (увеличено) . Устройство для подачи деталей на позицию обработки, преимущественно к прессу, содержит смонтированные на корпусе 1 рычаг 2 и транспортер 3. Рычаг 1 установлен в нанравляющих (чертеже не показаны) с возможностью возвратно-поступательного перемещения от ползуна пресса (не показан) через промежуточные элементы, например кривощип 4. На рычаге смонтированы толкатель 5, электромагнитный захват 6 и подпружиненные собачки 7. Толкатель 5 расположен впереди захвата 6 (по ходу подачи) с возможностью контакта с зеркалом матрицы 8 в зоне пресса. Захват 6 выполнен с пазом, имеющим контур подаваемой детали, в котором расположен электромагнит (не показан). Транспортер 3, например спаренный цепной, имеет ложементы 9 для укладки в них поковок. Ложементы закреплены подвижно на роликах цепей с щагом, соответствующи.м расстоянию между исходным и конечным (в зоне пресса) положениями рычага. На ложементах выполнены пазы (не показаны), соответствующие контуру детали в зеркальном отображении относительно паза захвата. Транспортер 3 связан с рычагом носредством подпружиненных собачек 7, которые контактируют с нижними ветвями его цепей. На корпусе 1 установлены направляющие 10, которые поддерживают ветви цепей и контролеры (не показаны) для автоматического останова устройства при непр.авильном расположении детали на ложементе. При работе технологического оборудования, например пресса, в автоматическом режиме устройство работает следующим образом. При исходном верхнем положении ползуна пресса (не показан), захват 6 укладывает заготовку в матрицу 8, а при рабочем ходе ползуна захват 6 отходит в исходное положение за заготовкой. Транспортер 3 работает синхронно с захватом. Перемещаясь, ползун пресса посредством промежуточных элементов поворачивает кривощип 4, который перемещает рычаг 2 возвратно-поступательно. После того, как заготовка уложена захватом 6 в матрицу 8, захват, перемещаемый рычагом 2, отходит на исходную позицию для приема заготовки. Собачки 7 перемещаются вместе с рычагом 9 с очередной деталью на исходную позицию захвата 6. Захват 6 останавливается над деталью, включаются его электромагниты, и деталь нритягивается в паз захвата 6. Ползун пресса в это время соверщает рабочий ход, при котором происходит обработка детали - обрезается облой на уложенной в матрицу 8 детали, например, на гаечном ключе, и соверп ает холостой ход, за время которого рычаг 2 перемещает захват 6 с заготовкой и толкателем 5 к матрице 8 в рабочую зону пресса. Толкатель 5 перемещается впереди захвата 6 по зеркалу матрицы и удаляет облой, оставщийся от предыдущей заготовки. Собачки 7, перемещаясь, сколь.-.ят по цепи и транспортер 3 остается неподвижным. Захват 6 достигает крайнего положения в рабочей зоне пресса, при этом паз его совпадает с гравюрой матрицы 8, электромагнит отключается и заготовка ук.,тадывается в м.атрицу. Ползуп пресса достигает исходного положения и начинает рабочий ход, за время которого рычаг 2 перемещает захват 6 на исходную позицию в зону транспортера толкатель 5 при это.м скользит над деталью, уложенной в матрицу. Собачки 7. перемещаясь, цепляют нижние ветви цепей транспортера 3, и ложемент 9 подает очередную деталь на исходную позицию захвата 6, цикл повторяется. Включение и выключение электромагнита производится, например, с помощью концевых выключателей (не показаны), установленных на корпусе 1. При неправильном положении детали в ложементе 8 контроллеры останавливают пресс, а, следовательно, останавливается и устройство. Предлагаемое устройство обеснечивает повыщение производительности, надежность работы, так как оно может быть синхронно связано с любым механизмом, позволяющим привести всю систему в движение. Устройство позволяет технологическому оборудованию работать в автоматическом режиме, обеспечивает возвратно-поступательное перемещение захвата с дополнительным перемещением заготовок «вверх-вниз, повыщает долговечность работы оборудования (в данном случае пресса). При ручной подаче заготовок производительность пресса не превышает 5 тыс. щтук в смену, а при подаче заготовок предлагаемым устройством производительность пресса составит 10-12 тыс. штук в смену, т. е. увеличится в два раза. Формула изобретения 1. Устройство для подачи деталей на позицию обработки, преимущественно к прессу, содержащее смонтированные на корпусе рычаг с электромагнитным захватом и транспортер с ложементами, отличающееся тем, что, с целью повышения производительности и надежности работы, рычаг кинематически связан с приводом технологического оборудования, например прессом, и с транспортером, причем ложементы установлены с шагом, соответствующим расстоянию между исходным и конечны.м положениями рычага, а электромагнит размещен в выполненном на захвате пазу, повторяющем контур детали. 2.Устройство по п. 1, отличающееся тем, что, рычаг связан с транспортером посредством смонтированных на нем подпружиненных собачек. 3.Устройство по п. I, отличающееся тем, что рычаг снабжен толкателем, установленным впереди захвата. Источники информации, , принятые во виимаиие при экспертизе. 1.Патент Франции JM 2401854, кл. В 65 G 47/34, 1978. 2.Авторское свидетельство СССР № 793898, кл. В 65 G 47/71, 1981.

Авторы

Даты

1982-12-30—Публикация

1981-08-05—Подача