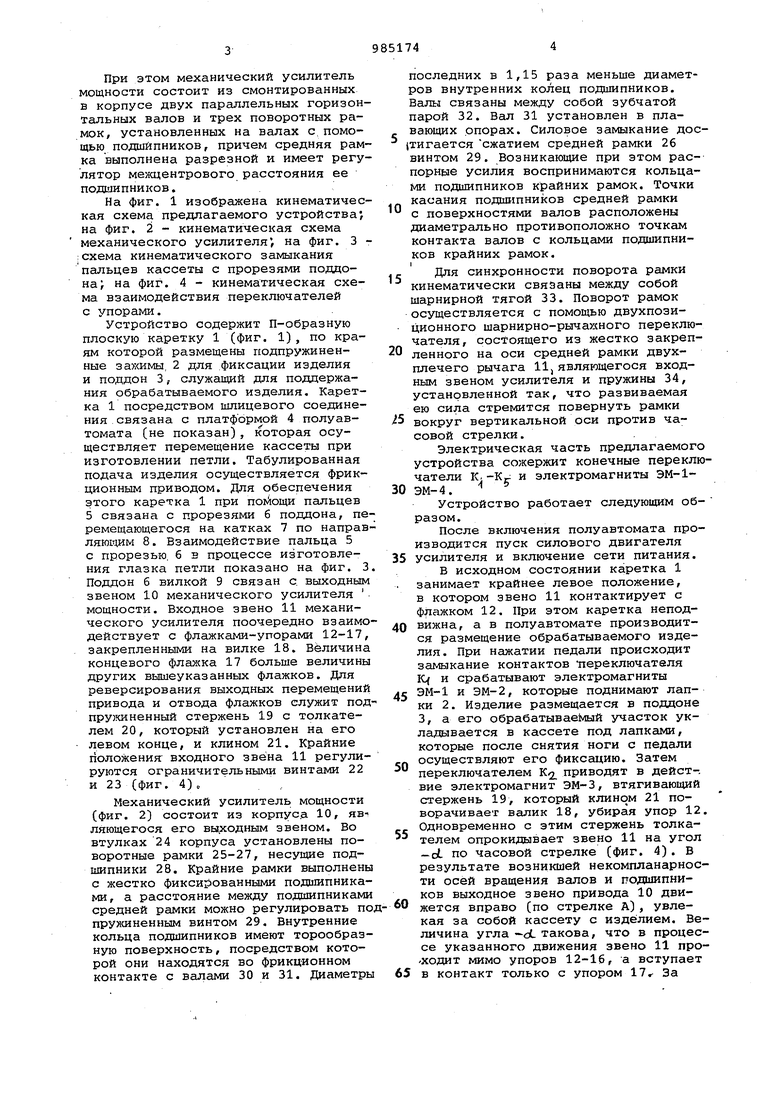

При этом механический усилитель мощности состоит из смонтированных в корпусе двух параллельных горизонтальных валов и трех поворотных рамок, установленных на валах с помощью подшипников, причем средняя рамка выполнена разрезной и имеет регулятор менсцентрового расстояния ее подшипников.

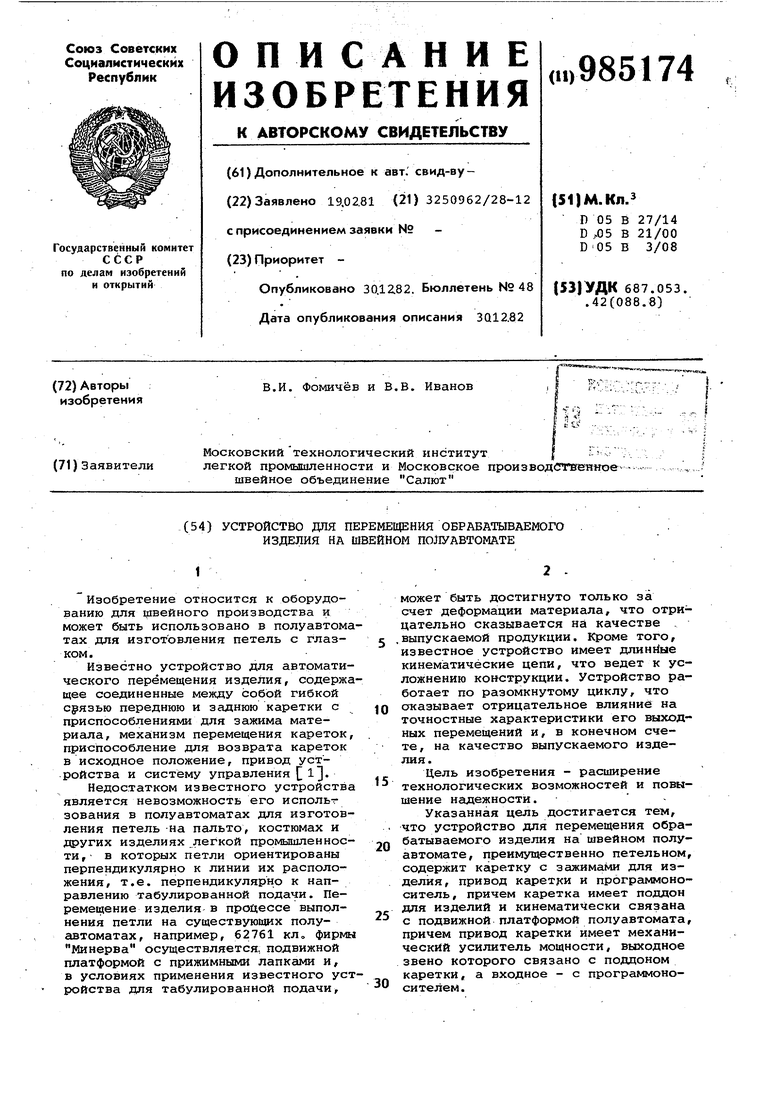

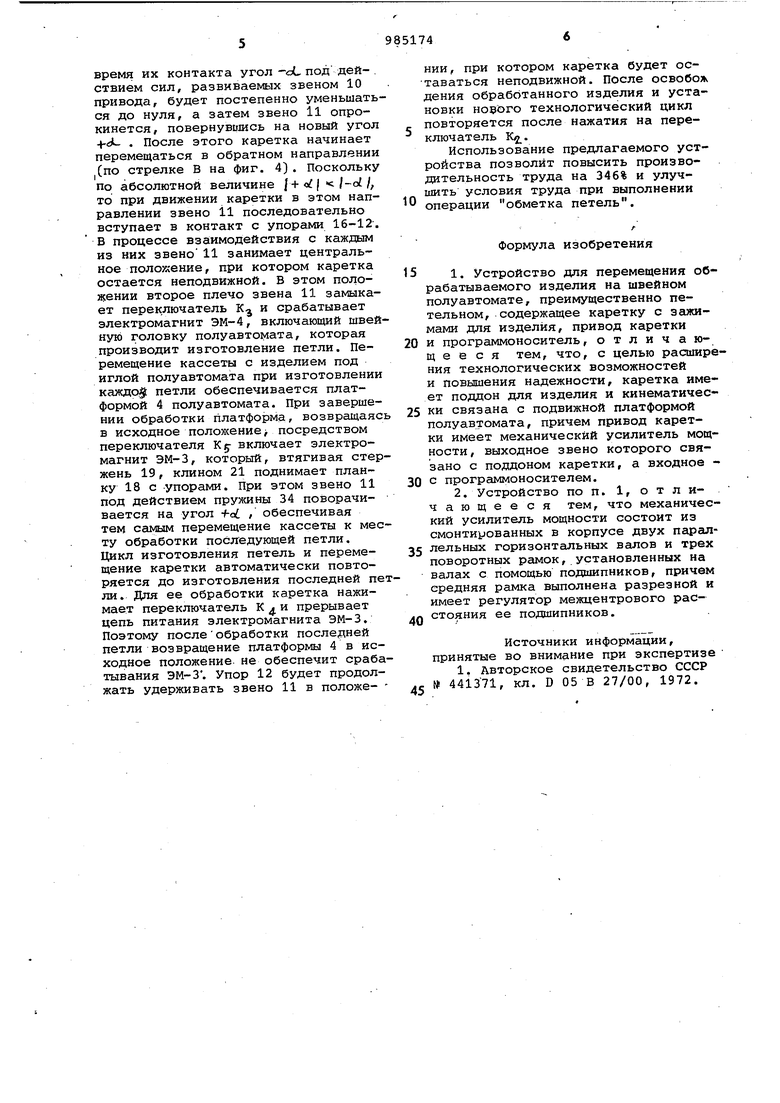

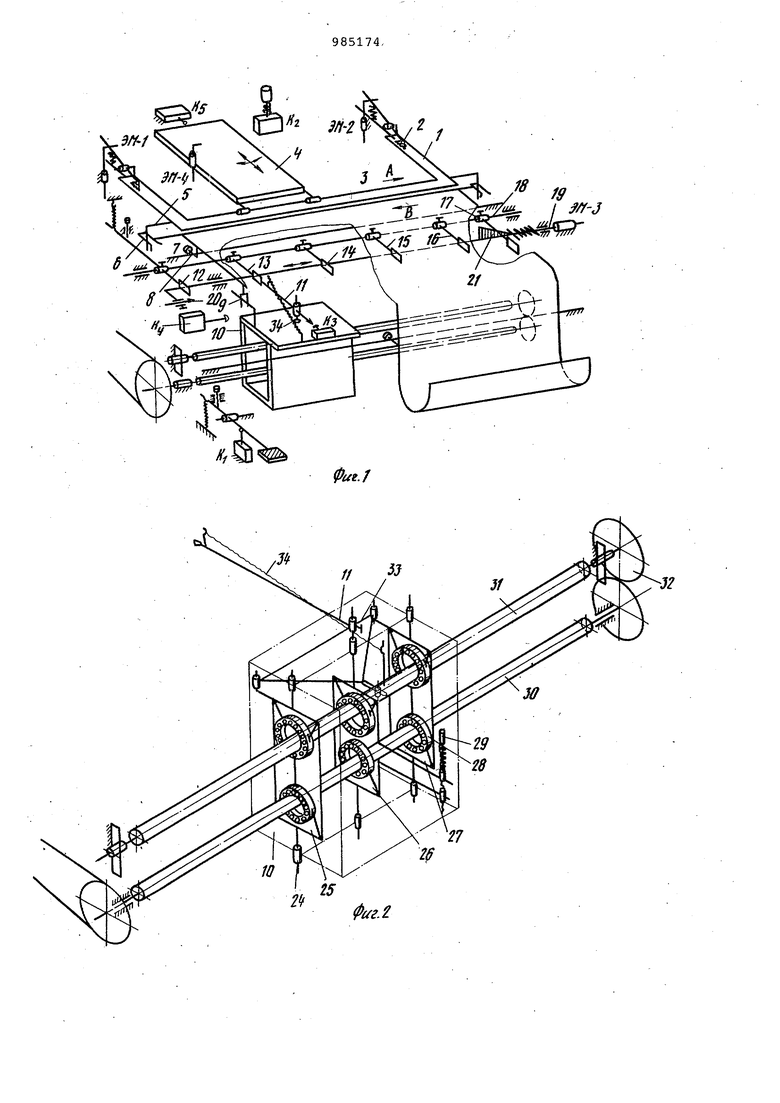

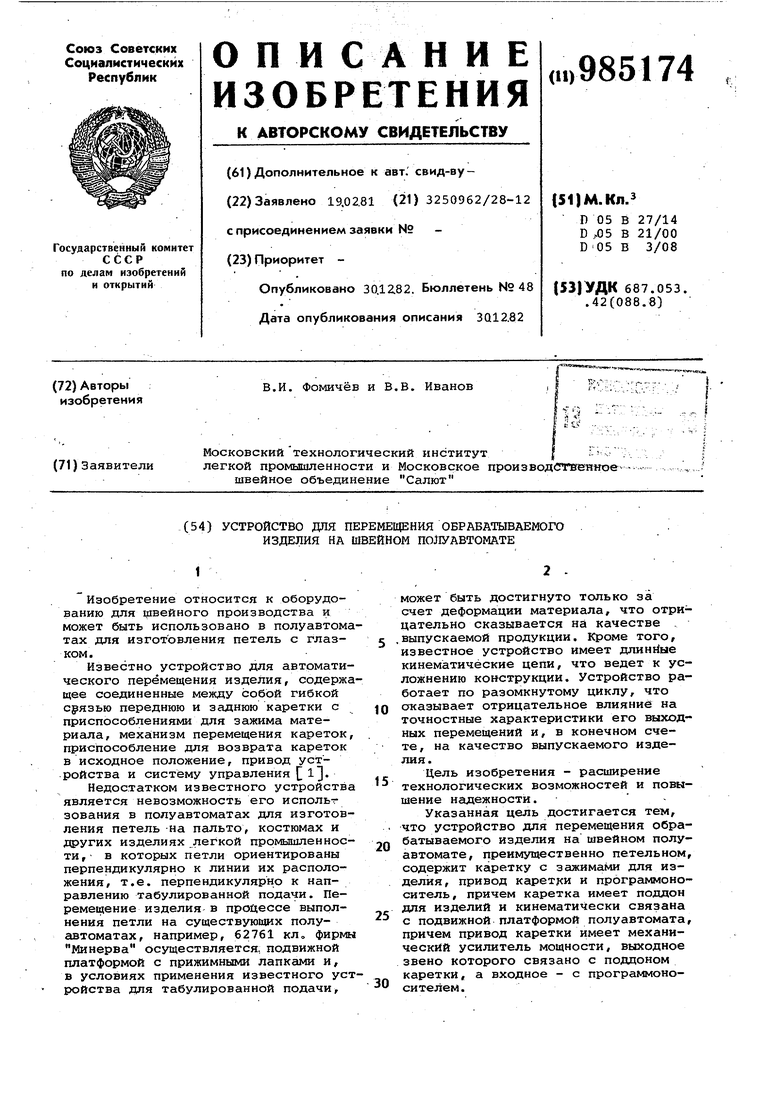

На фиг. 1 изображена кинематическая схема предлагаемого устройства , на фиг. 2 - кинематическая схема механического усилителя , на фиг. 3 : схема кинематического замыкания пальцев кассеты с прорезями поддона j на фиг. 4 - кинематическая схема взаимодействия переключателей с упорами.

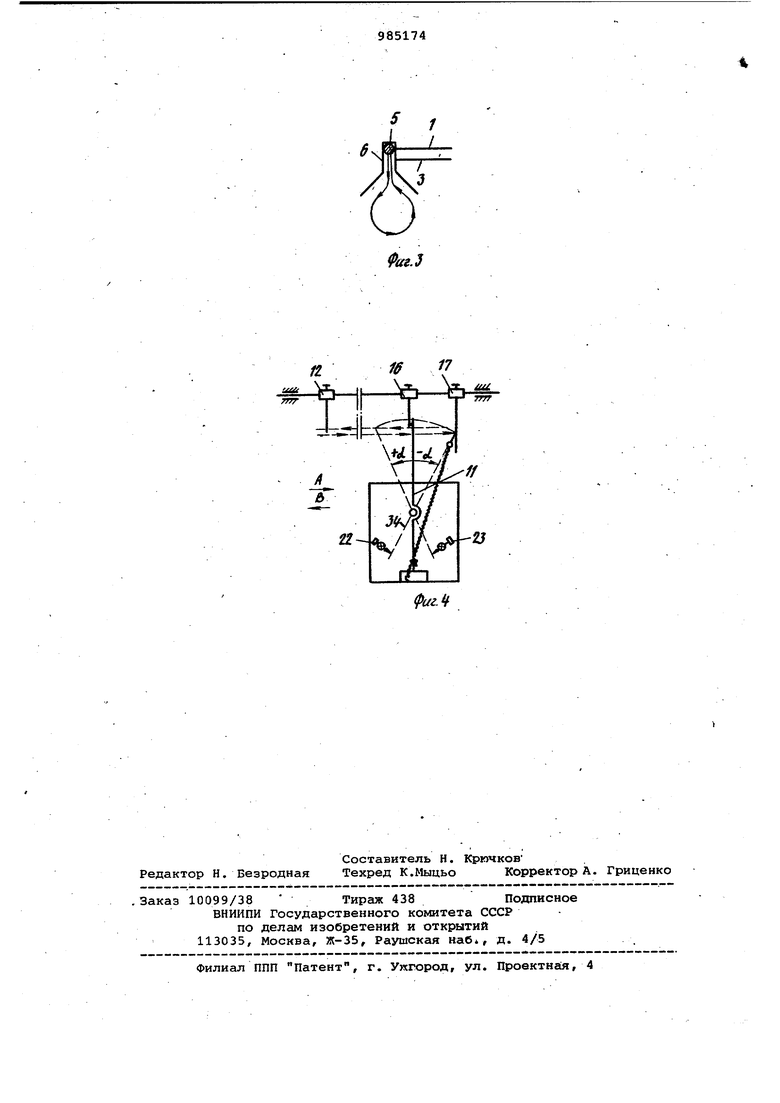

Устройство содержит П-образную плоскую каретку 1 (фиг. 1), по краям которой размещены подпружиненные зажимы, 2 для фиксации изделия и поддон 3,- служащий для поддержания обрабатываемого изделия. Каретка 1 посредством шлицевого соединения связана с платформой 4 полуавтомата (не показан), которая осуществляет перемещение кассеты при изготовлении петли. Табулированная подача изделия осуществляется фрикционным приводом. Для обеспечения этого каретка 1 при пойощи пальцев 5 связана с прорезями б поддона, перемещающегося На катках 7 по направляющим 8. Взаимодействие пальца 5 с прорезью. 6 в процессе изготовления глазка петли показано на фиг. 3 Поддон 6 вилкой 9 связан с. выходным звеном 10 механического усилителя мощности. Входное звено 11 механического усилителя поочередно взаимодействует с флажками-упорами 12-17, закрепленными на вилке 18. Величина концевого флахска 17 больще величины других вышеуказанных флажков. Для реверсирования выходных перемещений привода и отвода флажков служит подпружиненный стержень 19 с толкателем 20, который установлен на его левом конце, и клином 21. Крайние положения входного звена 11 регулируются ограничительными винтами 22 и 23 (фиг. 4).

Механический усилитель мощности

(фиг. 2) состоит из корпуса 10, ЯВ

ляющегося его вы,ходным звеном. Во втулках 24 корпуса установлены поворотные рамки 25-27, несущие подшипники 28. Крайние рамки выполнены с жестко фиксированными подшипниками, а расстояние между подшипниками средней рамки можно регулировать попружиненным винтом 29. Внутренние кольца подшипников имеют торообразную поверхность, посредством которой они находятся во фрикционном контакте с валами 30 и 31. Диаметры

последних в 1,15 раза меньше диаметров внутренних колец подшипников. Валы связаны между собой зубчатой парой 32. Вал 31 установлен в плавающих опорах. Силовое замыкание дос|тигается сжатием средней рамки 26 винтом 29. Возникающие при этом распорные усилия воспринимаются кольцами подшипников крайних рамок. Точки касания подшипников средней рамки с поверхностями валов расположены диаметрально противоположно точкам контакта валов с кольцами подшипников крайних рамок. I

Для синхронности поворота рамки

кинематически связаны между собой шарнирной тягой 33. Поворот рамок осуществляется с помощью двухпозиционного шарнирно-рычажного переключателя, состоящего из жестко закрепленного на оси средней рамки двухплечего рычага 11, являющегося входным звеном усилителя и пружины 34, установленной так, что развиваемая ею сила стремится повернуть рамки

5 вокруг вертикальной оси против часовой стрелки.

Электрическая часть предлагаемого устройства сожержит конечные переключатели К. -К,- и электромагниты ЭМ-1ЭМ-4.

0

Устройство работает следующим образом.

После включения полуавтомата производится пуск силового двигателя

5 усилителя и включение сети питания.

В исходном состоянии каретка 1 занимает крайнее левое положение, в котором звено 11 контактирует с флажком 12. При этом каретка неподвижна, а в полуавтомате производит0ся размещение обрабатываемого изделия. При нажатии педали происходит замыкание контактов переключателя К( и срабатывают электромагниты ЭМ-1 и ЭМ-2, которые поднимают лап5ки 2. Изделие размещается в поддоне 3, а его обрабатываемый участок укладывается в кассете под лапками, которые после снятия ноги с педали осуществляют его фиксацию. Затем

0 переключателем приводят в деист-, вие электромагнит ЭМ-3, втягивающий стержень 19, который клином 21 поворачивает валик 18, убирая упор 12. Одновременно с этим стержень толка5телем опрокидывает звено 11 на угол - oL по часовой стрелке (фиг. 4). В результате возникшей некомпланарности осей вращения валов и подшипников выходное звено привода 10 дви0жется вправо (по стрелке А), увлекая за собой кассету с изделием. Величина угла з1 такова, что в процессе указанного движения звено 11 проХодит мимо упоров 12-16, а вступает

5 в контакт только с упором 17, За

время их контакта угол -oL под дей-. ствием сил, развиваемых звеном 10 привода, будет постепенно уменьшаться до нуля, а затем звено 11 опрокинется, повернувишсь на новый угол . После этого каретка начинает перемещаться в обратном направлении (по стрелке В на фиг. 4). Поскольку

по абсолютной величине . l-ot/, то при движении каретки в этом направлении звено il последовательно вступает в контакт с упорами 16-12. В процессе взаимодействия с каждым из них звено 11 занимает центральное положение, при котором каретка остается неподвижной. В этом положении второе плечо звена 11 замыкает переключатель К и срабатывает электромагнит ЭМ-4, включающий швейную головку полуавтомата, которая производит изготовление петли. Перемещение кассеты с изделием под иглой полуавтомата при изготовлении каждой петли обеспечивается платформой 4 полуавтомата. При завершении обработки платформа, возвращаяс в исходное положение j посредством переключателя Kg- включает электромагнит ЭМ-3, который, втягивая стержень 19, клином 21 поднимает планку 18 с упорами. При этом звено 11 под действием 34 поворачивается на угол +ci. , обеспечивая тем самым перемещение кассеты к месту обработки последующей петли. Цикл изготовления петель и перемещение каретки автоматически повторяется до изготовления последней пели. Для ее обработки каретка нажимает переключатель К и прерывает цепь питания электромагнита ЭМ-3. Поэтому послеобработки последней петли возвращение платформы 4 в исходное положение не обеспечит срабатывания ЭМ-3. Упор 12 будет продолжать удерживать звено 11 в положе-

НИИ, при котором каретка будет оставаться неподвижной. После освобож дения обработанного изделия и установки нового технологический цикл

повторяется после нажатия на переключатель К,.

Использование предлагаемого устройства позволит повысить производительность труда на 346% и улучшить условия труда при выполнении

операции обметка петель.

Формула изобретения

15 1. Устройство для перемещения обрабатываемого изделия на швейном полуавтомате, преимущественно петельном, содержащее каретку с зажимами для изделия, привод каретки

20 и программоноситель, о т л и ч а ющ е е с я тем, что, с целью расширения технологических возможностей и повышения надежности, каретка имеет поддон для изделия и кинематически связана с подвижной платформой полуавтомата, причем привод каретки имеет механический усилитель мощности, выходное звено которого связано с поддоном каретки, а входное 30 с программоносителем.

2. Устройство по п. 1, о т л ичающееся тем, что механический усилитель мощности состоит из смонтированных в корпусе двух пгфал35 лельных горизонтальных валов и трех поворотных рамок,.установленных на валах с помощью подшипников, причем средняя рамка выполнена разрезной и имеет регулятор межцентрового расд- стояния ее подшипников.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 45 № 441371, кл. D 05 В 27/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| Полуавтомат для сборки изделий типа галетных переключателей | 1981 |

|

SU1069971A1 |

| Система управления швейным полуавтоматом для выполнения строчек по заданному контуру | 1972 |

|

SU441370A1 |

| Полуавтомат для прошивки деталей и узлов швейных изделий | 1958 |

|

SU121331A1 |

| Установка для многострунной резки и укладки кирпича на сушильные вагонетки | 1984 |

|

SU1186497A1 |

| Полуавтомат для стачивания деталей по заданному контуру | 1974 |

|

SU506665A1 |

| Швейный полуавтомат для выполнения коротких строчек | 1976 |

|

SU616351A1 |

| Механический усилитель мощности | 1980 |

|

SU877177A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

16 17

23

Авторы

Даты

1982-12-30—Публикация

1981-02-19—Подача