(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ

НА BHytPEHHrara ПОВЕРХНОСТБ гильзы

I

Изобретение относится к трубопрокатному производству, в частности к инструменту трубопрокатных станов.

Для уменьшения коэффициента трения между трубой и оправкой при прокатке на внутреннюю поверхность трубной заготовки перед подачей ее в трубопрокатный стан наносят смазку. Смазка должна наноситься равномерно по длине и периметру трубы. При невыполнении этого условия наблюдеется повышенный износ оправки и ухудшение качества внутренней поверхности трубы.

Известен способ подачи смазки в полость трубной заготовки в виде смазки, заключенной в оболочку из сгораемого материала 1.

Смазка, подаваемая внутрь трубной заготовки таким способом, сосредотачивается на концах или в середине гильзы, что приводит к ее местному вдавливанию при прокатке и, как результат, к браку по раковинам.

Известно устройство для подачи смазки в трубную заготовку, которое предназначено для дозированной подачи смазки внутрь трубной заготовки перед прокаткой, содержащее емкость для смазочного материала, внутри которого находится горизонтальная мешалка, имеется горизонтальный шнек для

выдавливания смазки в приемный цилиндр, который закреплен на тележке, перемещаюшейся в направлении, совпадающем с продольной осью трубной заготовки. Тележка снабжена фотоэлементом. После сигнала о подаче трубной заготовки тележка соверща ет ход вперед и останавливается в таком положении, что передний торец приемного цилиндра примыкает к заднему торцу заготовки. Шток пневмоцилиндра совершает ход и выталкивает порцию смазки в трубную

10 заготовку 2.

Указанное .устройство не обеспечивает равномерное нанесение смазки по длине внутренней поверхности трубной заготовки, так как шток пневмоцилиндра подает смазку внутрь гильзы порциями в определенное место, а не рассредотачивает ее по всей внутренней поверхности трубной заготовки. Кроме того, указанное устройство требует точной установки его по оси прокатки и является сложным в изготовлении и применении. Наиболее близким по технической сущг

ности к изобретению является устройство для смазки внутренней поверхности гильз, содержащее оправочный стержень с корот кой оправкой на конце и расположенную

перед оправкой смазочную емкость .в виде смазочного ерша. Смазочный ерш состоит из набора кольцевых пластин, установленных на полом стержне с зазором между собой 3.

Указанное устройство применимо при использовании только консистентных смазок и не обеспечивает равномерного нанесения жидких смазок.

Целью изобретения является повышение равномерности распределения жидкой смазки.

Цель достигается тем, что в устройстве, включающем оправочный стержень с короткой оправкой на конце и расположенную перед оправкой смазочную емкость, смазочная емкость выполнена в виде оолуцилиндрического желоба, закрытого с торцов стенками и наполовину продольно сверху крышкой, имеющей продольную калиброванную щель, и снабженного опорами в виде тел вращения с диаметром, составляющим 0,7- 0,95 диаметра оправки, и соединенными осями с торцовыми стенками полуцилиндрического желоба по его оси.

Изготовление опор диаметром, равным 0,70-0,95 диаметра. оправки, обеспечивает свободный вход желоба в полость трубной заготовки и возможность его вращения в трубе при прокатке в косовалковом обкатном стане на короткой неподвижной оправке и равномерное распределение смазки по поверхности гильзы.

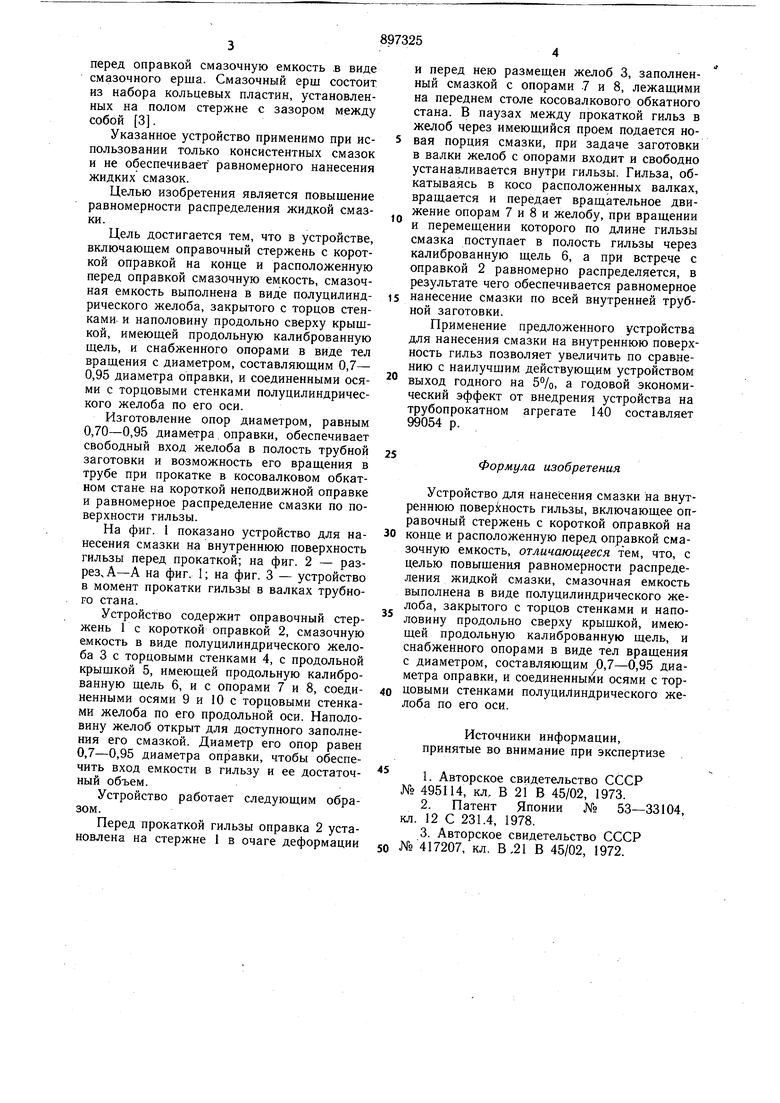

На фиг. 1 показано устройство для нанесения смазки на внутреннюю поверхность гильзы перед прокаткой; на фиг. 2 - разрез, А-А на фиг. 1; на фиг. 3 - устройство в момент прокатки гильзы в валках трубного стана.

Устройство содержит оправочный стержень 1 с короткой оправкой 2, смазочную емкость в виде полуцилиндрического желоба 3 с торцовыми стенками 4, с продольной крыщкой 5, имеющей продольную калиброванную щель 6, и с опорами 7 и 8, соединенными осями 9 и 10 с торцовыми стенками желоба по его продольной оси. Наполовину желоб открыт для доступного заполнения его смазкой. Диаметр его опор равен 0,7-0,95 диаметра оправки, чтобы обеспечить вход емкости в гильзу и ее достаточный объем.

Устройство работает следующим образом.

Перед прокаткой гильзы оправка 2 установлена на стержне 1 в очаге деформации

и перед нею размещен желоб 3, заполненный смазкой с опорами 7 и 8, лежащими на переднем столе косовалкового обкатного стана. В паузах между прокаткой гильз в желоб через имеющийся проем подается новая порция смазки, при задаче заготовки в валки желоб с опорами входит и свободно устанавливается внутри гильзы. Гильза, обкатываясь в косо расположенных валках, вращается и передает вращательное движение опорам 7 и 8 и желобу, при вращении и перемещении которого по длине гильзы смазка поступает в полость гильзы через калиброванную щель 6, а при встрече с оправкой 2 равномерно распределяется, в результате чего обеспечивается равномерное

нанесение смазки по всей внутренней трубной заготовки.

Применение предложенного устройства для нанесения смазки на внутреннюю поверхность гильз позволяет увеличить по сравнению с наилучщим действующим устройством

выход годного на 5%, а годовой экономический эффект от внедрения устройства на трубопрокатном агрегате 140 составляет 99054 р.

Формула изобретения

Устройство для нанеЬения смазки на внутреннюю поверхность гильзы, включающее оправочный стержень с короткой оправкой на

конце и расположенную перед оправкой смазочную емкость, отличающееся тем, что, с целью повышения равномерности распределения жидкой смазки, смазочная емкость выполнена в виде полуцилиндрического желоба, закрытого с торцов стенками и наполовину продольно сверху крышкой, имеющей продольную калиброванную щель, и снабженного опорами в виде тел вращения с диаметром, составляющим 0,7-0,95 диаметра оправки, и соединенными осями с торцовыми стенками полуцилиндрического желоба по его оси.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 495114, кл.. В 21 В 45/02, 1973.

2.Патент Японии № 53-33104, кл. 12 С 231.4, 1978.

3.Авторское свидетельство СССР № 417207, кл. В,21 В 45/02, 1972. Направление ра1М,ен1(Я при f.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения смазки на внутреннюю поверхность гильзы | 1981 |

|

SU956085A1 |

| Устройство для подачи жидкости на внутреннюю поверхность труб | 1981 |

|

SU986534A1 |

| Способ получения гильз на прошивном стане | 1978 |

|

SU749467A1 |

| Способ производства труб на непрерывном стане | 1977 |

|

SU680773A1 |

| Технологический инструмент непрерывного стана оправочной прокатки труб | 1990 |

|

SU1734901A1 |

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Оправочный стержень трубопрокатного стана | 1980 |

|

SU880527A1 |

| Устройство для смазки гильзы изнутри | 1985 |

|

SU1319953A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

Авторы

Даты

1982-01-15—Публикация

1980-04-08—Подача