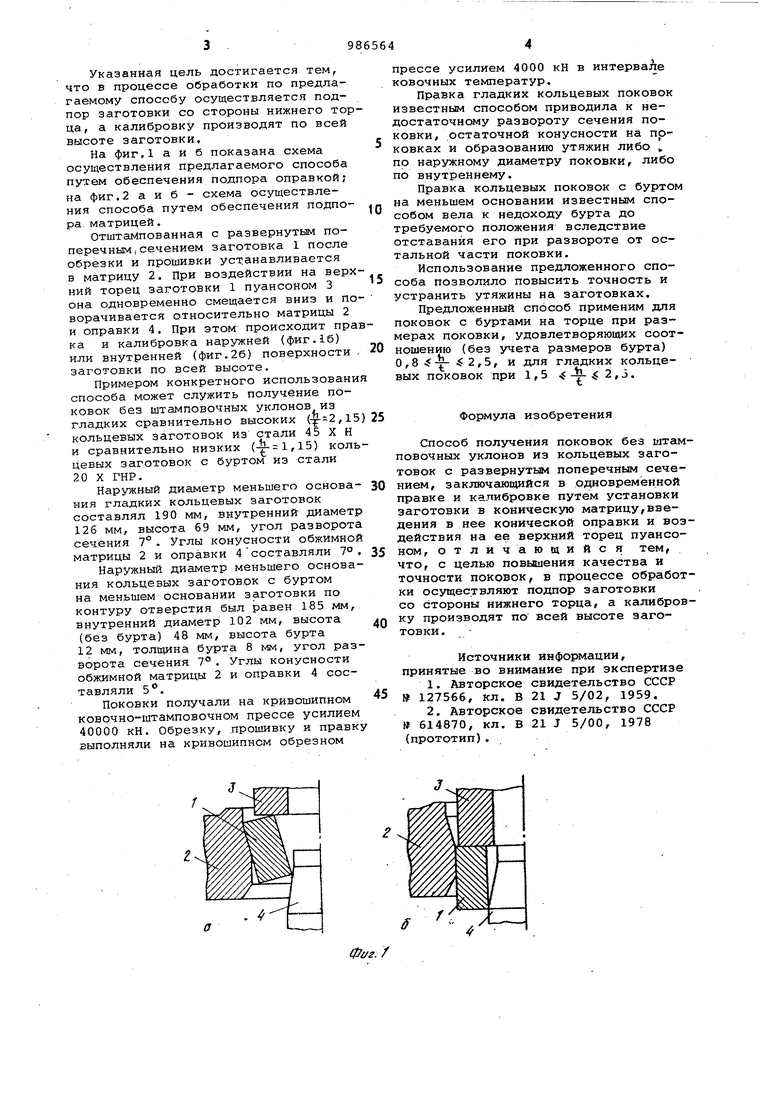

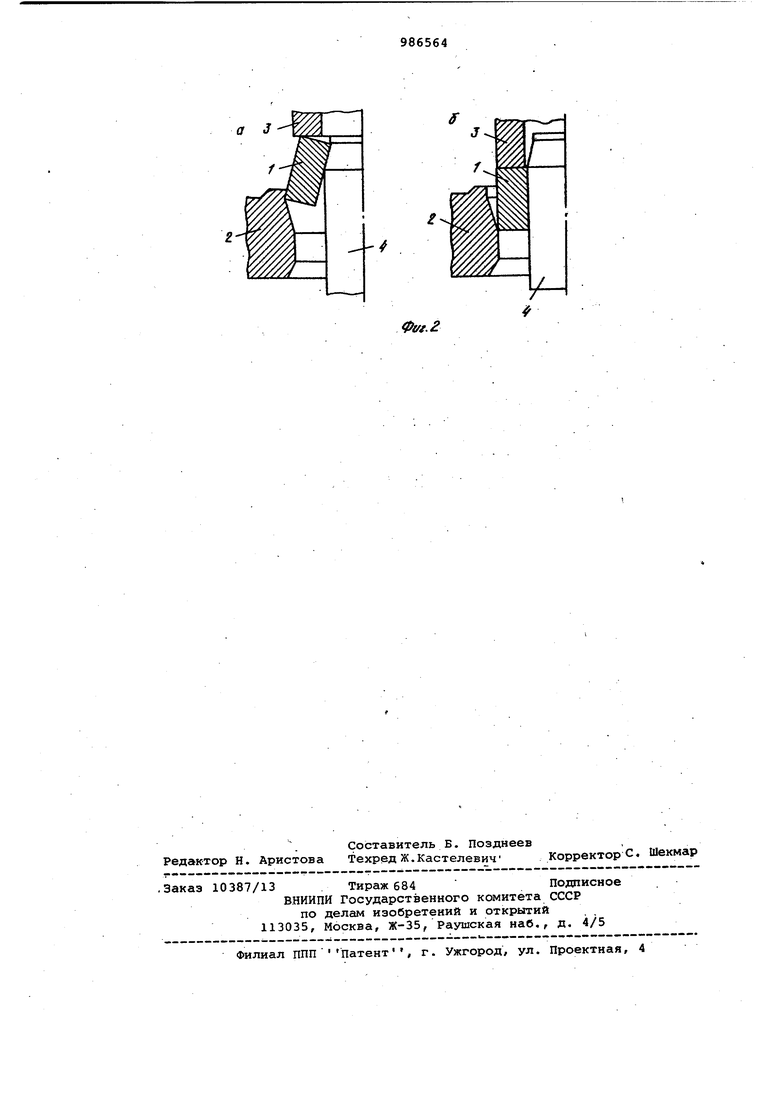

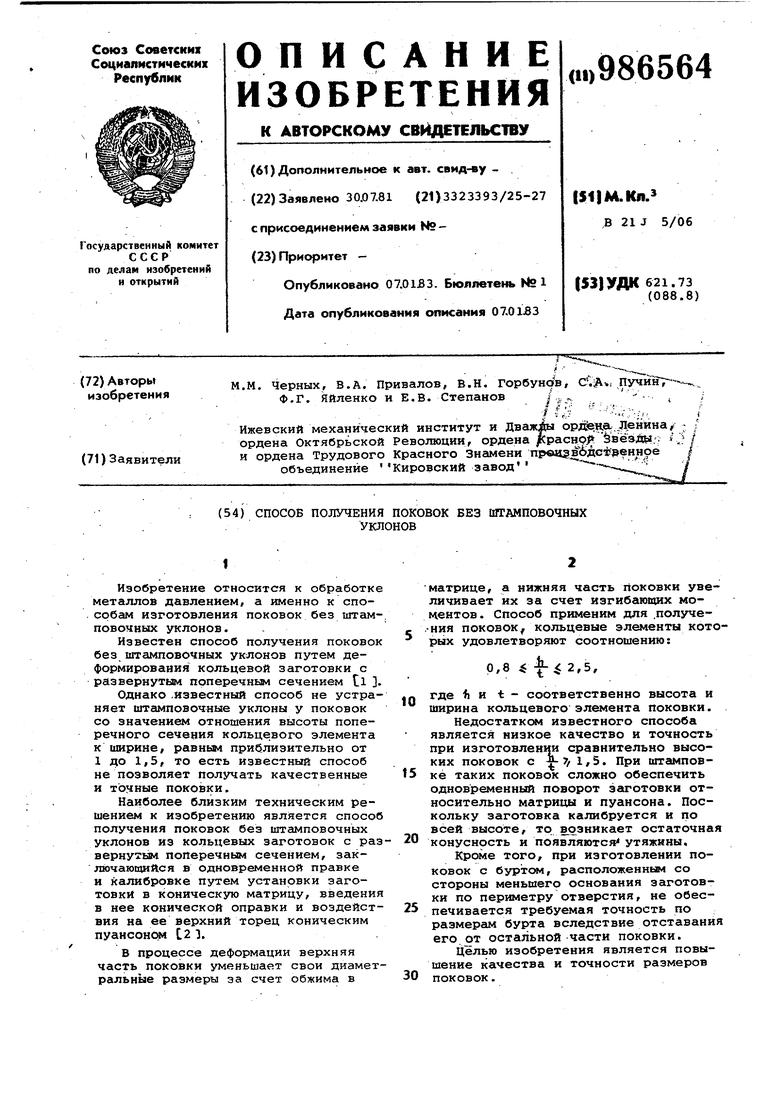

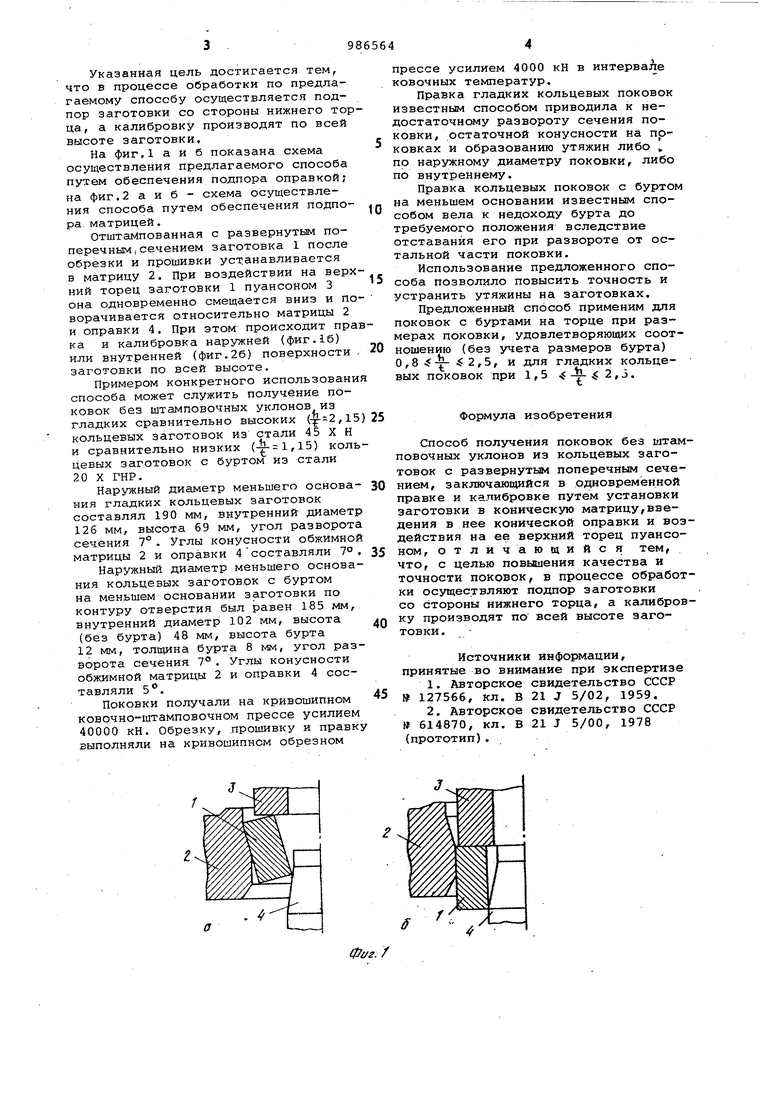

Указанная цель достигается тем, что в процессе обработки по предлагаемому способу осуществляется подпор заготовки со стороны нижнего тор ца, а калибровку производят по всей высоте заготовки. На фиг.1 а и б показана схема осуществления предлагаемого способа путем обеспечения подпора оправкой; на фиг.2 а и б - схема осуществления способа путем обеспечения подпора матрицей. Отштампованная с развернутым поперечным .сечением заготовка 1 после обрезки и прошивки уст.анавливается в матрицу 2. При воздействии на верх ний торец заготовки 1 пуансоном 3 она одновременно смещается вниз и по ворачивается относительно матрицы 2 и оправки 4. При этом происходит пра ка и калибровка наружней (фиг.16) или внутренней (фиг.26) поверхности заготовки по всей высоте. Примером конкретного использовани способа может служить получение поковок без штамповочных уклонов из гладких сравнительно высоких (,15 кольцевых заготовок из стали 45 X Н и сравнительно низких (,i5) коль цевых заготовок с буртом из стали 20 X ГНР. Наружный диаметр меньшего ос.нова ния гладких кольцевых заготовок составлял 190 мм, внутренний диаметр 126 мм, высота 69 мм, угол разворота сечения 7°. Углы конусности обжимной матрицы 2 и оправки 4составляли 7° Наружный диаметр меньшего основа ния кольцевых заготовок с буртом на меньшем основании заготовки по контуру отверстия был равен 185 мм, внутренний диаметр 102 мм, высота (без бурта) 48 мм, высота бурта 12 мм, толщина бурта 8 мм, угол раз ворота сечения 7. Углы конусности обжимной матрицы 2 и оправки 4 составляли 5. Поковки получали на кривошипном ковочно-штамповочном прессе усилием 40000 кН. Обрезку, прошивку и правк выполняли на кривошипном обрезном прессе усилием 4000 кН в интервале ковочных температур. Правка гладких кольцевых поковок известным способом приводила к недостаточному развороту сечения поковки, .остаточной конусности на поковках и образованию утяжин либо по наружному диаметру поковки, либо по внутреннему. Правка кольцевых поковок с буртом на меньшем основании известным способом вела к недоходу бурта до требуемого положения вследствие отставания его при развороте от остальной части поковки. Использование предложенного способа позволило повысить точность и устранить утяжины на заготовках. Предложенный способ применим для поковок с буртами на торце при размерах поковки, удовлетворяющих соотношению (без учета размеров бурта) 0,,5, и для гладких кольцевых поковок при 1,5 -Ь. 2,j, Формула изобретения Способ получения поковок без штамповочных уклонов из кольцевых заготовок с развернуть поперечным сечением, заключающийся в одновременной правке и калибровке путем установки заготовки в коническую матрицу,введения в нее конической оправки и воздействия на ее верхний торец пуансоном, отличающийс я тем, что, с целью повьпаения качества и точности поковок, в процессе обработки осуществляют подпор заготовки со стороны нижнего торца, а калибровку производят по всей высоте заготовки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 127566, кл. В 21 J 5/02, 1959. 2,Авторское свидетельство СССР № 614870, кл. В 21 J 5/00, 1978 (прототип).

I

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поковок без штамповочных уклонов | 1984 |

|

SU1209356A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ изготовления кольцевых поковок | 1983 |

|

SU1139553A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Кольцевая заготовка для объемной штамповки | 1988 |

|

SU1532171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2009 |

|

RU2421295C1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-30—Подача