1

Изобретение относится к области куа- нечно-прессового оборудования и может быть использовано при изготовлении стержневых деталей с головками.

Известен штамп для высадки головок на стержнях, содержащий поворотный оси матричный блок с диаметрально противоположно размещенными по оси, перпендикуля рной к оси поворота блока, матрицами tl .ю

Известен поворотный штамп для вьюедки головок на стержнях, содержащий смонтированные на нижней плите поворот ный матричный блок и механизм фиксации jj в виде подпружиненных фиксаторов для матричного блока, а также размещенный на верхней плите пуансон С 2 .

Однако известный штамп содержит длинную цепочку элементов последователь-20 но срабатьтаюших при фиксировании матуричного блока, что снижает надежность работы штампа и его производительности.

Целью изобретения является повышение надежности работы штампа и повыше ние его производительности.

Поставленная цель достигается за счет того,. что поворотный штамп для вь садки головок на стержнях, содержащий смонтировшшые на нижней плите поворотный матричный блок и механизм фиксации в виде двух подпружиненных фиксаторов для матричного блока, а также размещенный на верхней плите пуансон, снабжен жестко закрепленными на верхрней плите тягами и размещенными на них клиньями, взаимодействующими с наклонными поверхностями сквозных пазов, выполненных в фиксаторах, при этом один из клиньев установлен с возможностью возвратаю-поступательного перемещения вдоль одной из тяг, а другой клин связан с другой тягой шарнирно и подпружинен относительно нее.

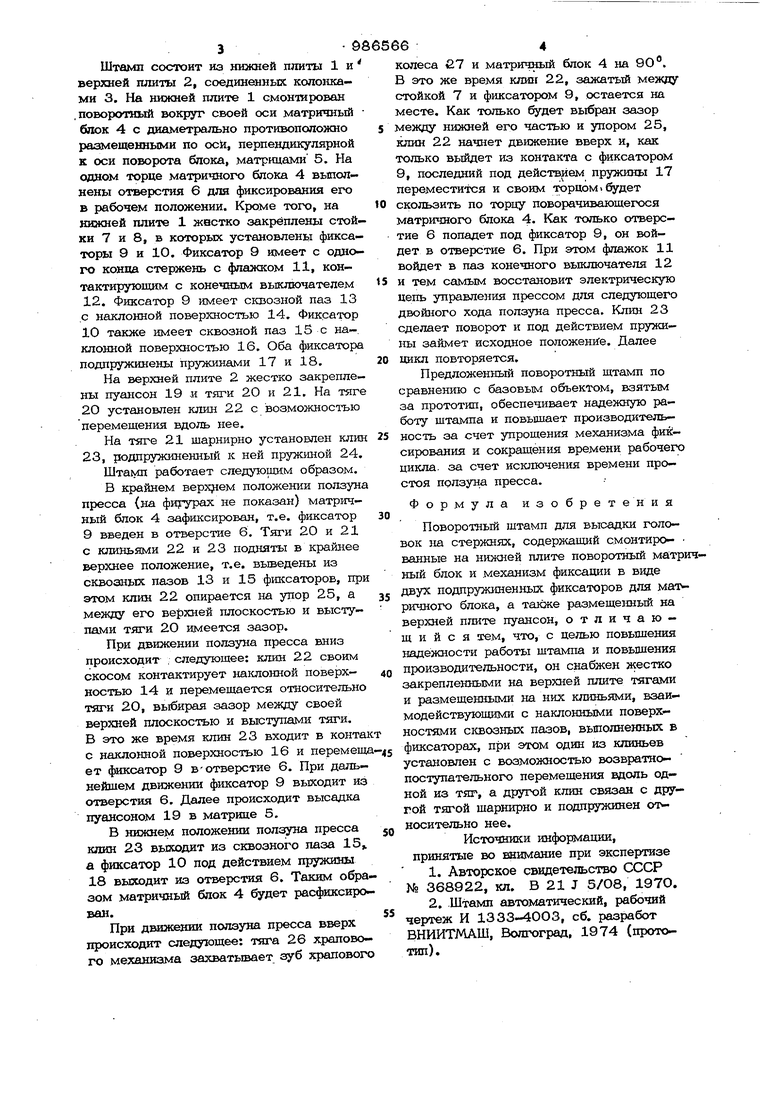

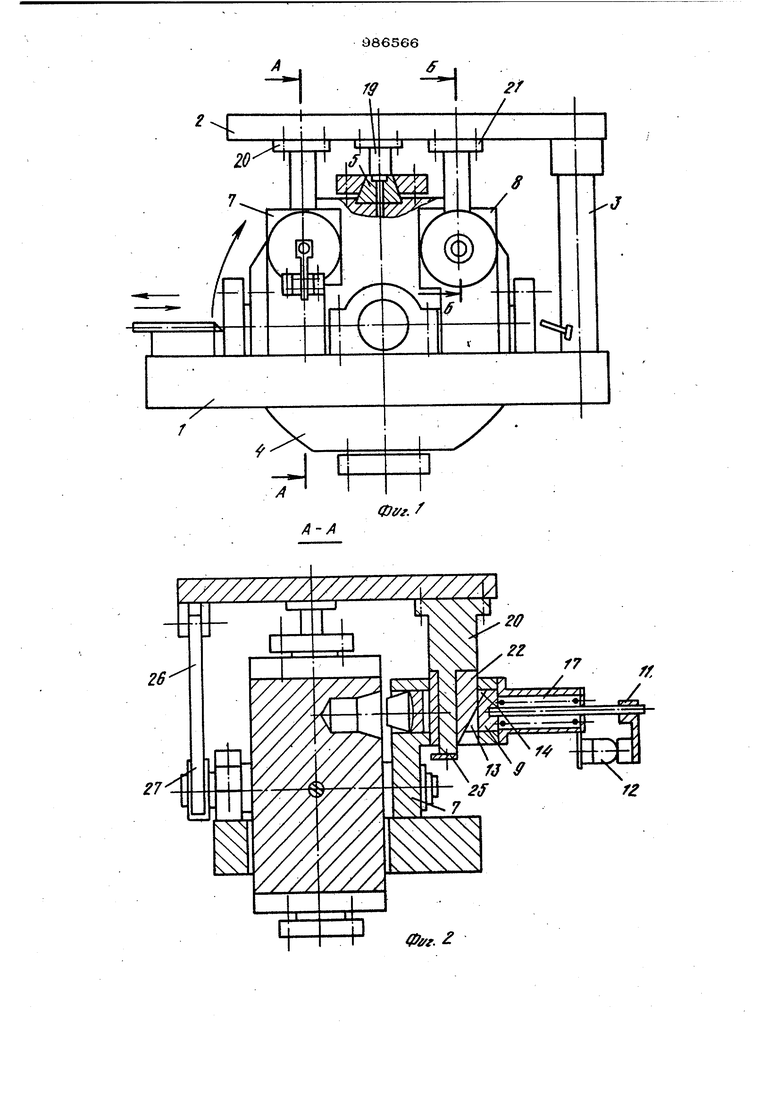

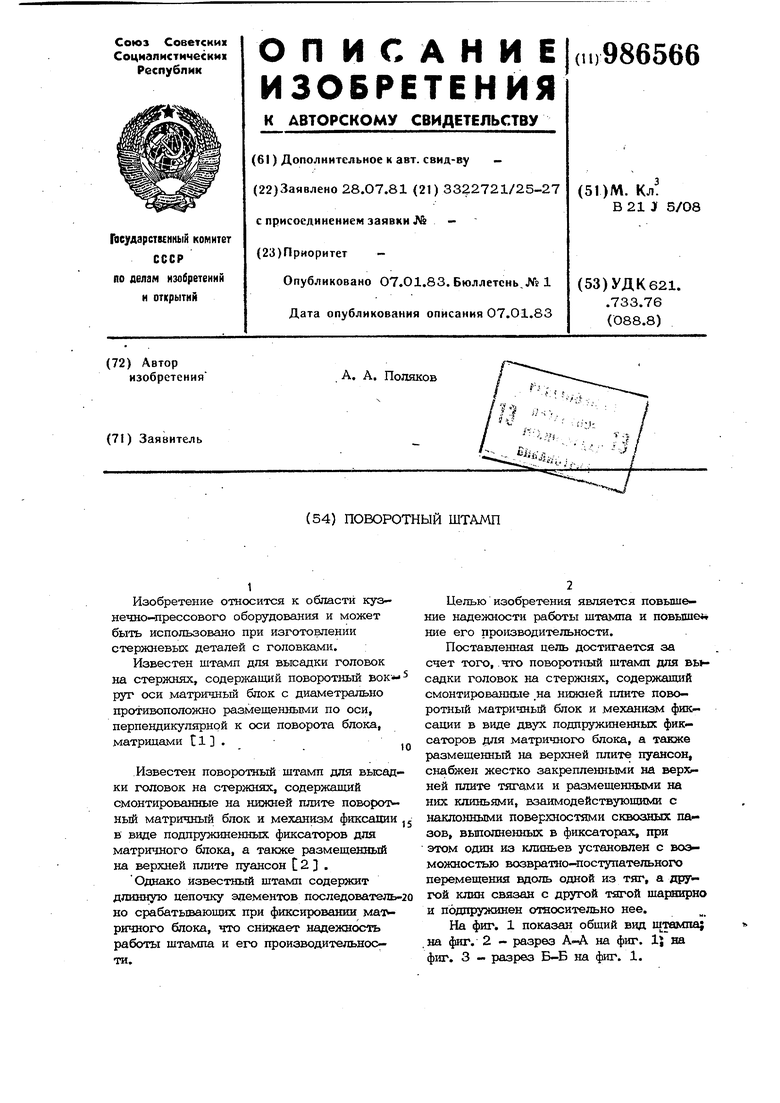

На фиг. 1 показан общий вид штампа; .на фиг. 2 - разрез А-А на фиг. Ij на фиг, 3 - разрез Б-Б на фиг. 1.

Шталш состоит из нижней плиты 1 и верхней плиты 2, соединенных колонками 3. На нижней плите 1 смонтирован .поворотный вокруг своей оси матричный блок 4 с диаметрально противоположно размещенными по оси, перпендикул5фной к оси поворота блока, матрицами 5. На одяом торце матричного блока 4 выполнены отверстия 6 для фиксирования его в рабочем положении. Кроме того, на нижней плите 1 жестко закреплены стойки 7 и 8, в которых установлены фиксаторы 9 и Ю. Фиксатор 9 имеет с од1Юго конца стержень с флажком 11, контактирующим с конечным выключателем 12. Фиксатор 9 имеет сквозной паз 13 с наклонной поверхностью 14. Фиксатор 10 также имеет сквозной паз 15 с на-. клонной поверхностью 16. Оба фиксатора подпружинены пружинами 17 и 18.

На верхней плите 2 жестко закреплены пуансон 19 и тяги 20 и 21. На тяге 20 установлен клин 22 с возможносаъю перемещения вдоль нее.

На тяге 21 шарнирно установлен клин 23, рэдпружиненный к ней пружиной 24.

Шта1уш работает следующим образом.

В крайнем верхзнем положении ползуна пресса (на фи гурах не показан) матричный блок 4 зафиксирован, т.е. фиксатор 9 введен в отверстие 6. Тяги 20 и 21 с клиньями 22 к 23 подняты в крайнее верхнее положение, т.е. вьшедены из сквозных пазов 13 и 15 фшссаторов, при этом клин 22 опирается на упор 25, а между его верхней плоскостью и выступами тяги 20 имеется зазор.

При движении ползуна пресса вниз происходит , следующее: клин 22 своим скосом контактирует наклонной поверхностью 14 и перемещается относительно тяги 20, выбирая зазор между своей верхней плоскостью и выступами тяги. В это же время клин 23 входит в контак с наклонной поверхностью 16 и перемеща ет фиксатор 9 в-отверстие 6. При даль- нейщем движении фиксатор 9 выходит из отверстия 6. Далее происходит высадка пуансоном 19 в матрице 5.

В нижнем положении ползуна пресса клин 23 выходит из сквозного паза 15 а фиксатор 10 под действием пружины 18 выходит из отверстия 6, Таким образом матричный блок 4 будет расфиксирован.

При движении ползуна пресса вверх происходит следующее: тяга 26 храпового механизма захватьтает зуб храпового

колеса 27 и матричный блок 4 на 90. В это же время клин 22, зажатый межд стойкой 7 и фиксатором 9, остается на месте. Как только будет выбран зазор между нижней его частью и упором 25, клин 22 начнет движение вверх и, как только выйдет из контакта с фиксатором 9, последний под действием пружины 17 переместится и своим торцом v будет скользить по торцу поворачивающегося матричного блока 4. Как только отверстие 6 попадет под фиксатор 9, он войдет в отверстие 6. При этом флажок 11 войдет в паз конечного выключателя 12 и тем самым восстановит электрическую цепь управления прессом для следующего двойного хода ползуна пресса. Клин 23 сделает поворот и под действием пружины займет исходное положение. Далее цикл повторяется.

Предложенный поворотный щтамп по сравнению с базовым объектом, взятым за прототип, обеспечивает надежную работу штампа и повыщает производительность за счет упрощения механизма фий- сирования и сокращения времени рабочег цикла, за счет исюпочения времени простоя ползуна пресса.

Формула изобретения

Поворотный щтамп для высадки головок на стержнях, содержащий смонтированные на нижней плите поворотный ма:тный блок и механизм фиксации в виде двух подпружиненных фиксаторов для мат ричного блока, а также размещеашый на верхней плите пуансон, отличающийся тем, что, с целью повьпыения надежности работы щтампа и повьпдения производительности, он снабжен жестко закрепленными на верхней плите тягами и размещенными на них клиньями, взаимодействующими с наклонными поверхностями С1ШОЗНЫХ пазов, выполненных в фиксаторах, при этом один из клиньев установлен с возможностью возвратнопоступательного перемещения вдоль одной из тяг, а другой клин связан с другой тягой шарнирно и подпружинен от носительно нее.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 368922, кл. В 21 J 5/08, 1970.

2,Штамп автоматический, рабочий чертеж И 1333-4003, сб. разработ ВНИИТМАШ, Волгоград, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для высадки | 1980 |

|

SU846035A1 |

| ШТАМП ДЛЯ ВЫСАДКИ ГОЛОВОК НА СТЕРЖНЯХ | 1973 |

|

SU368922A1 |

| Штамп с двумя шаговыми ножами | 1977 |

|

SU663463A1 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| КЛИНОВОЙ ШТАМП ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ | 1973 |

|

SU405640A1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1979 |

|

SU789191A1 |

| Штамп для штамповки деталей | 1982 |

|

SU1063523A1 |

| Штамп для высадки головок деталей стержневого типа | 1989 |

|

SU1632600A1 |

| Устройство для удаления деталей из рабочей зоны штампа | 1989 |

|

SU1593758A1 |

У///////А У/////А///Л 0fff.2

Авторы

Даты

1983-01-07—Публикация

1981-07-28—Подача