(54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШТАМПСВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Выталкивающее устройство к штампу | 1985 |

|

SU1301545A1 |

| Способ автоматизированного монтажа сменного пакета штампа в прессе и устройство для его осуществления | 1986 |

|

SU1423232A1 |

| Штамп для резки сортового проката | 1980 |

|

SU933306A1 |

| Упор для вырубному штампу | 1977 |

|

SU710734A1 |

| Выталкивающее устройство к штампу | 1988 |

|

SU1516214A2 |

| Штамп для изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1983 |

|

SU1123783A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Выталкивающее устройство к штампу | 1989 |

|

SU1794576A2 |

| Устройство для подачи заготовок в рабочую зону пресса | 1981 |

|

SU963637A1 |

| Линия для динамической балансировки роторов электродвигателей | 1987 |

|

SU1490521A1 |

1

Изобретение относится к области кузнечно-прессового машиностроения, а именно к устройствам для крепления штампового инструмента на прессах.

Известно устройство для щзепления штампов, содержащее прнводшые прихваты, соединенные с плитой через промв- : жуточйый механиа 4 привода прихватов, вьшопненный в виде силового шшиндра, шток которого имеет -профилированный скос, взаимодействующий через промежуточный элемент с прихватом tl .

Недостатками известного устройства являются сложность конструкдир и обслуживания; недостаточная надежность устройства при возмогююм падё1ган дав пения рабочей среды.

Целью изобретения является повышение надежности работы и упрошенве конструкции и обслуживания.

Указанная цель достигается тем, что на профилированном скосе в конце рарбочего участка вьто гаена поверхность с образующей, параллельной оси штока.

промежуточный элемент вдшюлнен, состоящим из-двух частей с рсюпопо жеввым между упругим элементшл, а устровство снабжено установленным ва 1фвквате регулировочным механизмом н раа ввшева ным в плите устройства микровыключвтелем, взавмодейсовующим со prrosoM т/атщфй, вапр валяющими, выпопненнымя, ВЕОфвмер, в виде подвижных плавок, 9 подвижным упором, при этом упсф в

10 напрбвдяюоше снабжены отсчетвымн ШЕЯлакш.

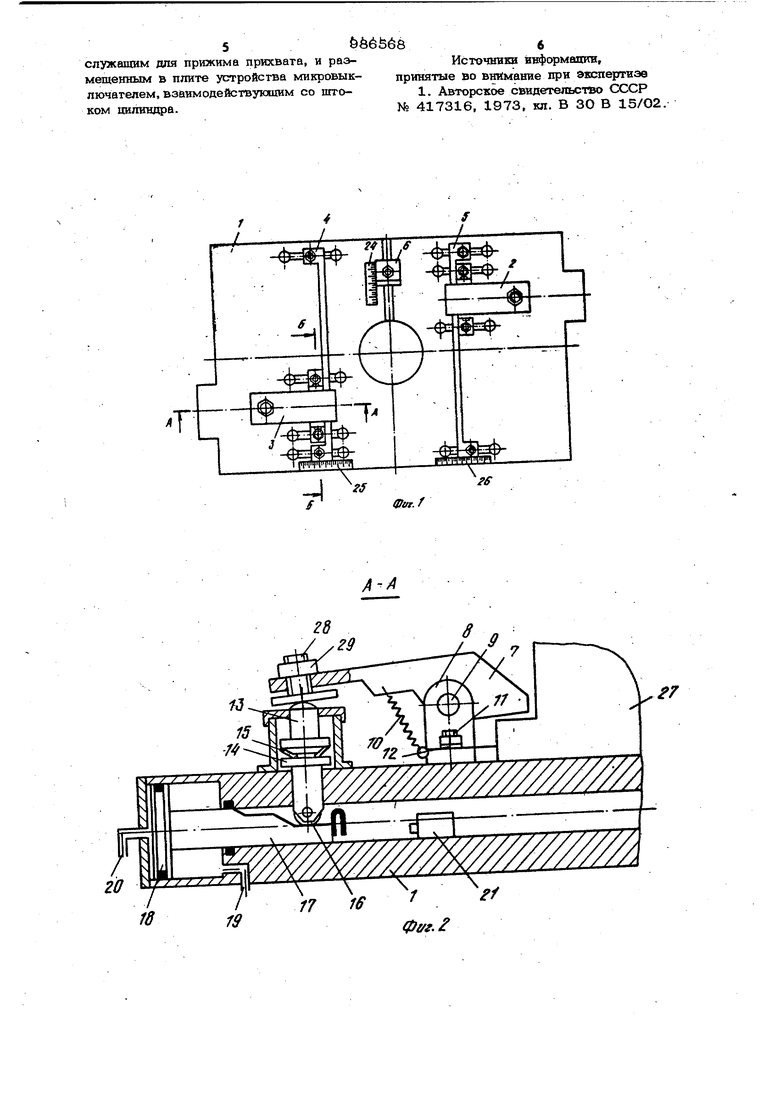

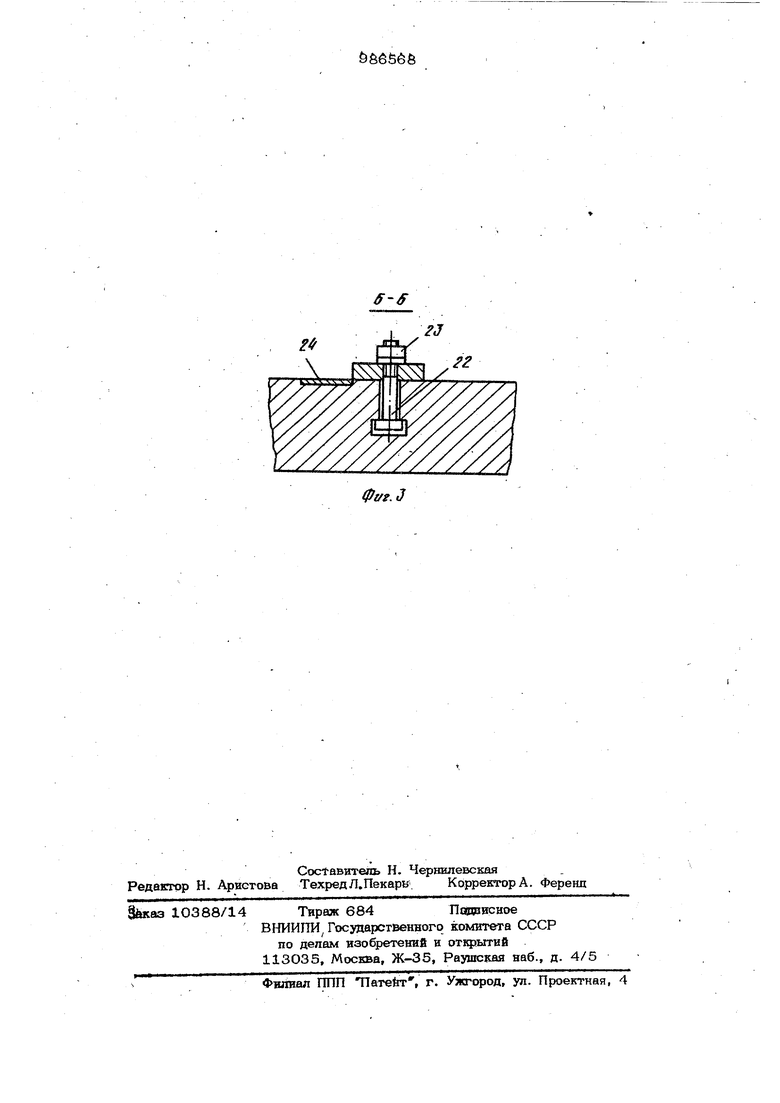

На фиг. i изображено устройство для {фвплеввн штампов, плав; ва фвг. 2paqpea А-А фиг. 1 (исходное полсиковвр

ts деталей перед установкой штампа); ва фвг. 3 - разрез Б-Б фиг. 1.

. Устройство для крепления штампов ра иющается ва плвте 1 и содержвт прюсвапы 2 в. 3, направляющие 4 и 5

20 в yriop 6. Првхваты 2 в 3 выполнены в виде двуплечего рычага 7, подввжво соедЕвенвого с корпусом 8 прв помсош осв 9 в пружввы 1О. Корпус 8 подввзвн но соеда1нен с плитой 1 с помойшю 6cwiгов 11 с гайками 12 и пазов, вьшолненных в плите 1. Рычаг 7 опирается одним концом на приводной механизм, состоящий из толкателей 13 и 14, между которыми размещена пружина 15, вьтолненная, например, тарельчатой. Торец толкателя 14 через ролик 16 опирается на профилированный скос штока 17, соединенно с поршнем 18, который размещен подвижно в расточке плиты. Концы рабочего участка профилированного скоса, выполнены в виде поверх ности, параллельной оси штока 17. Подвод Воздуха или другого рабочего тела поршню осуществляют каналы 19 и 2О. В отверстии плиты 1 размещен микро выключатель 21, который взаимодейству ет с торием щтока 17 и соединен с целью управления прессом. Направляющие 4 и 5, вьшолненные в виде планок, и упор 6 подвижно соедине 1Ы с плитой 1 с помощью болтов 22 гайками 23 и пазов. Для облегчения настройки на размер упор 6 направляющие 4 и 5 снабжены отсчетными шкалами 24, 25 и 26. Штамп, закрепленный на прессе, обозначен позицией 27. С ко1щом рычага соединен регулировочный механизм, выполненный, например, в виде винта 28 с гайкой 29. Работает устройство следующим обра зом. В исходном положении поршень 18 со штоком 17 находится в левом крайнем положении. При этом ролик 16 и толкатели 13 и 14 опускаются вниз, рычаг 7 с винтом, 2 8 под действием пружины 10 поджат к торцу толкателя 13. Штамп не закреплен, шток 17 не взаимодейству ет с микровыключателем 21. Цепь управ ления включением пресса разомкнута и ег нельзя включить. Для установки штампа 27 направляющие 4 и 5 и упор 6 с пом шью о тс четных шкал 24, 25 и 26 передв гают в соответствии с размерами штампа. Затем шггамп 27 задвигают между направляющими 4 и 5 до упора б. Для установки положения прихватов о вобождают болты 11 и гайки-12 и передвигают корпус 8, после чего фикснрувэт его положение затяжкой гаек 12 и болтов 11. Положение рабочего конца рычага 7 и усилие регулируют с помошью винта 28 и гайки 29. Для зажима штам па 27 через канал 20 подают сжатый воздух в шшиндр, поршень 18 и шток 17 перемещаются вправо до упора, при этом ролик 16, а вместе с ним толкатель 14 поднимаются вверх. Через пружину 14 движение передается толкателю 13 и дальше на рычаг 7, который, поворачиваясь вокруг оси 9, зажимает Штамп, закрепляя его на плите. Одновременно торец штока 17 нажимает на микровыключатель 21, замыкая цепь управления, и дает возможность вклкьчить пресс. Так как конечные участки профилированного скоса штока 17. выполнены в виде поверхностей, параллельных оси штока , то после того, как поршень займет крайнее положение, на него не действуют осевые силы от взаимодействия с роликом 16. Поэтому после зажатия штампа давление сжатого воздуха или другой рабочей среды на поршне 18 может -быть отключено. В процессе работы при движении штока 17 от крайнего положения размыкается микровыключатель 21, Цепь Управления прессом размыкается и он останавливается. Пружина 15, помещеная между толкателями 13 и 14, позво- . ляет компенсировать разницу в толщине плиты штампа, сохраняя при этом постоянное усилие закрепления иггампа. Применение предлагаемого устройства для крепления штампов позволит упрос тить переналадку прессов и сократить время ее проведения, упростить обслуживание устройства, исключить поломку штампов и травматизм обслуживающего персонала. ор мул-а изобретения Устройство для крепления штампов на прессе, содержащее приводные прихваты, соединенные с плитой через промежуточный механизм и механизм привода прихватов, выполненный в виде силового цилиндра, шток которого имеет профилированный скос, взаимодействующий через промежуточный элемент с прихватом7 отличающееся тем, что, с целью повышения надежности работы И упрощения конструкции и обслуживания, на профилированном скосе штока в конце рабочего участка выполнена поверхность с образунядей,параллельной оси штока, промежуточный элемент выполнен из двух частей с расположенным между ними упругим элементом, а устройство снабжено установленным на прихвате регулировочным механизмом.

5feeefees

служащим для прижима прихвата, и раз-ы1

мещетшм в плите устройства микровыкисточники информации,

лючателем, взаимодействующим со што- P i e Во внимание при экспертизе

ком цилиндра Авторское свидетельство СССР

№ 417316, 1973, кл. В 30 В 15/02.

Авторы

Даты

1983-01-07—Публикация

1978-02-13—Подача