(5) ШТАМП ДЛЯ ОБРАБОТКИ ПОШХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки полых заготовок | 1983 |

|

SU1119754A2 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

| Штамп совмещенного действия для формообразования и пробивки отверстия | 1976 |

|

SU664720A1 |

| Штамп для обрезки торцов трубных заготовок | 1982 |

|

SU1038109A1 |

| Штамп для пробивки пазов | 1984 |

|

SU1222358A1 |

| Штамп для обработки штучныхзАгОТОВОК | 1978 |

|

SU801940A1 |

. . , Изобретение относится к технологической оснастке длялистовой штамповки и может быть использовано при пробивке отверстий в заготовках трубчатой формы. Известен автомат для обработки полых изделий, снабженный неподвижным упором и прижимом, выполненным в виде ступенчатого подпружиненного стерж ня и перемещающимся совместно со стой- I 1 т кои L1J. Однако это устройство не позволяет обрабатывать детали трубчатой формы, не имеющие,дна. Известен штамп для обработки полых цилиндрических заготовок, содержащий пуансон, ступенчатую матрицу-оправку, консольно закрепленную на неподвижной плите и имеющую бурт со стдроны, противоположной рабочему торцу, подпружиненный прижиму 2j. Однако в известном штампе также нельзя обрабатывать детали трубчатой формы, так как их невозможно зафиксировать на оправке-матрице, и кроме того, привод прижима в известном штампе осуществляется вручную оператором.. Цель изобретения - обработка заготовки трубчатой формы. Поставленная цель достигается тем, что в матрице-оправке выполнен по меньшей мере один продольный паз, расположенный на рабочей ступени параллельно оси матрицы-олравки, а на нерабочей ступени - наклонно на расстоянии от оси, увеличивающемся в направлении от бурта, штамп снабжен клиновым приводом перемещения прижима, закрепленным на подвижной плите штампа, и направляющей, установленной под углом к оси матрицы-оправки, прижим выполнен в виде тяги связанной с приводом с возможностьюперемещения вдоль паза и направляющей. Тяга выполнена в виде уголка с тупым углом при вершине снабженного

выступом, расположенным с возможностью взаимодействия с буртом через заготовку.

На матрице-оправке выполнены дополнительные пазы аналогичные с имею 5 имся и расположенные с постоянным гловым шагом, и штамп снабжен дополнительными тягами, каждая из коТорых размещена в одном из пазов.

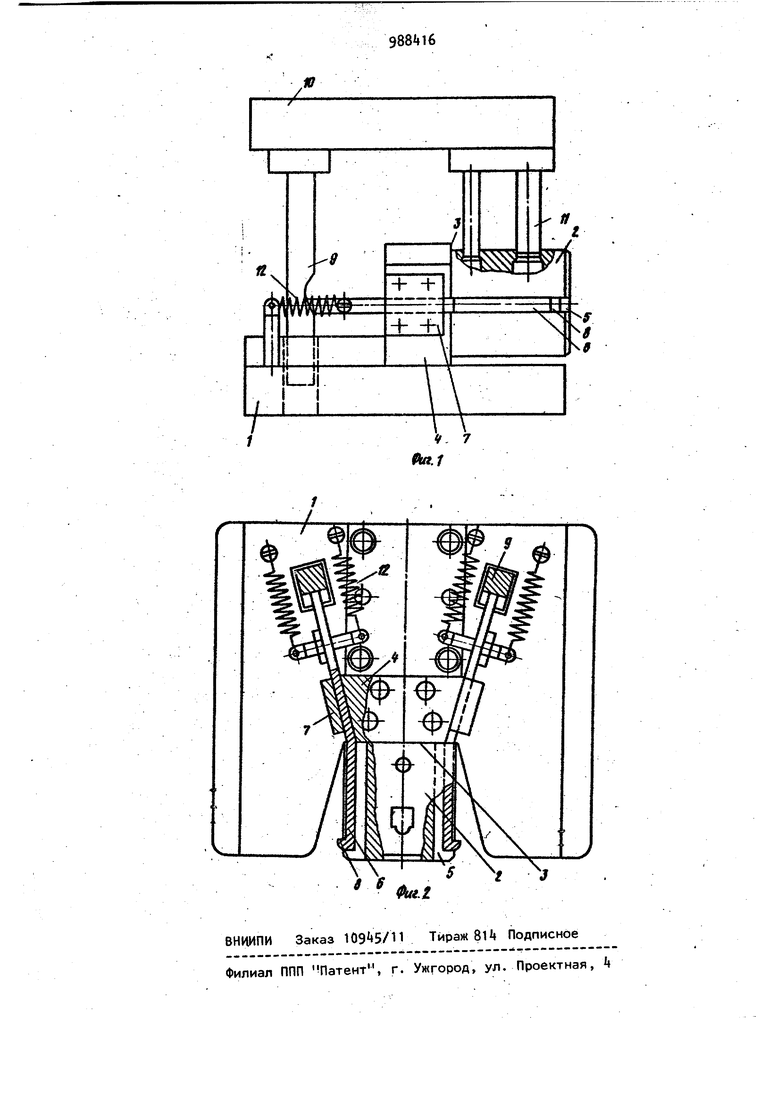

На фиг. 1 схематически изображен редлагаемый штамп, общий вид; на иг. 2 - то же, без верхней плиты, вид. в плане.

Штамп содержит неподвижную нижнюю плиту 1, на которой установлена мат- 5 рица-оправка 2 с буртом 3 и нерабочей ступенью 4, на-матрице-оправке 2 выолнены пазы 5, расположенные на рабочей ступени параллельно оси матрицы-оправки 2, а на нерабочей сту- 20 пени k - наклонно на расстоянии от оси, увеличивающемся в направлении от бурта 3 в пазах размещены прижимы 6, выполненные в виде тяг, которые имеют форму уголков с тупым углом при 5 вершине. Тяги перемещаются в направляющих 7, снабжены выступами 8, и взаимодействуют с клиновым приводом 9, закрепленным на подвижной плите 10 штампа. Штамп содержит также пуан- 30 соны 11 и пружины 12, Подтягивающие прижимы 6 к клиньям клинового привода 9.

Штамп работает,еледующим образом.

При рабочем ходе ползуна пресса 35 клиновой привод 9 взаимодействует с прижимами 6, которые, перемещаясь по направляющим 7 под действием пружины 12, своими выст:упами 8 захватывают трубчатую заготовку. Затем происходит до пробивка отверстий пуансонами 11. Далее при обратном ходе ползуна пресса пуансоны 11 выходят из детали и клинья 9 перемещают прижимы 6, растягивая пружины 12. Прижимы 6 освобождают за- 45 готовку, она свободно снимается оператором и процесс повторяется.

Штамп позволяет обрабатывать заготовку трубчатой формы с механизированным досыланием и прижимом заго- JQ товок.

формула изобретения

и направляющей.

в виде уголка с тупым углом при вершине, снабженного выступом, расположенным с возможностью взаимодействия с буртом через заготовку.

в одном из пазов.

Источники информации, принятые во внимание при экспертизе

№ 37555, кл. В 21 D 28/28, 05.01.72

с. 190, рис. 155 (прототип).

Авторы

Даты

1983-01-15—Публикация

1981-06-08—Подача