1

Устройство относится к изготовлению арматурных каркасов железобетонных изделий.

Известны устройства для контактной сварки, содержащие сварочный электрод, за1фепленный на электродержателе в виде шарнирно установленного на основании жесткого рычага 1 и 2 .

Для прижатия сварочного электрода к свариваемому изделию используют пружины различного типа: пластинчатые или спиральные. Последние воздействуют на шарнирно установленный рычаг-электродержатель.

Наиболее близким техническим решением к изобретению является устройство для сварки арматурных каркасов, содержащее станину, установленную на станине с возможностью noBojjoTa консоль, электродержатель с электродами, закреП: ленный на консоли, и механизм установки консоли в требуемое положение с приводом, связанным с консолью З .

В известных устройствах при передаче усилия прижатия от привода на электрод в работе участвуют массы передающих рычагов, которые значительно повышают инерционность передающего звена и, в конечном итоге, всей сварочной головки.

.Из-за значительной инерционности сварочной головки электрод недостаточно

,д точно следует за конфигурацией свариваемого каркаса, что приводит к непостоянству усилия прижатия, искрению и расплавлению арматуры в точке контакта с изделием, т. е. к снижению качества

J5 сварки.

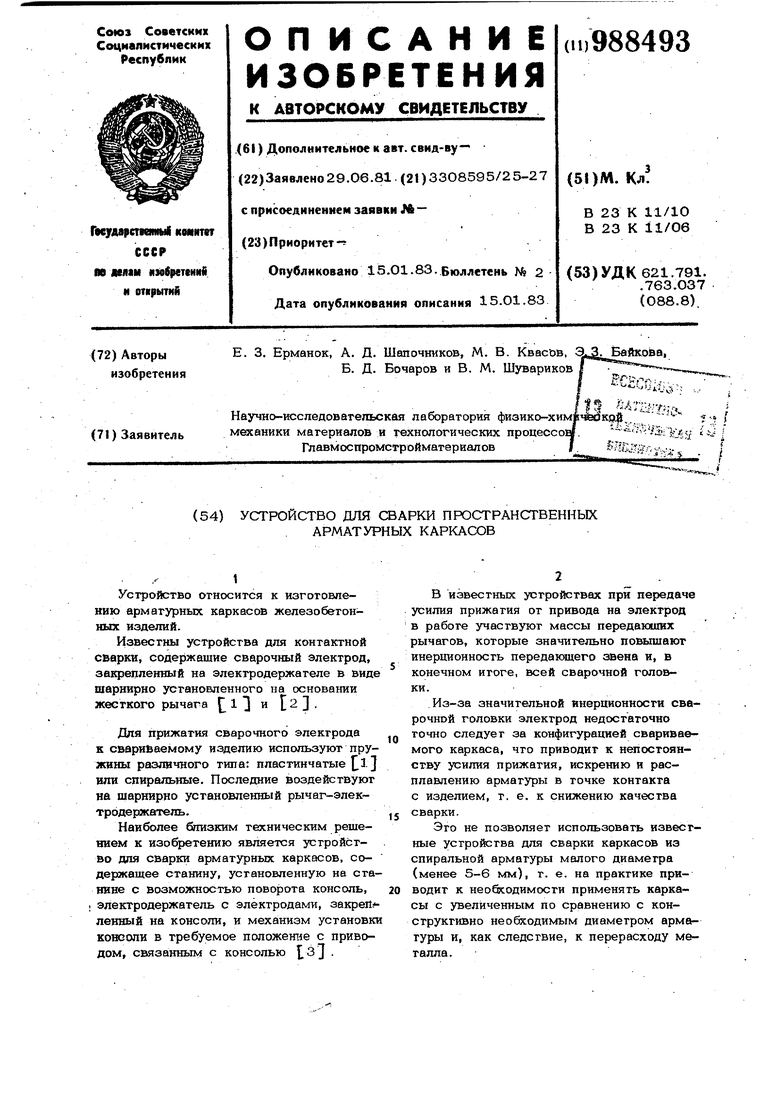

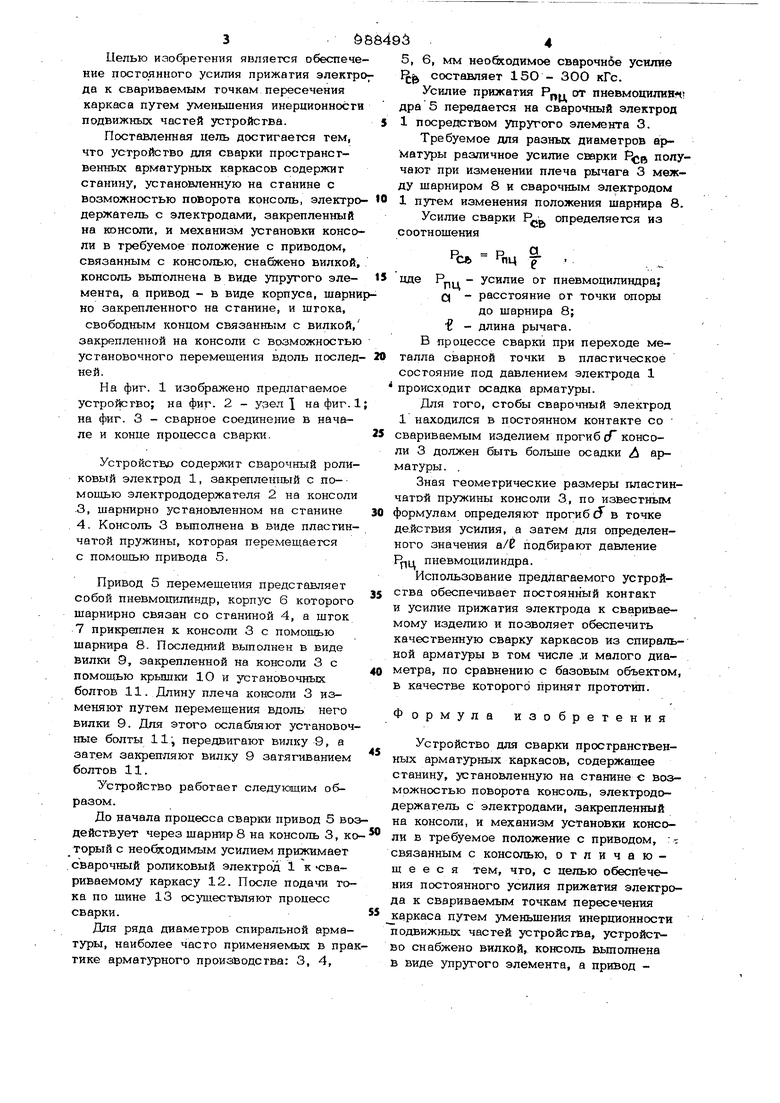

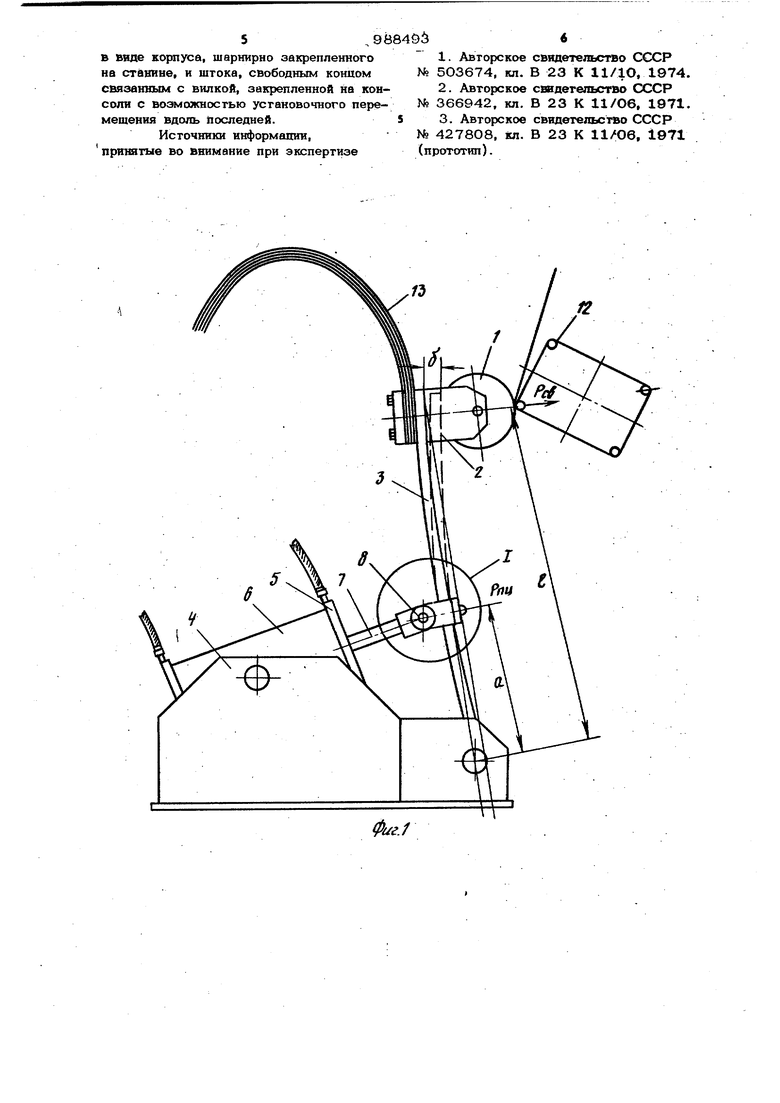

Это не позволяет использовать известные устройства для сварки каркасов из спиральной арматуры малого диаметра (менее 5-6 мм), г. е. на практике прк20 водит к необходимости применять каркасы с увеличенным по сравнению с конструктивно необходимым диаметром арматуры и, как следствие, к перерасходу металла. Целью изобретения является обеспече ние постоянного усилия прижатия элекгр да к свариваемым точкам пересечения каркаса путем уменьшения инерционности подвижных частей устройства. Поставленная цель достигается тем, что устройство для сварки пространственных арматурных каркасов содержит станину, установленную на станине с Возможностью поворота консоль, электро держатель с электродами, закрепленный на консоли, и механизм установки консо ли в требуемое положение с приводом, связанным с консолью, снабжено вилкой, консоль вьшолнена в виде упругого элемента, а привод - в виде корпуса, шарни но закрепленного на станине, и штока, свободным концом связанным с вилкой, закрепленной на консоли с возможностью установочного перемещения вдоль послед ней. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - узел на фиг. 1 на фиг. 3 - сварное соединение в начале и конце процесса сварки. Устройство содержит сварочный роликовый электрод 1, закрепленный с помощью электрододержателя 2 на консоли 3,шарнирно установленном на станине 4.Консоль 3 вьшолнена в виде пластинчатой пружины, которая перемещается с помощью привода 5. Привод 5 перемещения представляет собой пневмоцилиндр, корпус 6 которого шарнирно связан со станиной 4, а шток 7 прикреплен к консоли 3 с помощью шарнира 8. Последний выполнен в виде вилки 9, закрепленной на консоли 3 с помощью крышки 10 и установочных болтов 11. Длину плеча консопи 3 изменяют путем перемещения вдоль него вилки 9. Для этого ослабляют установоч ные болты 11, передвигают вилку 9, а затем закрепляют вилку 9 затягиванием болтов 11. Устройство работает следующим образом. До начала процесса сварки привод 5 во действует через шарнир 8 на консоль 3, ко торый с необходимым усилием прижимает . сварочный роликовый электрод 1 к -свариваемому каркасу 12. После подачи тока по шине 13 осуществляют процесс сварки. Для ряда диаметров спиральной арматуры, наиболее часто применяемых в пра тике арматурного производства: 3, 4, 5, 6, мм необходимое сварочнбе усилив F составляет 15О - 300 кГс. Усилие прижатия Ррц от пневмоцилиял дра 5 передается на сварочный электрод 1 посредством упругого элемента 3. Требуемое для разных диаметров арматуры различное усилие сварки Яс получают при изменении плеча рычага 3 между шарниром 8 и сварочным электродом 1 путем изменения положения шарнира 8. Усилие сварки Р. определяется из соотношения р р а се. М1Ц f цде - усилие от пневмоцилиндра; С( - расстояние от точки опоры до шарнира 8; f - длина рычага. В процессе сварки при переходе металла сварной точки в пластическое состояние под давлением электрода 1 происходит осадка арматуры. Для того, стобы сварочный электрод 1 находился в постоянном контакте со свариваемым изделием прогиб сГ консоли 3 должен быть больше осадки А арматуры. . Зная геометрические размеры пластинчатой пружины консоли 3, по известным формулам определяют прогиб в точке действия усилия, а затем для определенного значения а/ подбирают давление пневмоцилиндра. Использование предлагаемого устройства обеспечивает постоянный контакт и усилие прижатия электрода к свариваемому изделию и позволяет обеспечить качественную сварку каркасов из спиральной арматуры в том числе .и малого диаметра, по сравнению с базовым объектом, в качестве которого принят прототип. Формула изобретения Устройство для сварки пространственных арматурных каркасов, содержащее станину, установленную на станине с возможностью поворота консоль, электрододержатель с электродами, закрепленный на консоли, и механизм установки консо- ли в требуемое положение с приводом. связанным с консолью, отличающееся тем, что, с целью обеспечения постоянного усилия прижатия электрода к свариваемым точкам пересечения каркаса путем уменьшения инерционности подвижных частей устройства, устройств во снабжено вилкой, консоль вьшолнена в виде упругого элемента, а привод в виде корпуса, шарнирно закрепленного на станине, и штока, свободным концом связанным с вилкой, закрепленной на консолн с возможностью установочного перемешення вдоль Последней.

Источники информагога, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 503674, кл. В 23 К 11/1О, 1974.

2.Авторское сввдетельство СССР

№ 366942, кл. В 23 К 11/Ов, 1971.

3.Авторское свидетельство СССР № 427808, кл. В 23 К 11/Ов, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU427808A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| Клещи для контактной точечнойСВАРКи | 1978 |

|

SU810410A1 |

| Устройство для сварки арматурных каркасов | 1986 |

|

SU1461606A1 |

| Устройство для контактнойТОчЕчНОй СВАРКи | 1978 |

|

SU799928A1 |

| Устройство для сварки арматурных каркасов | 1988 |

|

SU1602647A1 |

| Клещи для контактной точечной сварки | 1983 |

|

SU1119809A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1987 |

|

SU1440648A1 |

| Устройство для контактной сварки арматурных каркасов | 1972 |

|

SU479587A1 |

| Устройство для точечной сварки пространственных арматурных каркасов | 1980 |

|

SU925583A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-29—Подача