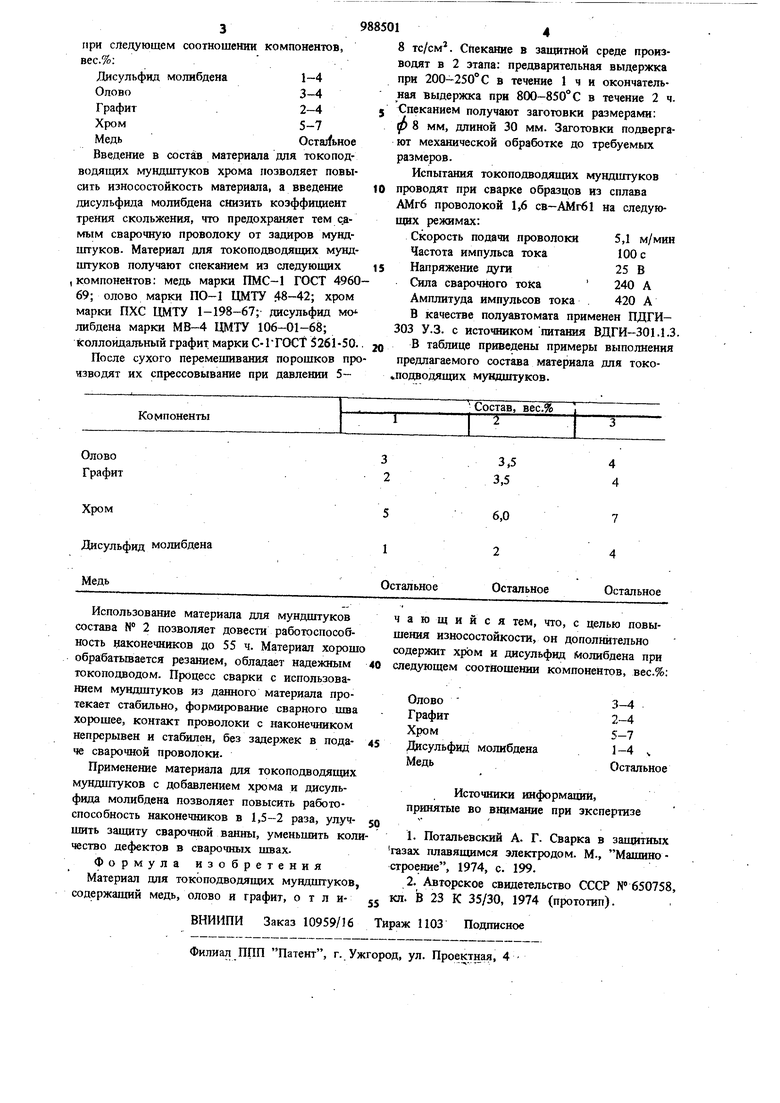

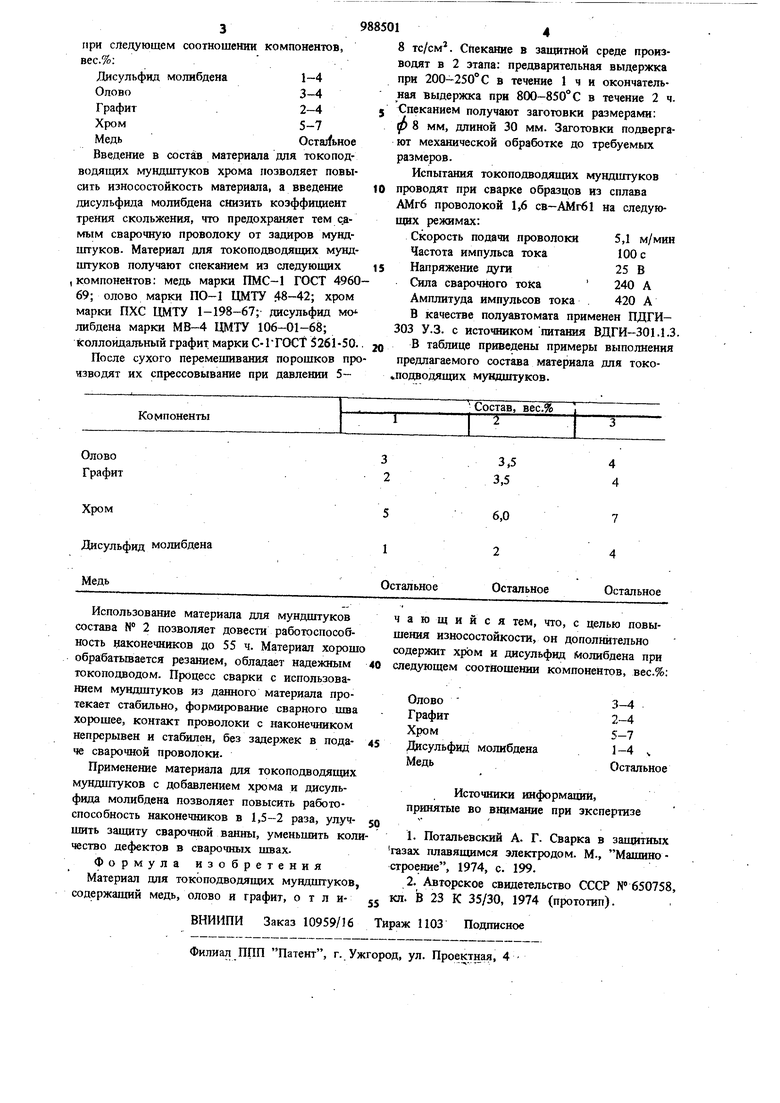

Изобретение относится к сварке, в частности к составам материалов для токоподводящих мундштуков. Известно применение в качестве материала для токоподводящих муидштуков меди и латуни 1. Однако медные и латунные токоподводящие мундштуки имеют недостаточную износостойкость и высокий коэффициенттрения ско жения, что приводит к образованию задиров мундштука. Наиболее бхшзким к изобретению по соста ву является материал токоподводящих мундштуков 2, содержащий следующие компоненты, вес.%: Медь83-93 ГрафитЗ-б Свинец3,5-7 Олово0,5-4 Недостатком материала известного состава является то, что он имеет низкую износостой кость. Работоспособность мундштуков, изгото ленных из этого материала составляет не более 30-35 н/ч, причем износ направляющего канала мундштука достигает до 2-х диаметров проволоки. При сварке активных металлов плавящимся электродом типа алюминия, титана и их сплавов для обеспечения надежной защиты сварочной ванны необходима строгая концентричность сопла горелки и вылета электродной проволоки. При износе токоподводящих мундиггуков до 2-х диаметров электрода нарушается стабильность подачи проволоки, наблюдается смещение рабочего конца электродной проволоки из зоны эффективной защиты. В связи с этим резко снижается качество газовой защиты сварочной ванны, подавляется эффект катодного распыления, что приводит к снижению качества сварного шва. Целью изобретения является повышение износостойкости материала для токоподводящих мундштуков. Поставленная цель доститается тем, что мате| 1ал для токоподводящих мундштуков, содержащий медь, олово и графит, дополнительно содержит хром и дисульфид молибдена при следующем соотношеюш компонентов, вес.%: Дисульфид молибдена1-4 Олово3-4 Графит2-4 Хром5-7 МедьOcTaj bHoe Введение в состав материала для токоподводящих мундштуков хрома позволяет повысить износостойкость материала, а введение дисульфида молибдена снизить коэффициент трения скольжения, что предохраняет тем с.амым сварочную проволоку от задиров мундштуков. Материал для токоподводящих мундштуков получают спеканием из следующих , компонентов: медь марки ПМС-1 ГОСТ 4960 69; олово марки ПО-1 ЦМТУ 48-42; хром марки ПХС ЦМТУ 1-198-67; дисульфид мо либдена марки МВ-4 ЦМТУ 106-01-68; коллоидальный графит марки С-1 ГОСТ 5 261 - 5 0 После сухого перемешивания порошков пр изводят их спрессовывание при давлении 548 тс/см. Спекание в защитной среде производят в 2 этапа: предварительная выдержка при 200-250° С в течение 1 ч и окончательная выдержка при 800-850° С в течение 2 ч. Спеканием получают заготовки размерами: ф 8 мм, длиной 30 мм. Заготовки подвергают механической обработке до требуемых размеров. Испытания токоподводящих мундштуков проводят при сварке образцов из сплава АМгб проволокой 1,6 ев-АМг61 на следующих режимах: Скорость подачи проволоки5,1 м/мин Частота импульса тока100 с Напряжение дуги25 В Сила сварочного тока 240 А Амплитуда импульсов тока420 А В качестве полуавтомата применен ПДГИ303 У.З. с источником питания ВДГИ-301.1.3 В таблице приведены примеры выполнения предлагаемого состава материала для токо1,подводящих мундштуков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для токоподводящих наконечников | 1985 |

|

SU1316773A1 |

| Материал для токоподводящих мундштуков | 1976 |

|

SU650758A1 |

| Состав порошкового материала для сварочных токоподводящих наконечников | 1987 |

|

SU1433708A1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ ФРИКЦИОННЫЙ СПЛАВ | 2019 |

|

RU2718243C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| НАНОСТРУКТУРИРОВАННАЯ НАПЛАВОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538227C1 |

| Мундштук к горелкам для сварки плавящимся электродом | 1983 |

|

SU1123806A1 |

| Металлокомпозитный фрикционный сплав на основе железа | 2016 |

|

RU2644488C1 |

| Антифрикционный композиционный материал | 2021 |

|

RU2769691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

Авторы

Даты

1983-01-15—Публикация

1981-04-10—Подача