(54) УСТРОЙСТВО дляСБОРКИ ДЕТАЛЕЙ(ЕГО ВАРИАНТЫ)

-

Изобретение относится к автоматизации технологических процессов и может найти широкое применение на заводах машиностроительной, приборостроительной, станкостроительной, автомобильной и других отраслей промышленности, там, где производят . сборку деталей типа вал - втулка, например, кронштейнов, рычагов, тяг, сешечников и т.д.

(Известно устройство для сборки деталей, содержащее центрирукидий механизм с приводом, ориентатор в виде стержня с захватом и базовые приспособления для собираемых детале Е (1 .

Недостатком этого устройства я6ляются его ограниченные технологические возможности, поскольку оно применимо лишь для сборки деталей, имеющих сквозные отверстия.

Цель изобретения - расширение тех- нологических возможностей.

. В I варианте устройства указанная цель достигается тем, что в ниж-; ней части ориентатора выполнены направляющие поверхности, а центрирующий механизм выполнен в виде стакана, в одном из торцов которого имеется ответное отверстие под направляющие поверхности ориентатора, причем центр

тяжести ориентатора ра.сположен под базовыми приспособлениями на оси сборки деталей.

Во II варианте устройства указанная цель достигается тем, что оно снабжено направляющей втулкой, а ориентатор состоит из трех частей, верхняя из которых выполнена в виде стержня, расположенного в направляющей

10 втулке, средняя часть выполнена в виде скобы, а нижняя часть - в виде стержня, на котором выполнены направляющие поверхности, прячем центрирующий механизм выполнен в виде ста15кана, в .одном из торцов которого имеется ответное.отверстие под направляющие поверхности ориентатора, при этом захват установлен на скобе ориентатора, а центр тяжести ориентато20ра расположен под базовыми приспособлениями на оси сборки деталей.

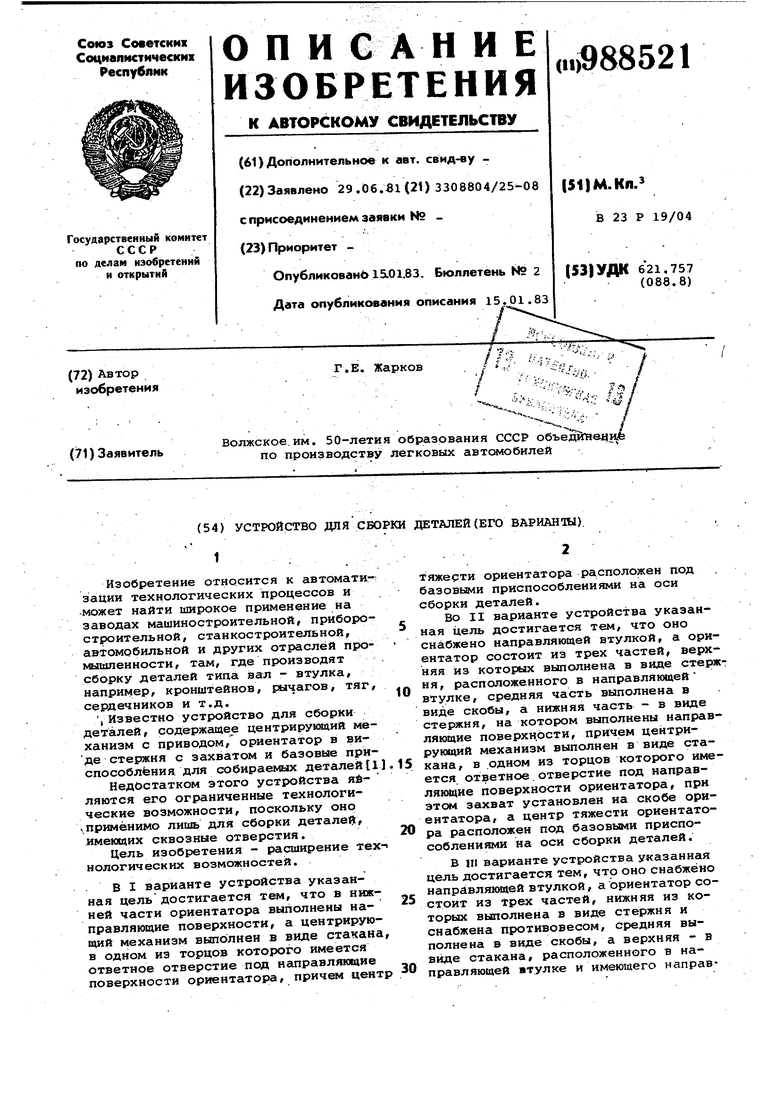

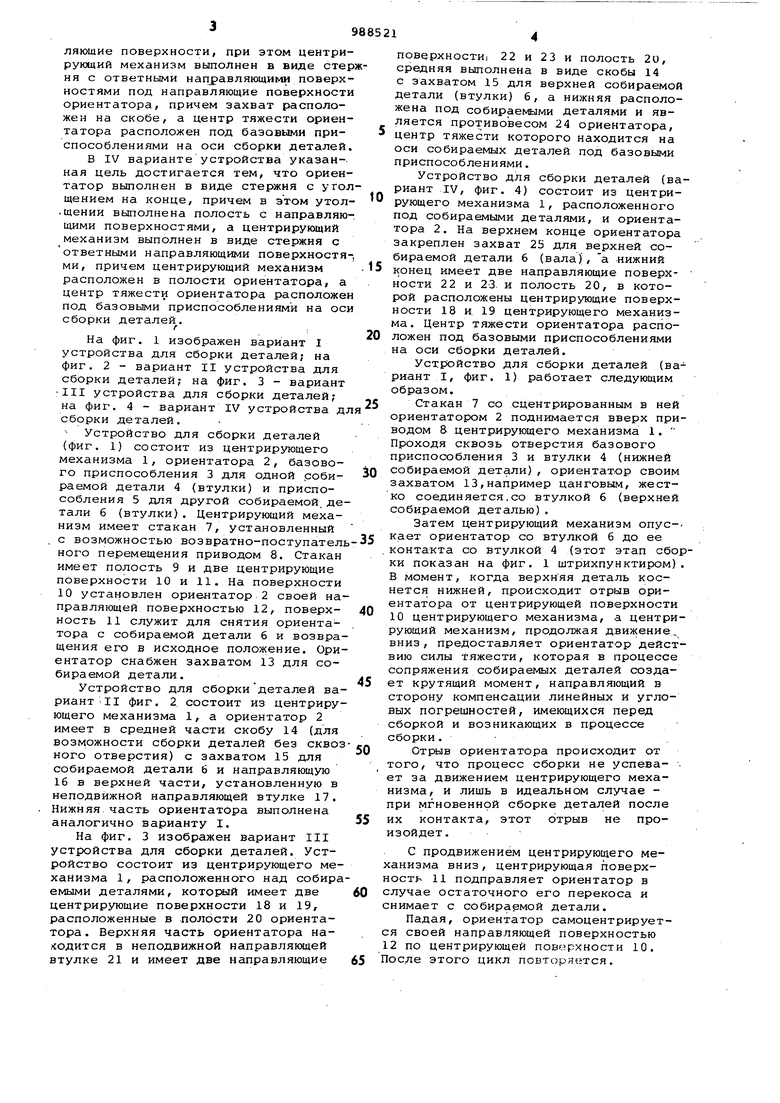

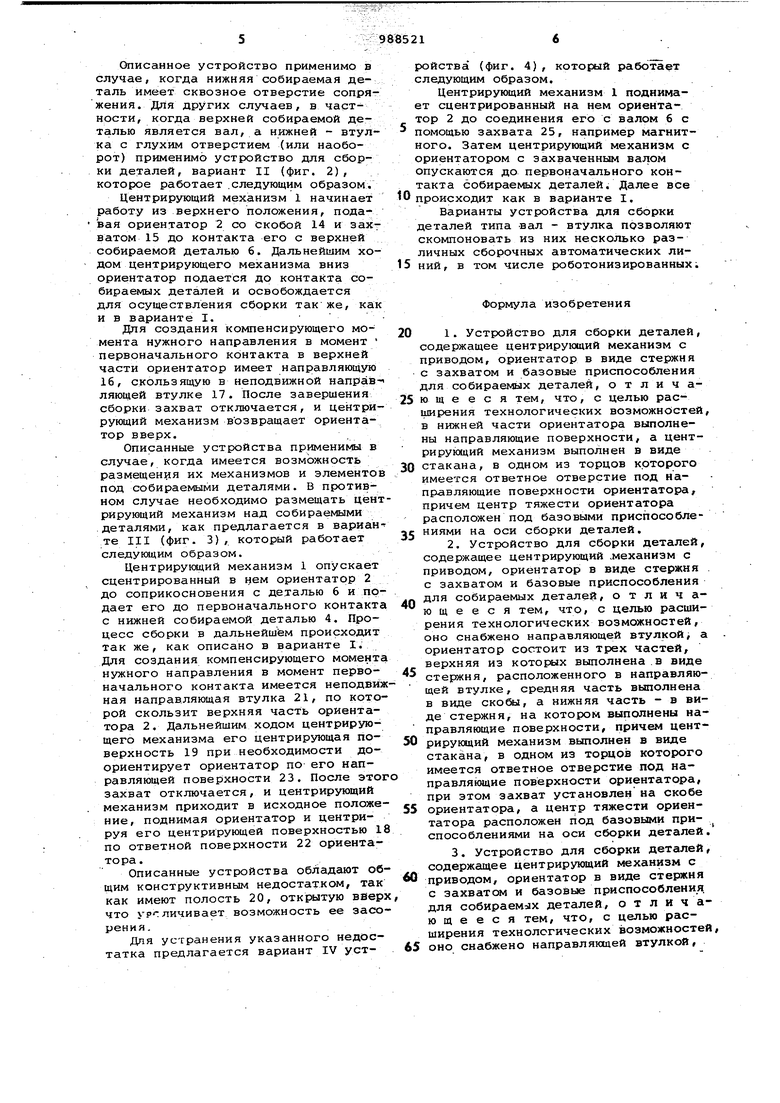

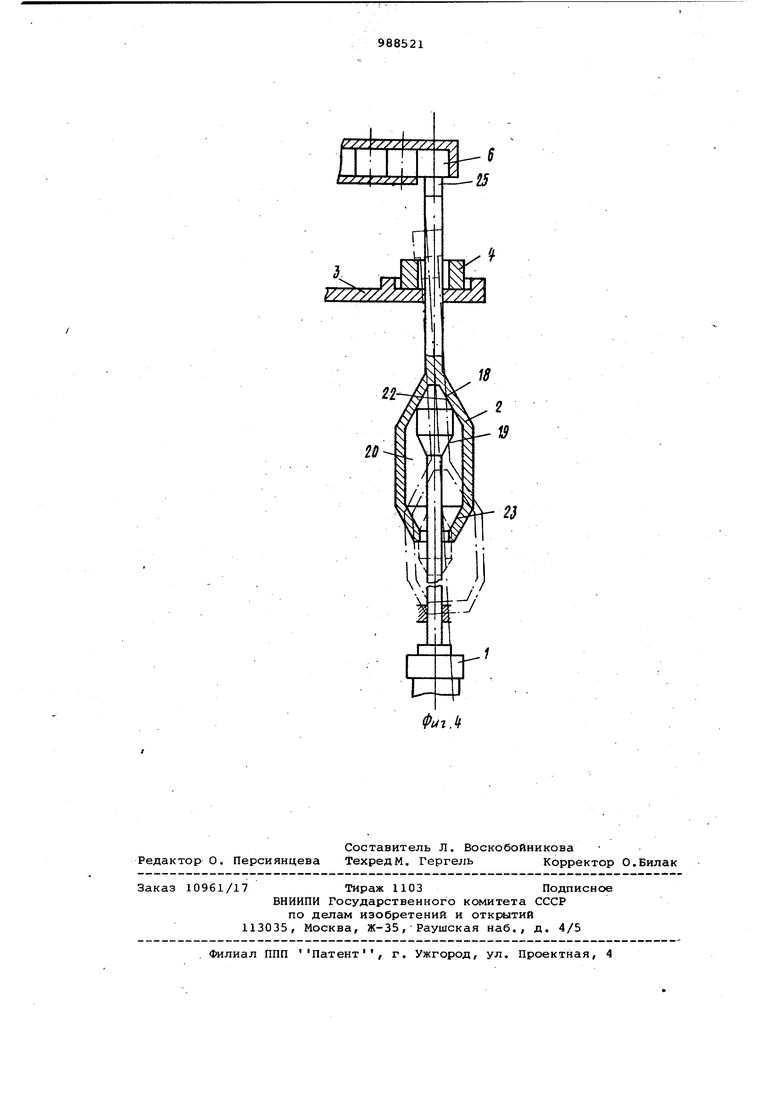

В 111 варианте устройства указанная цель достигается тем, что оно снабжено направляоощей втулкой, а ориентатор со25стоит из трех частей, нижняя из которых выполнена в виде стержня и снабжена противовесом, средняя выполнена в виде скобы, а верхняя - в виде стакана, расположенного в на30правляющей втулке и имеющего направляющие поверхности, при этом центри рующий механизм вьтолнен в виде сте ня с ответными направляющими поверх ностями под направляющие поверхност ориентатора, причем захват расположен на скобе, а центр тяжести ориен татора расположен под базовыми приспособлениями на оси сборки деталей В IV варианте устройства указанная цель достигается тем, что ориен татор выполнен в виде стержня с уто щением на конце, причем в этом утол .щении выполнена полость с направляю щими поверхностями, а центрирующий механизм выполнен в виде стержня с ответными направляющими поверхностя ми, причем центрирующий механизм расположен в полости ориентатора, а центр тяжести ориентатора расположе под базовыми приспособлениями на ос сборки деталей. На фиг. 1 изображен вариант I устройства для сборки деталей; на фиг. 2 - вариант II устройства для сборки деталей; на фиг. 3 - вариант III устройства для сборки деталей; на фиг. 4 - вариант IV устройства д сборки деталей. Устройство для сборки деталей (фиг. 1) состоит из центрирующего механизма 1, ориентатора 2, базового приспособления 3 для одной собираемой детали 4 (втулки) и приспособления 5 для другой собираемой де тали б (втулки). Центрирующий механизм имеет стакан 7, установленный с возможностью возвратно-поступател ного перемещения приводом 8. Стакан имеет полость 9 и две центрирующие поверхности 10 и 11. На поверхности 10 установлен ориентатор 2 своей на правляющей поверхностью 12, поверхность 11 служит для снятия ориентатора с собираемой детали 6 и возвра щения его в исходное положение. Ори ентатор снабжен захватом 13 для собираемой детали. Устройство для сборкидеталей ва риант II фиг. 2 состоит из центриру ющего механизма 1, а ориентатор 2 имеет в средней части скобу 14 (для возможности сборки деталей без сквоз ного отверстия) с захватом 15 для собираемой детали 6 и направляющую 16 в верхней части, установленную в неподвижной направляющей втулке 17. Нижняя часть ориентатора выполнена аналогично варианту I. На фиг. 3 изображен вариант III устройства для сборки деталей. Устройство состоит из центрирующего механизма 1, расположенного над собира емыми деталями, который имеет две центрирующие поверхности 18 и 19, расположенные в полости 20 ориентатора. Верхняя часть ориентатора находится в неподвижной направлякяцей втулке 21 и имеет две направляющие ПОВЕРХНОСТИ 22 и 23 и полость 20, средняя выполнена в виде скобы 14 с захватом 15 для верхней собираемой детали (втулки) 6, а нижняя расположена под собирае№лми деталями и является противовесом 24 ориентатора, центр тяжести которого находится на оси собираемых деталей под базовыми приспособлениями. Устройство для сборки деталей (вариант IV, фиг. 4) состоит из центрирующего механизма 1, расположенного под собираемыми деталями, и ориентатора 2. На верхнем конце ориентатора закреплен захват 25 для верхней собираемой детали 6 (вала), а нижний конец имеет две направляющие поверх- ности 22 и 2-3 и полость 20, в которой расположены центрирующие поверхности 18 и 19 центрирующего механизма. Центр тяжести ориентатора расположен под базовыми приспособлениями на оси сборки деталей. Устройство для сборки деталей (вариант I, фиг. 1) работает следующим образом. Стакан 7 со сцентрированным в ней ориентатором 2 поднимается вверх приводом 8 центрирующего механизма 1. Проходя сквозь отверстия базового приспособления 3 и втулки 4 (нижней собираемой детали), ориентатор своим захватом 13,например цанговым, жестко соединяется,со втулкой 6 (верхней собираемой деталью). Затем центрирующий механизм опус-, кает ориентатор со втулкой 6 до ее контакта со втулкой 4 (этот этап сборки показан на фиг. 1 штрихпунктиром). В момент, когда верхняя деталь коснется нижней, происходит отрыв ориентатора от центрирующей поверхности 10 центрирующего механизма, а центрирующий механизм, продолжая движение, вниз, предоставляет ориентатор действию силы Тяжести, которая в процессе сопряжения собираемых деталей создает крутящий момент, направляющий в сторону компенсации линейных и угловых погрешностей, имеющихся перед сборкой и возникающих в процессе сборки. Отрыв ориентатора происходит от того, что процесс сборки не успева- . ет за движением центрирующего механизма, и лишь в идеальном случае при мгновенной сборке деталей после их контакта, этот отрыв не произойдет. С продвижением центрирующего меанизма вниз, центрирующая поверхocт 11 подправляет ориентатор в лучае остаточного его перекоса и нимает с собираемой детали. Падая, ориентатор самоцентрируетя своей направляющей поверхностью 2 по центрирующей поверхности 10. осле этого цикл повторяется.

Описанное устройство применимо в случае, когда нижняя собираемая деталь имеет сквозное отверстие сопряжения. Для других случаев, в частности, когда верхней собираемой деталью является вал, а нижней - втулка с глухим отверстием (или наоборот) применимо устройство для сборки деталей, вариант II (фиг. 2), которое работает .следующим образом.

Центрирующий механизм 1 начинает работу из верхнего положения, подавая ориентатор 2 со Скобой 14 и захватом 15 до контакта его с верхней собираемой деталью 6. Дальнейшим ходом центрирующего механизма вниз ориентатор подается до контакта собираемых деталей и освобождается для осуществления сборки так же, как и в варианте I.

Для создания компенсирующего момента нужного направления в момент первоначального контакта в верхней части ориентатор имеет направляющую 16, скользящую в неподвижной направляющей втулке 17. После завершения сборки захват отключается, и центрирующий механизм возвращает ориентатор вверх.

Описанные устройства применимы в случае, когда имеется возможность размещения их механизмов и элементов под собираемыми деталями. В противном случае необходимо размещать центрирующий механизм над собираемыми деталями, как предлагается в варианте III (фиг. 3), который работает следующим образом.

Центрирующий механизм 1 опускает сцентрированный в нем ориентатор 2 до соприкосновения с деталью 6 и подает его до первоначального контакта с нижней собираемой деталью 4. Процесс сборки в дальнейшем происходит так же, как описано в варианте I. Для создания компенсирующего момента нужного направления в момент первоначального контакта имеется неподвижная направляющая втулка 21, по которой скользит верхняя часть ориентатора 2. Дальнейшим ходом центрирующего механизма его центрирующая поверхность 19 при необходимости доориентирует ориентатор по его направляющей поверхности 23. После этог захват отключается, и центрирующий механизм приходит в исходное положение, поднимая ориентатор и центрируя его центрирующей поверхностью 18 по ответной поверхности 22 ориентатора.

Описанные устройства обладают общим конструктивным недостатком, так как имеют полость 20, откЕЫтую вверх что урГличивает возможность ее засорения.

Для устранения указанного недостатка предлагается вариант IV устройства (фиг. 4) , который работает следующим образом.

Центрирующий механизм 1 поднимает сцентрированный на нем ориентатор 2 до соединения его с валом 6 с

помощью захвата 25, например магнитного. Затем центрирующий механизм с ориентатором с захваченным валом опускаются до первоначального контакта собираемых деталей. Далее все

происходит как в варианте I.

Варианты устройства для сборки деталей типа вал - втулка позволяют скомпоновать из них несколько различных сборочных автоматических лиНИИ, в том числе poбoтoнизиpoвaнныxi

Формула изобретения

1. Устройство для сборки деталей, одержащее центрирующий механизм с риводом, ориентатор в виде стержня с захватом и базовые приспособления ля собираемых деталей, о т л и ч аЩ е е с я тем, что, с целью расширения технологических возможностей, в нижней части ориентатора выполнены направляющие поверхности, а центрирующий механизм выполнен в виде

стакана, в одном из торЦов которого имеется ответное отверстие под направляющие поверхности ориентатора, причем центр тяжести ориентатора расположен под базовыми приспособлениями на оси сборки деталей.

2.Устройство для сборки деталей, содержащее центрирующий .механизм с приводом, ориентатор в виде стержня . с захватом и базовые приспособления

для собираемых деталей, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено направляющей втулкой; а ориентатор состоит из трех частей, верхняя из которых выполнена .в виде

стержня, расположенного в направляющей втулке, средняя часть вьтолнена в виде скобы, а нижняя часть - в виде стержня, на котором выполнены направляющие поверхности, причем центрирук«дий механизм выполнен в виде стакана, в одном из торцов которого имеется ответное отверстие под направляющие поверхности ориентатора, при этом захват установлен на скобе

ориентатора, а центр тяжести ориентатора расположен под базовыми приспособлениями на оси сборки деталей.

3.Устройство для сборки деталей, содержащее центрирующий механизм с

приводом, ориентатор в виде стержня с захватом и базовые приспособления. для собираемых деталей, отличающееся тем, что, с целью расширения технологических возможностей,

оно снабжено направляющей втулкой,

а ориентатор состоит из трех частеИ, нижняя из которых выполнена в виде стержня и снабжена противовесе, средняя выполнена в виде скобы, а верхняя - в виде стакана, расположенного в направляющей втулке и имеющего направляющие поверхности, при этом центрирующий механизм выполнен в виде стержня с ответными направляющими поверхностями под направляющие поверхности ориентатора, причем захват расположен на скобе, а центр тяжести ориентатора расположен под базовыми приспособлениями на оси сборки деталей.

4. Устройство для сборки деталей, содержащее центрирующий механизм с приводом, ориентатор в виде стержня с захватом и базовые приспособления

.

для собираемых деталей, о т л и ч аю щ е е с я тем, что, с целью расширения технологических возможностей, ориентатор выполнен в виде стержня с утолщением на конце, причем в этом утолщении выполнена полость с направляющими поверхностями, а центрирующий механизм выполнен в виде стержня с ответными направляющими, поверхностями, причем центрирующий механизм расположен в полости ориентатора, а центр тяжести ориентатора расположен под базовыми приспособлениями на оси сборки деталей.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 592568, кл. В 23 Р 19/04, 1975.

Uf-И

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1983 |

|

SU1199567A2 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для сборки бесфасочных пазовых соединений | 1982 |

|

SU1088911A1 |

| Роторно-конвейерная линия для сборки комплекта деталей | 1985 |

|

SU1393575A1 |

| Сборочный автомат | 1987 |

|

SU1496983A1 |

| Устройство для сборки | 1987 |

|

SU1504052A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для сборки деталей | 1987 |

|

SU1526943A1 |

| Полуавтомат для сборки карданного шарнира | 1979 |

|

SU884934A2 |

| СПОСОБ РАЗДЕЛКИ ТОПЛИВНОЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА И УСТРОЙСТВО РАЗДЕЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067327C1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-29—Подача