(54) КАНТОВАТЕЛЬ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь рамных изделий | 1981 |

|

SU998068A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2028698C1 |

| Кантователь блоков цилиндров автомобиля | 1985 |

|

SU1305109A2 |

| Установка для выработки стеклоблоков | 1974 |

|

SU523875A1 |

| Кантователь изделий | 1975 |

|

SU631405A1 |

| КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ КАНТОВАНИЯ МАССИВА ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077980C1 |

| Клещевой захват-кантователь | 1981 |

|

SU975559A1 |

| Кантователь изделий в конвейерных линиях | 1972 |

|

SU440177A1 |

| Кантователь блоков цилиндров автомобиля | 1981 |

|

SU1036635A1 |

| Захват-кантователь | 1979 |

|

SU823260A1 |

1

Изобретение относится к промышленному транспорту, а именно к устройствам для кантования изделий, конструктивно сопряженным с конвейерами.i

Известен кантователь массивных длинномерных изделий, содержащий две неподвижные опоры, на одной из которых поворотно укреплен главный рычаг, несущий шарнир-, но связанный с ним кантующий элемент и взаимодействующий с последним толкатель. Толкатель шарнирно соединен также с второй опорой посредством промежуточного звена. Перемещение толкателя вызывает одновременный поворот рычага и кантующего элемента относительно осей их крепления 1.

Данйое устройство обеспечивает кантование массивных длинномерных изделий на 180° в процессе их транспортировки. Однако кантование с его помощью изделий типа дисков, транспортируемых на поддонах, практически неосуществимо, так как поддон при перевороте на 180° оказывается сверху изделия и последнее стает недоступным для осмотра, покраски и т. п. Кроме того, из-за отсутствия вращающегося подъемного стола невозможен поворот тяжеловесного изделия вокруг своей оси, что затрудняет контроль изделия 1(ли нанесение покрытий.

Наиболее близким к изобретению.по технической сущности и достигаемому результату является кантователь изделий, вклю5 чающий конвейерную линию с подъемным столом и укрепленный на стойках над конвейерной линией соосно подъемному столу механизм захвата и фиксации изделий 2.

Данный кантователь позволяет осущест.„ влять поворот изделий вокруг их горизонтальной оси в любом направлении на угол, кратный 90°, и фиксировать изделия в намеченном положении. Однако эта конструкция рассчитана на определенную форму и узкШ интервал размеров изделия, что огра15 ничивает ее технологические возможности. Использование указанного кантователя для изделий типа дисков крайне затруднено, если вообще возможно и требует коренной переналадки. Кроме того, как и в рассмотренных аналогичных решениях, этот канто20ватель не может осуществлять переворот с последующим доступом к поверхности изделий, транспортируемых на поддонах.

Целью изобретения является расширение технологических возможностей при кантовании, транспортируемых на поддонах изделий типа дисков.

Поставленная цель достигается тем, что в кантователе изделий, включающем конвейерную линию с подъемным столом и укрепленный на стойках над конвейерной линией соосно подъемному столу механизм захвата и фиксации изделий, механизм захвата и фиксации изделий выполнен в виде шарнирно установленной на стойках цилиндрической обоймы с равномерно расположенными по ее окружности сквозными продольными прорезями, снабженной двумя кольцами, выполненными с кулачковыми пазами и посаженными на наружной поверхности обоймы с возможностью поворота вокруг оси последней, и размещенными в продольных прорезях обоймы качающимися рычагами, шарнирно и попеременно установленными одним концом со сторон противоположных торцов обоймы с возможностью взаимодействия одной стороной с поверхностью кулачковых пазов колец, а другой - с поддонами, один из которых постоянно размещен внутри обоймы.

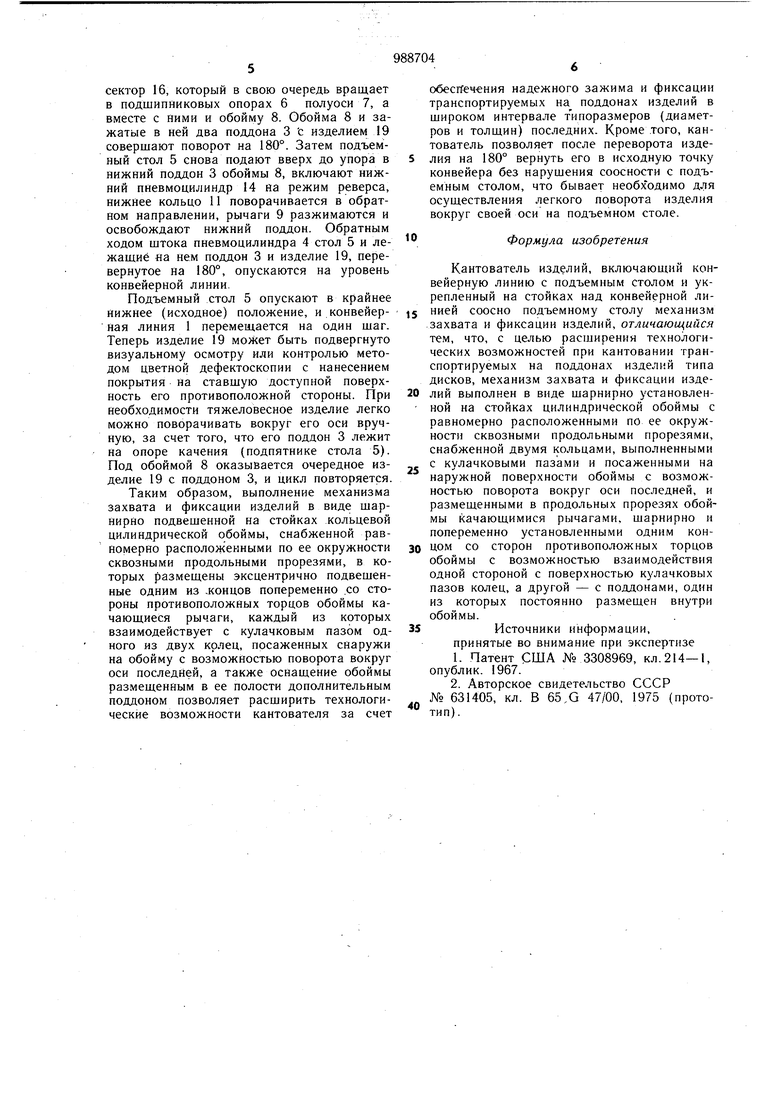

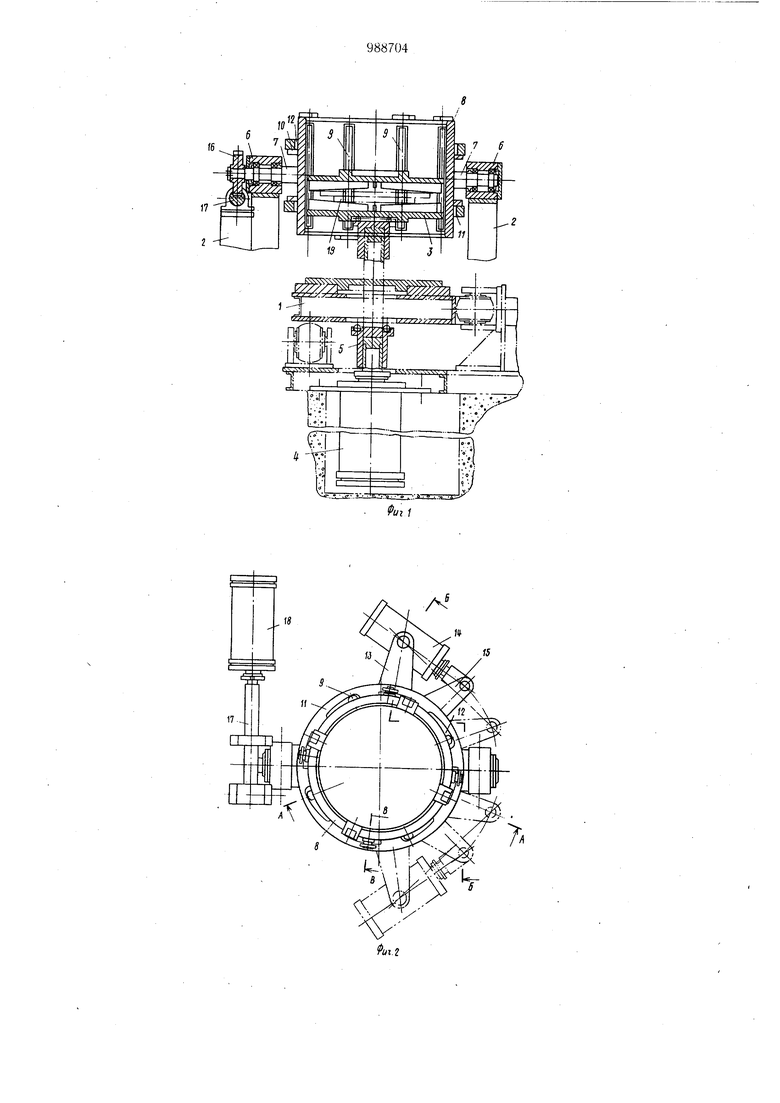

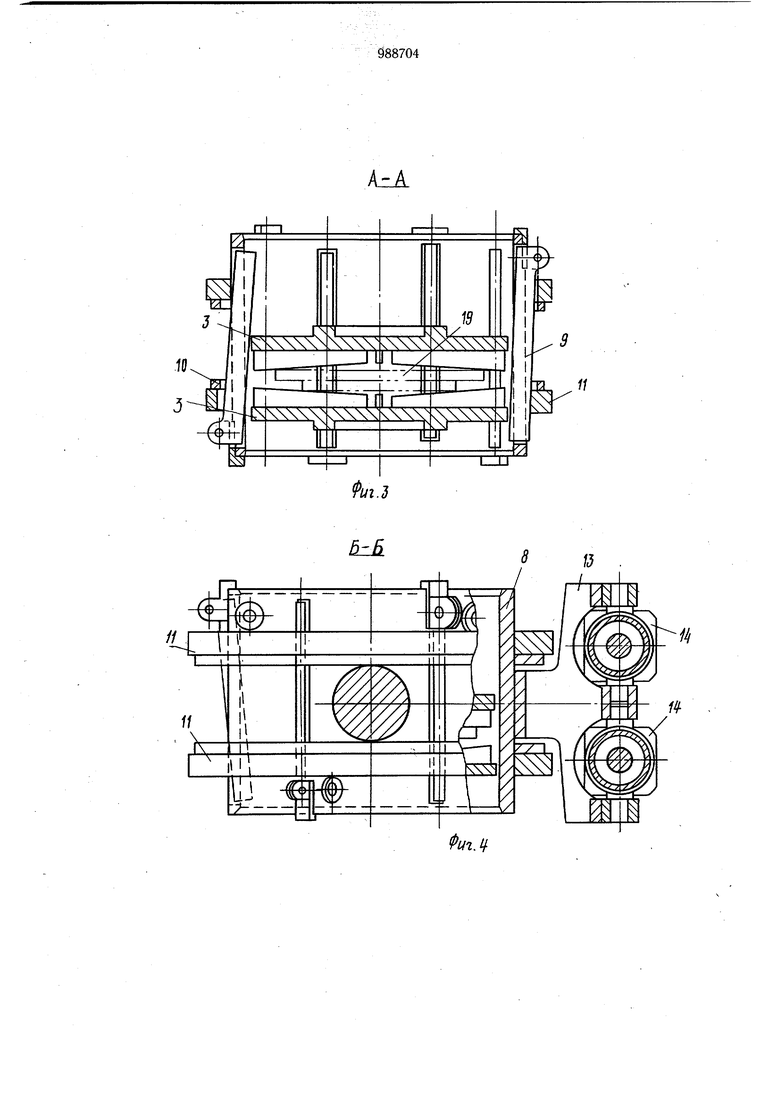

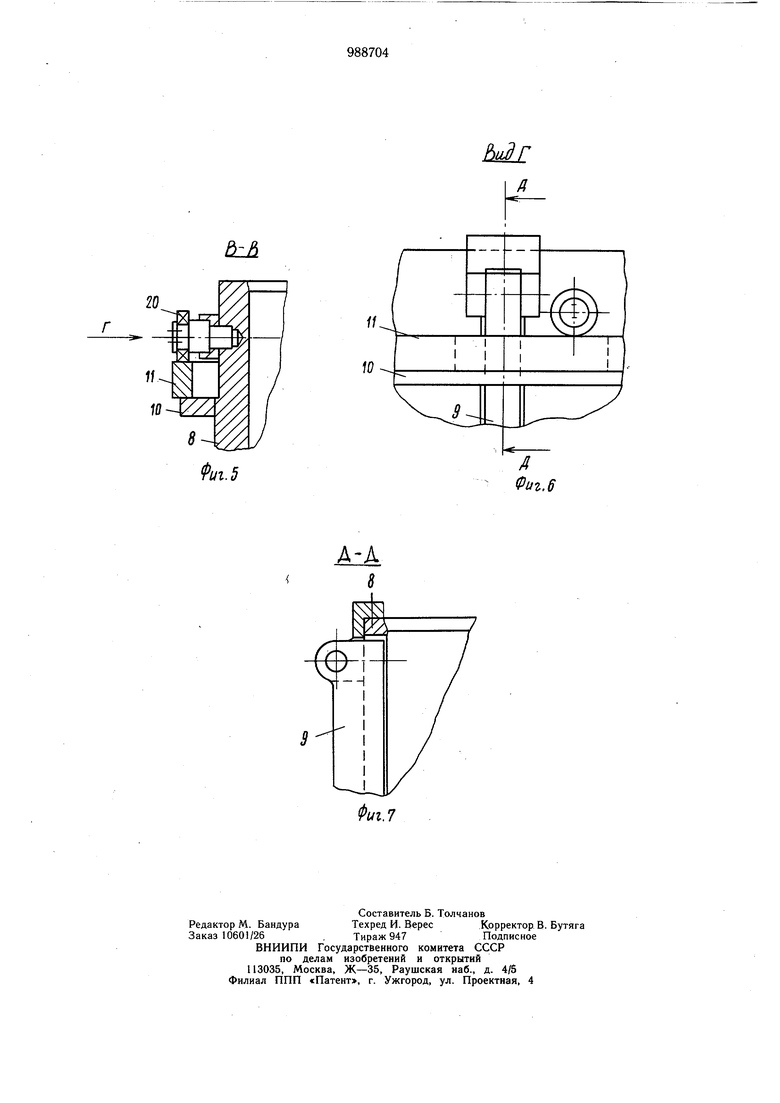

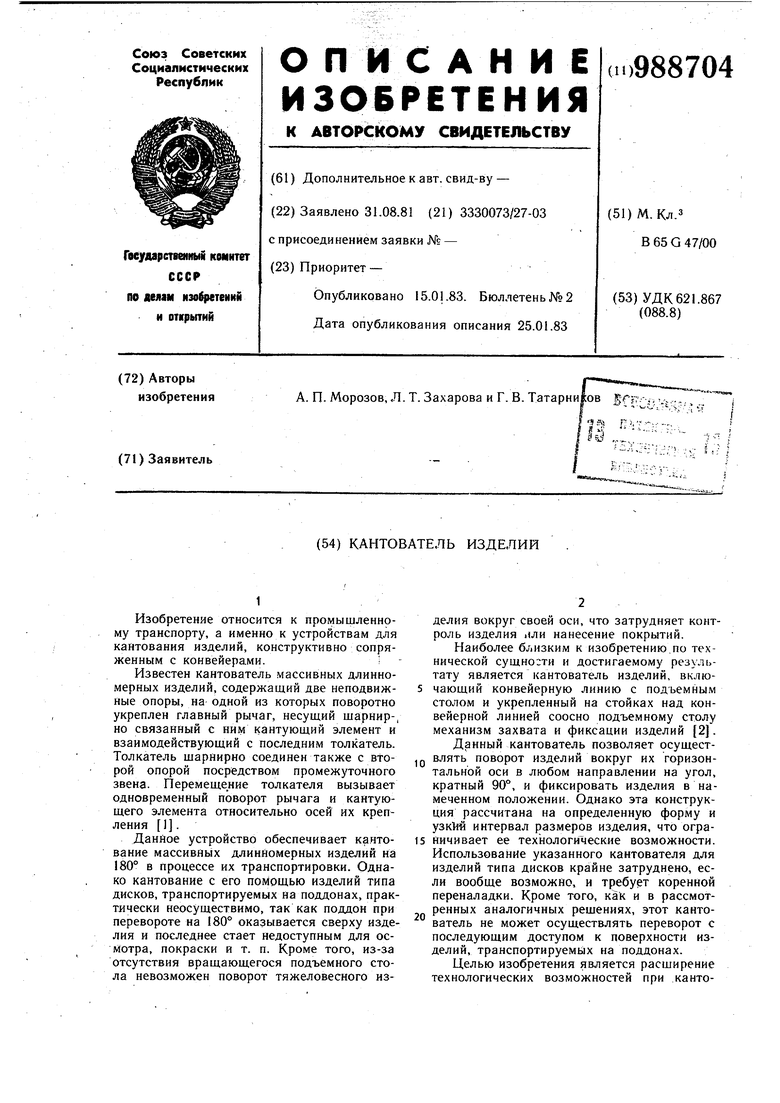

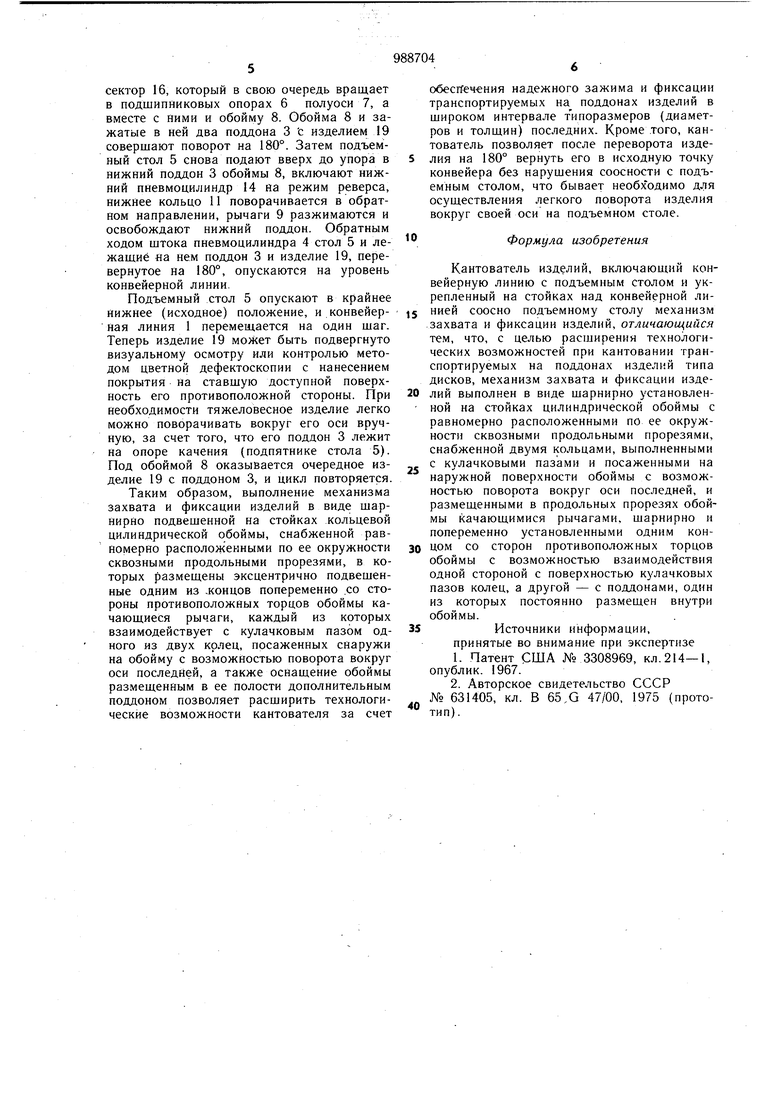

На фиг. 1 представлен предлагаемьш кантователь, общий вид, осевой разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б--Б на фиг. 2; на фиг. 5 - разрез В-В/ на фиг. 2; на фиг. 6 - вид Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 6.

На фундаментной раме устройства смонтирована кольцевая конвейерная линия I, по разные стороны которой стационарно укреплены две вертикальные стойки 2. На рабочей поверхности конвейерной линии установлены дискообразные поддоны 3, снабженные на стороне, контактирующей с изделием, радиальными ребрами, высота которых убывает от периферии к центру.

В приямке под конвейерной линией 1 смонтирован пневмоцилиндр 4, на щтоке которого укреплен подъемный стол 5, выполненный в виде подпятника. В конвейерном nOviOTHe выполнены проемы, со,.,сные подъемному столу 5, обеспечивающие возможность свободного перемещения последнего до поддона 3.

В подщипниковых опорах 6 вертикальных стоек 2 с помощью полуосей 7 шарнирно установлен механизм захвата и фиксации изделий, выполненный в виде кольцевой цилиндрической обоймы 8, снабженной равномерно расположенными по ее окружности сквозными продольными прорезями. В каждой прорези свободно размещен рычаг 9, щарнирно подвешенный эксцентричным выступом одного из своих концов у основания прорези с возможностью качания в радиальном направлении. Рычаги подвещены попеременно со стороны противоположных торцов обоймы, т. е. половина рычагов (в данном случае четыре) щарнирно

закреплены у верхнего торца обоймы, а соседние с ними четыре рычага - у нижнего. На наружной цилиндрической поверхности обоймы фиксированно посажены два опорных пояска 10, на которые опираются

установленные с возможностью вращения вокруг оси обоймы кольца 11, снабженные изнутри кулачковыми пазами 12. Своей профильной поверхностью пазы 12 взаимодействуют с рычагами 9. В поясках 10 выполнены вырезы для размещения в них выступающей из обоймы части рычагов.

Укрепленный снаружи на обойме 8 кронштейн 13 несет два щарнирно установленных на нем пневмоцилиндра 14, щток одного из которых шарнирно связан через серьгу

15 с верхним кольцом 11, а щток другого - с нижним кольцом.

На конце одной из полуосей 7 обоймы смонтирован зубчатый сектор 16, находящийся в зацеплении с зубчатой рейкой 17, укрепленной на штоке пневмоцилиндра 18.

Пневмоцилиндр 18 установлен на кронштейне стойки 2.

В полости обоймы размещен дополнительный поддон 3, обращенный своей рабочей поверхностью (радиальными ребрами)

5 в сторону основного поддона и удерживаемый в фиксированном положении рычагами 9 с нижней подвеской.

Позицией 19 обозначено изделие в виде диска, подлежащее кантованию в процессе его транспортировки.

0 С обращенной к торцам обоймы стороны кольца 11 поддерживаются щарнирно укрепленными на обойме роликами 20.

Кантователь работает следующим образом.

Когда транспортируемое на поддоне 3 изделие 19 оказывается под обоймой 8 и ось последней совпадает с осью поддона, конвейер I останавливают. Шток пневмоцилиндра, пройдя сквозь проемы конвейерной линии 1, перемещает подъеш4ый стол 5 вмес0 те с лежащими на нем поддоном и изделием снизу вверх до тех пор, пока изделие 19 не войдет внутрь обоймы 8 и не окажется зажатым между двумя поддонами 3. (Это положение кантователя показано щтрихпунктирными линиями на фиг. 1).

5 Затем включают нижний пневмоцилиндр 14, щток которого через серьгу 15 осуществляет поворот нижнего кольца 11. В про. цессе поворота кольца оно воздействует профильной поверхностью своих кулачковых

Q пазов 12 на выступающие из прорезей обоймы участки четырех подвещенных верхними концами рычагов 9, и последние утапливаются в соответствующих прорезях, зажимая нижний поддон 3, в обойме. После этого включают пневмоцилиндр 4 на реверс, подъ5 емный стол 5 возвращается в исходное положение, и приводят в действие пяевмоцилиндр 18. Связанная со щтоком пневмоцилиндра рейка 17 поворачивает зубчатый

сектор 16, который в свою очередь вращает в подшипниковых опорах 6 полуоси 7, а вместе с ними и обойму 8. Обойма 8 и зажатые в ней два поддона 3 с изделием 19 совершают поворот на 180°. Затем подъемный стол 5 снова подают вверх до упора в нижний поддон 3 обоймы 8, включают нижний пневмоцилиндр 14 на режим реверса, нижнее кольцо 11 поворачивается в обратном направлении, рычаги 9 разжимаются и освобождают нижний поддон. Обратным ходом штока пневмоцилиндра 4 стол 5 и лежащие на нем поддон 3 и изделие 19, перевернутое на 180°, опускаются на уровень конвейерной линии.

Подъемный стол 5 опускают в крайнее нижнее (исходное) положение, и конвейерная линия 1 перемещается на один шаг. Теперь изделие 19 может быть подвергнуто визуальному осмотру или контролью методом цветной дефектоскопии с нанесением покрытия на ставшую доступной поверхность его противоположной стороны. При необходимости тяжеловесное изделие легко можно поворачивать вокруг его оси вручную, за счет того, что его поддон 3 лежит на опоре качения (подпятнике стола 5). Под обоймой 8 оказывается очередное изделие 19 с поддоном 3, и цикл повторяется.

Таким образом, выполнение механизма захвата и фиксации изделий в виде шарнирно подвешенной на стойках кольцевой цилиндрической обоймы, снабженной равномерно расположенными по ее окружности сквозными продольными прорезями, в которых размещены эксцентрично подвешенные одним из .концов попеременно со стороны противоположных торцов обоймы качающиеся рычаги, каждый из которых взаимодействует с кулачковым пазом одного из двух колец, посаженных снаружи на обойму с возможностью поворота вокруг оси последней, а также оснащение обоймы размещенным в ее полости дополнительным поддоном позволяет расширить технологические возможности кантователя за счет

обеспечения надежного зажима и фиксации транспортируемых на поддонах изделий в широком интервале типоразмеров (диаметров и толщин) последних. Кроме того, кантователь позволяет после переворота издеЛИЯ на 180° вернуть его в исходную точку конвейера без нарушения соосности с подъемным столом, что бывает необходимо для осуществления легкого поворота изделия вокруг своей оси на подъемном столе.

10

Формула изобретения

Кантователь изделий, включающий конвейерную линию с подъемным столом и укрепленный на стойках над конвейерной линией соосно подъемному столу механизм захвата и фиксации изделий, отличающийся те.м, что, с целью расширения технологических возможностей при кантовании транспортируемых на по.адонах изделий типа дисков, механизм захвата и фиксации издеЛИЙ выполнен в виде шарнирно установленной на стойках цилиндрической обоймы с равномерно расположенными по ее окружности сквозными продольными прорезями, снабженной двумя кольцами, выполненными с кулачковыми пазами и посаженными на наружной поверхности обоймы с возможностью поворота вокруг оси последней, и размещенными в продольных прорезях обоймы Качающимися рычагами, шарнирно и попеременно установленными одним концом со сторон противоположных торцов обоймы с возможностью взаимодействия одной стороной с поверхностью кулачковых пазов колец, а другой - с поддонами, один из которых постоянно размещен внутри обоймы.

Источники информации,

принятые во внимание при экспертизе

№ 631405, кл. В 65,G 47/00, 1975 (прототип).

X

kzA

Ыг

bib.

А-Л

Авторы

Даты

1983-01-15—Публикация

1981-08-31—Подача