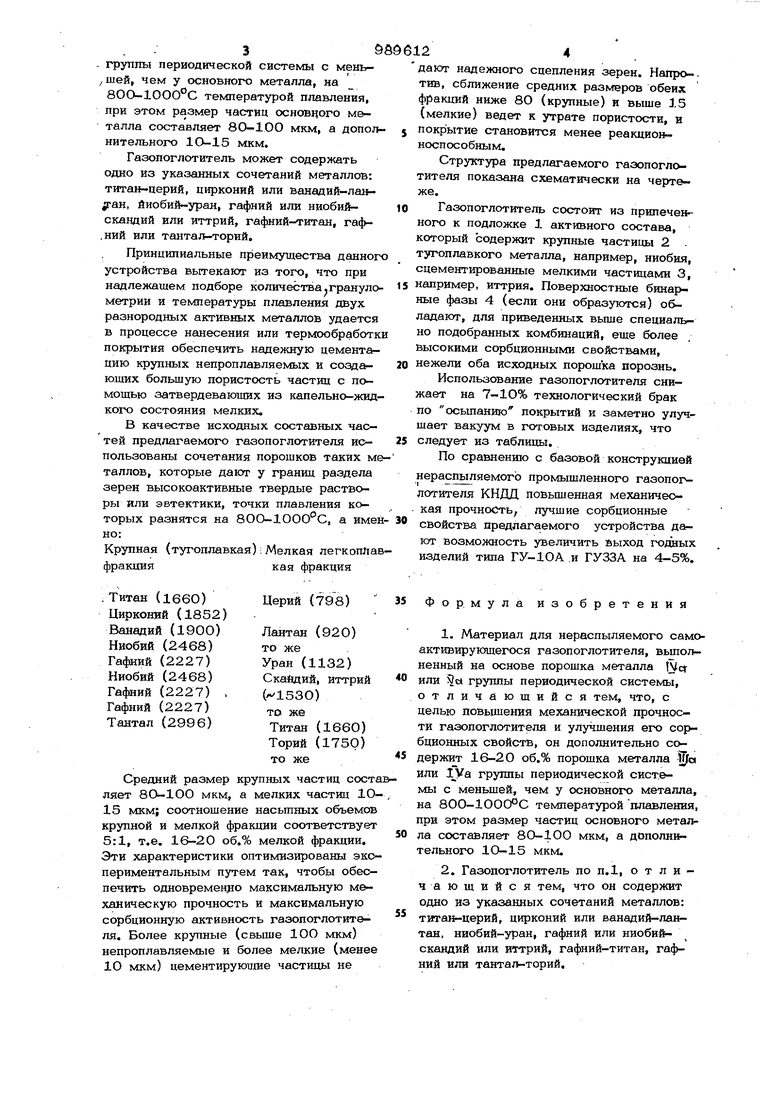

- группы периодической системы с мень/шей, чем у основного металла, на 8ОО-100ОС температурой плавления, при этом размер частиц основчого металла составляет 80-100 мкм, а допол нительного 1О-15 мкм. Газопоглотитель может содержать одно из указанных сочетаний металлов: титан-церий, цирконий или ванадий-лан;ган, йиобий-уран, гафний или ниобийскандий или иттрий, гафний--титан, гаф,ний или тантал-торий. Принципиальные преимущества данног устройства вытекают из того, что при надлежащем подборе количества грануло метрии и температуры плавления двух разнородных активных металлов удается в процессе нанесения или термообработк покрытия обеспечить надежную цементацию крупных непроплавляемых и создающих большую пористость частиц с помощью затвердевающих из капельно-жид кого состояния мелких. В качестве исходных составных частей предлагаемого газопоглотителя яопользованы сочетания порошков таких м таллов, которые дают у границ раздела зерен высокоактивные твердые растворы или эвтектики, точки плавления которых разнятся на ВОО-ЮОО С, а име но: Крупная (тугоплавкая); Мелкая легкопла фракциякая фракция . Титан (166О) Церий (798) Цирконий (1852) Ванадий (1900) Лантан (920) Ниобий (2468) Гафний (2227) Уран (1132) Ниобий (2468) Скайдий, иттрий Гафний (2227) , (1530) Гафний (2227) Тантал (2996) Титан (1660) Торий (1750) Средний размер крупных частиц сост ляет 8О-1ОО мкм, а мелких частиц 1О 15 мкм; соотношение насьшных объемов крупной и мелкой фракции соответствует 5:1, т.е. 16-20 об.% мелкой фракции. Эти характеристики оптимизированы экс периментальным путем так, чтобы обеспечить одновремен11о максимальную механическую прочность и максимальную сорбционную активность газопоглотит ля. Более крупные (свыше 1ОО мкм) непроплавляемые и более мелкие (менее 10 мкм) цементирующие частицы не дают надежного сцепления зерен. Налро-. тив, сближение средних размеров обеих фракций ниже ВО (крупные) и выше J.5 (мелкие) ведет к утрате пористости, и покрытие становится менее реакцио№носпособным. Структура предлагаемого газопоглотителя показана схематически на чертеже. Газопоглотитель состоит из припеченного к подложке 1 активного состава, который содержит крупные частицы 2 . тугоплавкого металла, например, ниобия, сцементированные мелкими частицами 3, например, иттрия. Поверхностные бинарные фазы 4 (если они образуются) обладают, для приведенных вьпие специально подобранных комбинаций, еще более высокими сорбционными свойствами, нежели оба исходных порошка порознь. Использование газопоглотителя снижает на 7-1О% технологический брак по осьшанию покрытий и заметно улучшает вакуум в готовых изделиях, что следует из таблицы. По сравнению с базовой конструкцией нераспыляемогЬ промышленного газопоглотителя КНДД повышенная механическая пpoчнocть лучшие сорбционные свойства предлагаемого устройства дают возможность увеличить Выход годаых изделий типа ГУ-1ОА .и ГУЗЗА на 4-5%. Формула изобретения 1.Материал для нераспыляемого самоактивирующегося газопоглотителя, вьшол- ненный на основе порошка металла Ncr или 5й группы периодической системы, отличающийся тем, что, с целью повышения механической прочности газопоглотителя и улучшения его сорбционных свойств, он дополнительно содержит 16-2 О об.% порошка металла М/а или 1Уа группы периодической системы с меньшей, чем у основного металла, на 80О-1ООО С температурой плавления, при этом размер частиц основного металла составляет 8О-100 мкм, а дополнительного) 1О-15 мкм. 2.Газопоглотитель по п.1, отличающийся тем, что он содержит одно из указанных сочетаний металлов: титан-церий, цирконий или ванадий-лантан, ниобий-уран, гафний или ниобийскандий или иттрий, гафний-титан, гафний или тантал-торий. Источники информации, принятые во внимшше при экспертизе 1. Глебов Г. Д. Поглощение газов а&тивяыми металлами. М., Госэнергоиздат, 1961, с. 16-17. 6696 12 2. Ввслоух В. Е. и др. Нераспыляемые газопогжхт нтелв для кру1Шогабц Н1 ных ЭВП. Электронная промышлев ность, 1974. № 10, с. 78-79 (ирототин).

| название | год | авторы | номер документа |

|---|---|---|---|

| Нераспыляемый газопоглотитель | 1982 |

|

SU1115128A1 |

| Нераспыляемый самоактивирующийся газопоглотитель | 1982 |

|

SU1064343A1 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| Нераспыляемый газопоглотитель и способ его изготовления | 1981 |

|

SU1095265A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ НАНОРАЗМЕРНЫХ ПОРОШКОВ | 2009 |

|

RU2432231C2 |

| ЗЕРНИСТЫЙ АБРАЗИВ, АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО АБРАЗИВА | 1991 |

|

RU2092514C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ПОЛЫЙ КАТОД СО ВСТРОЕННЫМ ГАЗОПОГЛОТИТЕЛЕМ ДЛЯ ГАЗОРАЗРЯДНЫХ ЛАМП И СПОСОБЫ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2299495C2 |

Авторы

Даты

1983-01-15—Публикация

1981-07-10—Подача