(54) СПОСОБ РЕГУЛИРОВАНИЯ ФОРМЫ ТОНКОЛИСТОВОГО

1

Изобретение относится к обработке металлов давлением, в частности к прокатке тонких полос и лент.

Известен тепловой способ регулирования формы полос - секционное охлаждение бочки валка путем изменения расхода охлаждающей жидкости по ее длине 1.

Недостатками теплового способа регулирования являются большая инертность, обусловленная необходимостью изменять температуру больших масс металла, малый ю КПД из-за ограниченных плош,ади и времени контакта охлаждающей жидкости с поверхностью валков.

Наиболее распространенным способом регулирования формы полос является противоизгиб рабочих и опорных валков 2.15

Однако этот способ имеет ряд недостатков, а именно невозможность воздействия на искажения формы между краем и серединой прокатываемой полосы, большие энергетические затраты на изгиб крупногабаритного инструмента, весьма неблагоприятные условия работы подшипников валков ввиду дополнительных нагрузок от противоизгиба.

ПРОКАТА

Наиболее близок к изобретению способ регулирования формы тонколистового проката путем секционного изменения натяжения по ширине полосы 3.

Недостатками известного способа являются ограниченность регулирования (регулированию поддаются лишь края и центральная часть полосы по ее ширине), промежуточные участки остаются нерегулируемыми, а также мала эффективность воздействия исполнительного механизма и велики непроизводительные затраты энергии вследствие большбй удаленности исполнительного механизма от очага деформации. По этой же причине исключается возможность воздействия на форму полос в процессе прокатки шириной менее 800 мм (расстояние от места приложения воздействия до клети), так как, согласно известному из механики принципу Сен-Венана, при приложении внешней нагрузки на расстоянии, большем ширины пластинки, распределение напряжений практически становится равномерным.

Целью изобретения является расширение возможности и качества регулирования при отношении ширины прокатываемой полосы к ее толщине .

Поставленная цель достигается тем, что согласно способу регулирования формы тонколистового проката путем секционного изменения натяжения по ширине полосы, воздействующее усилие регулирования прикладывают перед очагом деформации на расстоянии от него 1/4-1/2 щирины полосы.

Воздействие на величину натяжения полосы осуществляют перед очагом деформации для того, чтобы избежать нанесения механических повреждений на поверхность полосы после ее прокатки, а также для устранения влияния этого воздействия на показания детектора формы, установленного за очагом деформаций.

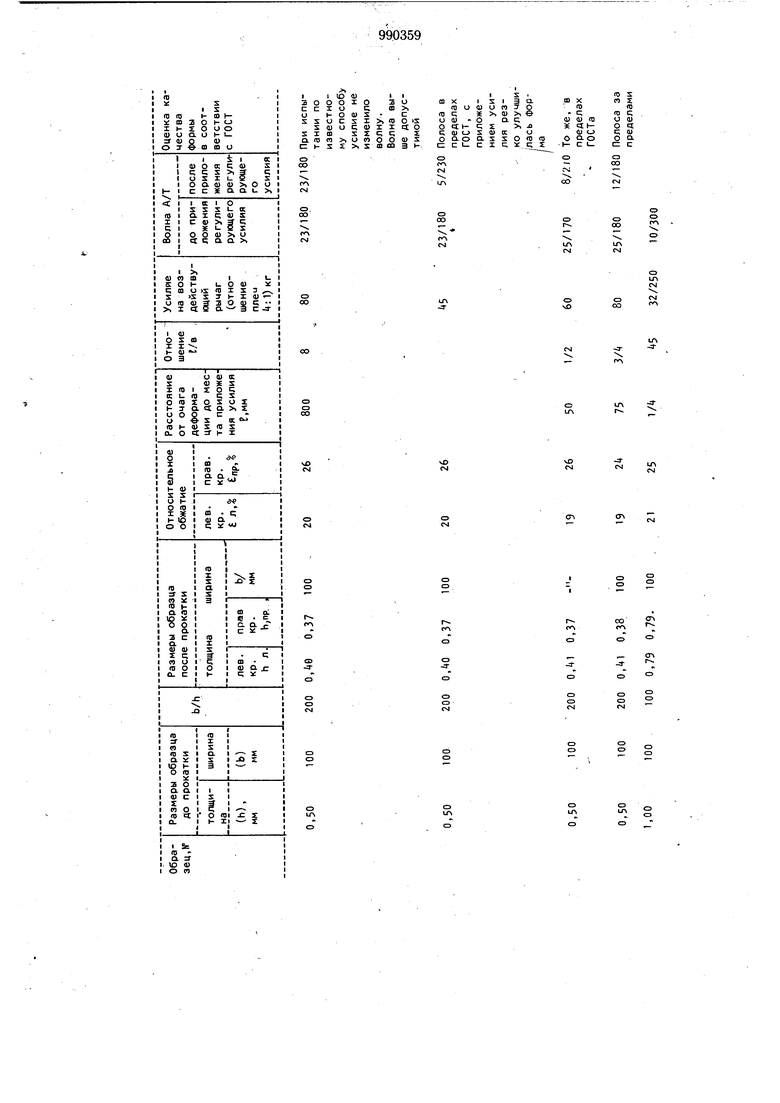

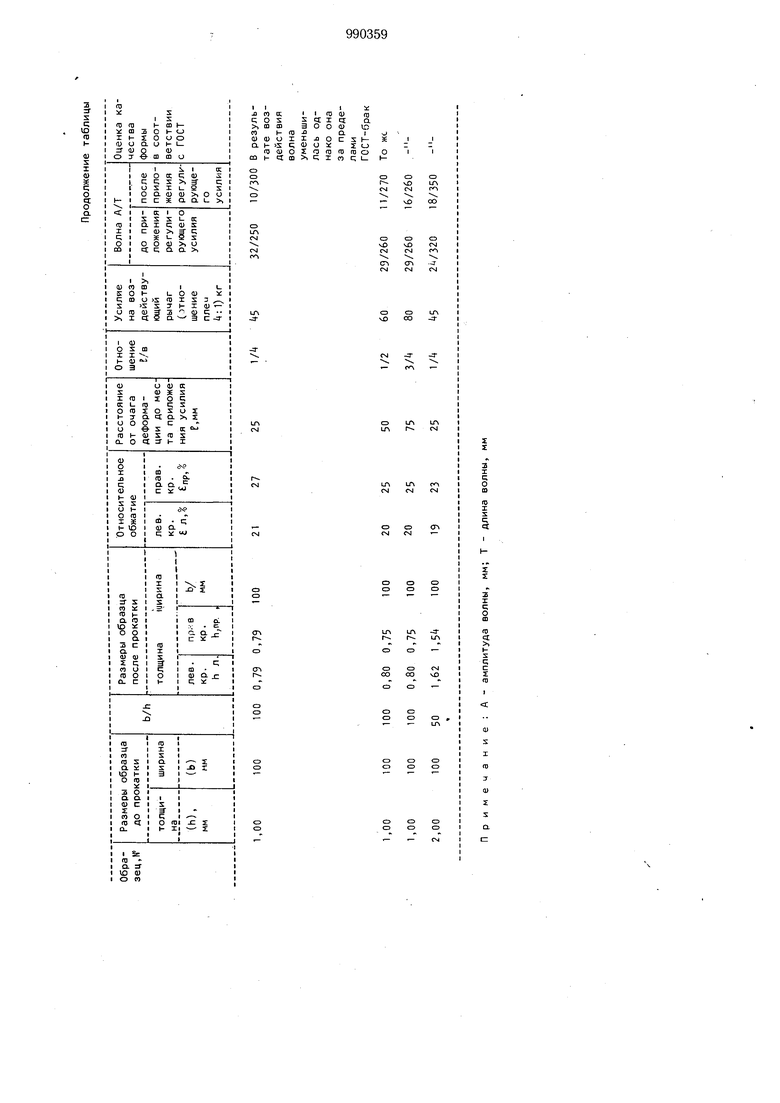

Установка механизма секционного изменения натяжения на расстоянии 1/4- 1/2 ширины полосы (в) выбрана потому, что ближе 1/4 в установить какой-либо механизм технически весьма сложно, а дальше 1/2 в резко сокращается эффективность воздействия из-за рассосредоточения прилагаемого усилия по всей ширине полосы, что подтверждается экспериментами при лабораторной проверке изобретения (таблица).

Указанное ограничение по отношению геометрических размеров сечения полосы () берется в соответствии с экспериментальной проверкой изобретения; при B/h 200 полоса становится «нетонкой и узкой, и напряженное состояние переходит из плоского в объемное, что резко снижает степень воздействия, а при полоса становится «тонкой и имеет плоское напряженное состояние, и степень воздействия повышается.

В таблице не приведены данные, подтверждающие отношение в/h 200, поскольку испытания, проведенные на лабораторном станке ЦКБММ-35 кварто с валками 054/270 X 200 мм, не позволяют выполнить это условие. Условие в/h 200 выполнимо на всех промышленных станах с длиной бочки валка мм.

Для регулирования формы полосы предлагаемым способом на выходной стороне стана устанавливают детектор формы (стрессометр и т. д.), сигналы которого связаны с исполнительным механизмом, локально увеличивающим натяжение на участках с большей вытяжкой металла.

Регулирование формы предлагаемым способом осуществляли в лаборатории пластической деформации металлов Института металлургии УНЦ АН СССР на станке ЦКБММ-35 кварто с валками 54/270x200 мм. При этом для оценки качества формы использовали секционный измеритель натяжения СИН, разработанный в Институте металлургии Уральского научного центра АН СССР

Регулирование производили на полосах шириной 100 мм с исходной толщиной 0,5- 2,0 мм. Наибольшей эффективности достигли на полосах толщиной 0,5 мм. Поэтому рекомендуется применять этот способ при отношении .

В результате такого регулирования была получена полоса, отвечающая требованиям ГОСТа по планшетности при разнице обжатий по ширине 5-7°/о.

Из экспериментальных данных (таблица) видно, что до приложения воздействующего усилия все полосы имели искажение формы, недопустимые ГОСТом.

Приложение регулирующего воздействия во всех образцах (исключая первый) повышало качество л.енТы по форме, причем тем больше, чем f/в меньше, т. е. чем ближе приложенное усилие к очагу деформации. При этом наилучший результат достигнут при отношении f/в 1/4-1/2, а в/h (критерий «тонкости) 200 (образцы 2, 5).

Приложение регулирующего усилия согласно известному на расстоянии 800 мм от очага деформации (-t/B 4) на форме полосы не сказалось (образец 1).

Предлагаемый способ позволяет по сравнению с известным сократить энергетические затраты на регулирование, так как КПД регулирования возрастает с 5-10%, которые имеют место при использовании известного способа (щирина полосы не менее 800 мм), до 60-80% при предлагаемом (без ограничения ширины). Кроме того, увеличиваются возможности регулирования по виду дефекта, так как концентрация усилия на узком участке позволяет дробить полосу на большее количество регулируемых по ширине участков, и появляется возможность регулирования формы сравнительно узких полос (100-400 мм), на которые другими способами воздействовать невозможно.

I lO lU

- - I

ооо

сIо

1-о

Sос

Ф и ш

HSZ.soim3

(О з: п г

О X ю

(tj оU)оП3

(О

S

q

ю q

га о а)

0) U ш

о 0) -оас

X «о о s 841gs

84 I-цг

с; в I I ч о U О

и оS0)к

S 2 с; q о 0.0

о о. оо.SSо

с с 1-сIс;X I- с 1о

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования формы тонколистового проката | 1981 |

|

SU997881A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| Способ прокатки полосовой стали | 1982 |

|

SU1058648A1 |

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| Способ прокатки полос | 1982 |

|

SU1061861A1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2499641C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2012 |

|

RU2492005C1 |

t см

см

о см

го

о

ITS CVI

JЧО (М

1Л см

см

.-см

(0 к

S CC I ч с; о s 3 О О (U о.

) DO Ш

Ш D О X I о

а I- s q u о 1C

(0 uoSQfonjroo mi-3cD c;iCTc;i-

a

о a.

vO Csl

vD

z

3

I c;

t-.-LPi

a)

г s a

1- - CNi

9990359jQ

Формула изобретенияочагом деформации на расстоянии от него

Способ регулирования формы тонколис-Источники информации,

тового проката путем секционного измене-принятые во внимание при экспертизе

ния натяжения по ширине полосы, отличаю-1. Авторское свидетельство СССР

щийся тем, что, с целью расширения воз-5 № 601059, кл. В 21 В 27/10, 1976.

можностей и качества регулирования при. 2. Авторское свидетельство СССР отношении ширины прокатываемой полосы № 360989, кл. В 21 В 29/00, 1970. к ее толщине , воздействующее уси-3. Патент США № 4033165, лие регулирования прикладывают перед кл. В 21 В 15/00, опублик. 1977.

1/4-1/2 ширины полосы.

Авторы

Даты

1983-01-23—Публикация

1981-11-23—Подача