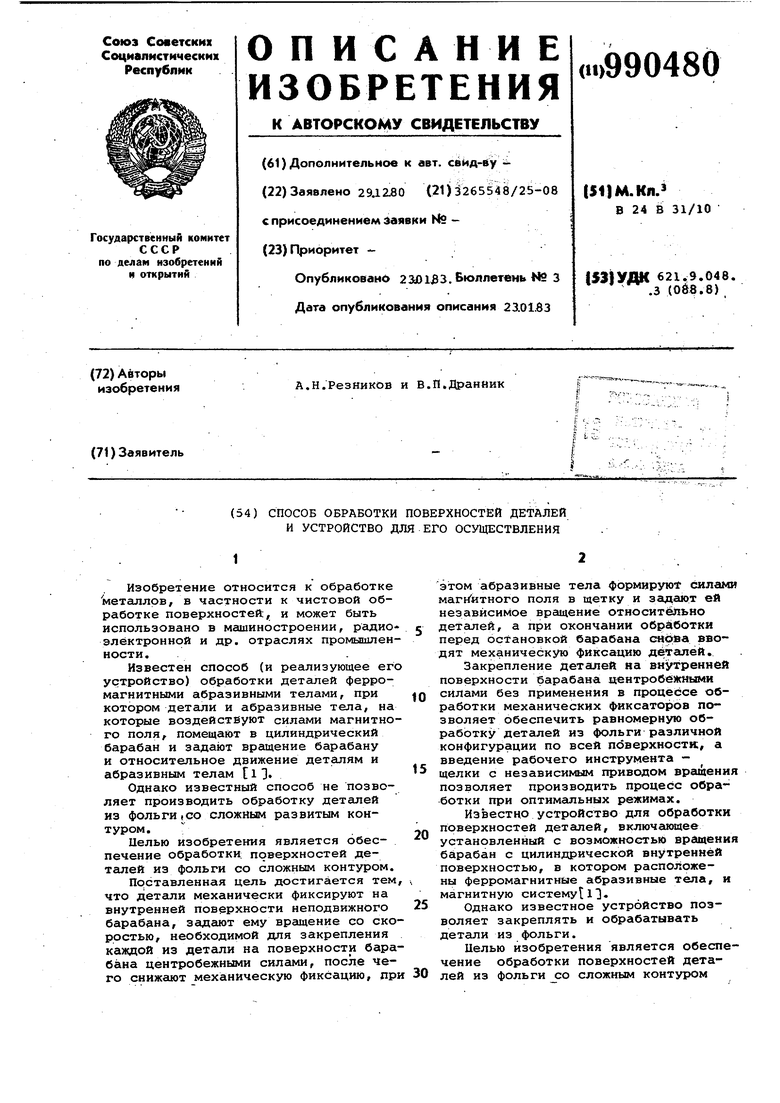

за счет прижима поверхности каждой детали к внутренней поверхности бара бана. Поставленная цель достигается тем что устройство снабжено 1подпруж иненными фиксаторами для закрепления дета|лей на стенках барабана, установленными с возможностью поворота , приче каждый фиксатор выполнен в виде изогнутого двухплечего рычага, одно плечо которого расположено во внутреиней полости барабана с возможност контакта с его стенкой, а другое расположено снаружи барабана и снабжено грузом, предназначенным для поворота фиксатора под действием центробежных сил, при этом магнитна система выполнена в виде цилиндричес кого валка, который установлен с воз можностью вращения и перемещения вдо оси барабана. На фиг. 1 показано предложенное устройство для реализации способа, общий вид; на фиг. 2 - пример обраба тываемых деталей; на фиг. 3 - то же/ вариант. Устройство для обработки поверхностей состоит из цилиндрического барабана 1, в днище 2 которого -вы полнены окна 3 для загрузки деталей 4 после их обработки. Барабан 1 снаб жен приводом 5 для придания ему вращательного движения, Ось барабана 1 установлена вертикально. Для надежно го закрепления обрабатываемых детале 4 инерционными силами навнутренней поверхности барабана 1 последняя снабжена резиновой футеровкой 6, вну ренняя рабочая поверхность 7 которой имеет правильную цилиндрическую форм Для закрепления деталей 4 на рабочей поверхности 7 при отсутствии вращ0ни барабана 1 в нижней части последнего установлены фиксаторы 8. Кёщцый из последних выполнен в виде подпружиненного двуплечего рвачага, установленного шарнирно на оси 9, закреплен ной на барабане. Одно плечо 10 является прижимающим, а на другом плече 11 установлен груз 12. Для осуществления выгрузки обработанных :деталей 4 под воздействием собственнЬгр веса устройство снабжено отжимным кольцом 13 с приводом (не noi aзан), В нижней части устройства под окнами 3 размещен склиз 14, по которому выгружаемые детали 4 направляются в тару 15. В. верхней части устройство содержит цилиндрическую щетку 16 с приводом 17 вращательного движения. Ось щетки 16 расположена параллельно и эксцентрично относительно оси барабана 1. Выполнение рЬбочей поверхности 7 в виде правильного цилиндра обеспечивает постоянство контакта цетки 16 с детсшями 4, расположенными на этой поверхности. Шетка 1б выполнена выдвижной и может занимать два положения: верхнее - вне барабана 1 и нижнее - рабочее, когда (Она введена внутрь барабана 1. В рабочем положении щетка 16 имеет возможность приближения к рабочей поверхности 7, что обеспечивается конструкцией привода 17. Щетка 1б снабжена загрузочной воронкой 18, которая размещена в месте, соответствующем верхнему положению щетки 16 между барабаном 1 и приводом 17. Воронка 18 имеет длину, превышаиощую длину щетки 16, а меньшее отверстие выполнено круглым, диаметром, равным рабочему диаметру щетки 16. Над воронкой 18 ргюположен бункер 19 с дозатором 20, в который засыпают ферромагнитный абразивный порошок.21, выпол-. няющий роль рабочих тел. Для обеспечения требований правил техники безопасности все вращающиеся детали закрыты ограждением 22, крышкой 23, закрепленной на оси 24 и выполненной с возможностью ее отвода в сторону, а геометрические размеры и конфигурация воронки предотвращают выброс порошка 21 при нахождении щетки 16 в верхнем положении в случае непредвиденного прекращения ее электрического питания. Устройство работает следующим образом. В исходном положении щетка 16 находится в верхнем положении, она и ее привод 17, как и привод барабана 1., обесточены, крьвика 23 отведена is сторону, ферромагнитный порошок 21 засыпан в бункер 19, тара 15 установлена под склиз 14, фиксаторы 8 освобождены от воздействия отжимного кольца 13, а прижимакндее плечо 10 поджато пружиной фиксатора 8 к рабочей поверхности 7. Дпя обработки деталей, например зачистки заусенцев после листовой штакйповки, их устанавливают на рабочую поверхность 7 под примыкающие плечи 10, для чего последние предварительно вручную отводят в сторону, закручивая (сжимая) при этом пружины фиксаторов 8. После этого крышкой 23, поворачивая ее вокруг оси 24, закрывают полость барабана 1, а затем подают напряжение на магнитную цилиндрическую щетку 16, включая ее привод 17, а также привод 5 барабана 1. По мере -нарастания : скорости вращения барабана 1 грузы 12 под возг. действием центробежных сил отходят от первоначального положения, отводят примыкающие плечи 10 фиксаторов 8, освобождая при этом -детали 4. Масса грузов 12 и пружин фиксаторов 8 подобраны так,, что при установившейся рабочей скорости вращения барабана 1 прижимающие плечи 10 фиксаторов 8 выходят из зоны действия

щеток 16, не препятствуя последцим осуществлять обработку деталей 4 по всей поверхности. Рабочая скорость вращения барабана 1 выбирается достаточной для того, чтобы центробежные силы надежно закрепили с помощью сил трения обрабатываемые детали 4 на рабочей поверхности 7 барабана I. Так как рабочая поверхность образована резиновой футеровкой 6, то эта позволяет снизить скорость вращения барабана 1 эа счет высокого коэффициента трения поверхностей деталь - резина, что обеспечивает уменьшение ди1намических нагрузок на детали устройства.

nocyie того,как детали 4 .подлежащие обработке, оказьаваются закрепленными на цилиндрической рабочей поверхнос|ТИ 7, а прижимающие плечи 10 фикса торов 8 отведены в сторону,с помощью дозатора 20 ферромагнитный абразивный порошок 21 подается в необходимом количестве из бункера 19 в воронку 18, где он скапливается у нижнего круглого отверстия, частично перекрытого вращающейся магнитной щеткой 16, Одновременно с подачей порошка 21 вращающуюся щетку 16 опускают в нижнее рабочее положение. Такг. как напряжение на последнюю подано ранее, то по мере опускания на щетке 16 образуется слой из ферромагнитного абразивного порошка 21 {борода}, частицы которого притягиваются к поверхности щетки 16, ориентируясь длинной стороной вдоль силовых линий, направленных нормально к цилиндрической поверхности щетки 16.

После того как щетка 16 достигает своего нижнего рабочего положения, ее прижимают к рабочей поверхности 7 барабана 1, на которой закреплены обрабатываемые детали 4, с необходимой силой в течение времени, достаточного для обработки. Последнее Определяется опытным путем. После.завершения обработки щетку 16 отводят от рабочей поверхности 7 и поднимают в верхнее.положение, а привод 5 отвключают,что приводит к остановке барабана 1. По мере уменьшения скорое ти последнего грузы 12 под действием пружин фиксаторов 8 возвращаются в исходное положение, поворачивая при этом прижимающие плечи 10 фиксаторов 8, которые ещё при наличии какой-то скорости вращения барабана 1 фиксируют обработанные детали 4 на рабочей поверхности 7 барабана 1, чем предотвращают самопроизвольное опускание деталей в окна барабана 1. После полной остановки барабана включают привод нажимного кольца 13, что приводит к раскреплению (расфиксирова нию) деталей 4 и опусканию их под действием собственного веса (или с помощью оператора) через окна 3 барабана 1 на склиз 14 и дгшее в тару15. После извлечения всех обработанных де талей 4 отключают привод нажимного кольца 13, что приводит фиксаторы 8 в исходное положение, а крышку 23 отводят в сторону, чем заканчивается подготовка устройства к обработке очередной партии детгшей. Указанное состояние элементов устройства отличается от исходного тем, что

0 щетка 16, находясь в своем верхнем положении, продолжает вращательное движение с удержанием ка ней слоя, ферромагнитного абразивного порошка.

С целью полного отключения устройства необходимо выключить привод

5 ,17 щетки 16, обесточив последнюю, при этом ферромагннтный порошок 21, не удерживаемый более электромагнитными силами щетки 16, осыпется через воронку 18 в барабан 1 и далее через,

0 окна 3 и склиз 14 попадает в пустую тару 15, а отт.уда его пересыпают в бункер 19. Этими действиями заве мнается перевод устройства в исходное положение.

5

Предложенное устройство поз.воляет расширить номенклатуру обрабатываекых деталей за счет возможности обработки разнообразных деталей, включая плоские, фасонные и мелкие. Это

0 обеспечивается ;способностью щетки ( ее бороды из ферромагнитного абразивного порошка} приспосабливаться к обрабатываемым поверхностям, включая и фасонные. Этому также спо5собствует оригинальное закрепление деталей с помощью инерционных сил, что достигается расположением деталей на рабочей поверхности барабана, которая выполнена цилиндрической и сообщением барабану необходимой ско0рости вращения.

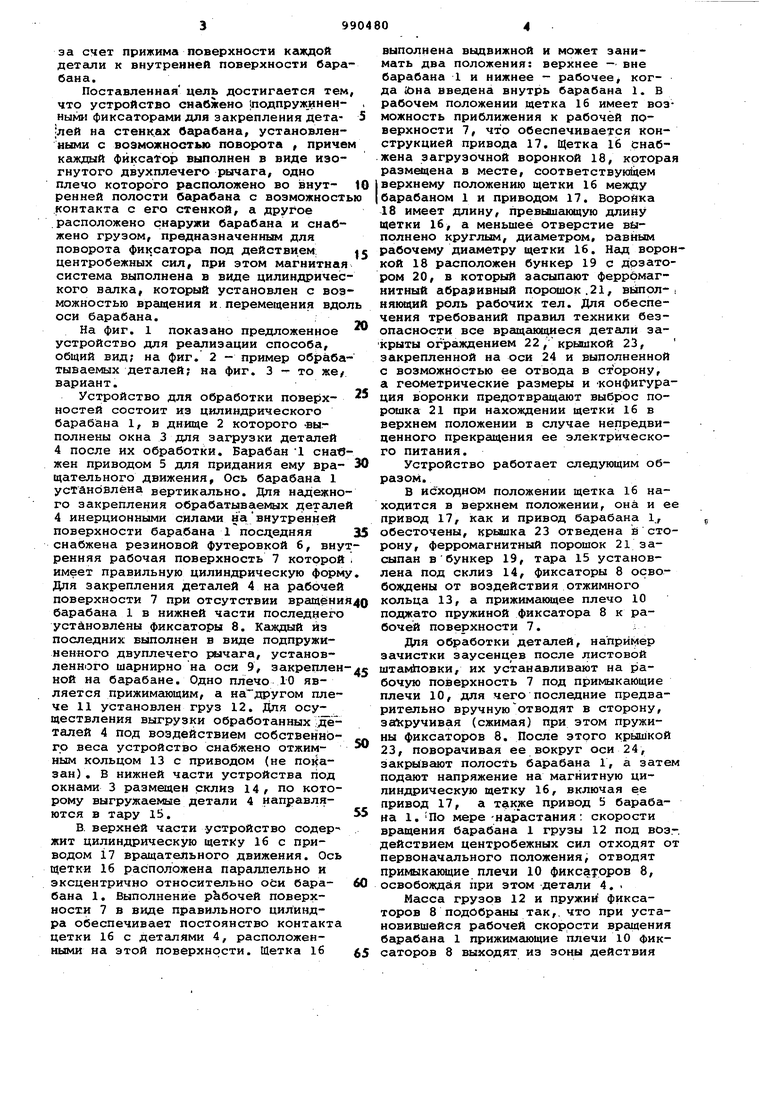

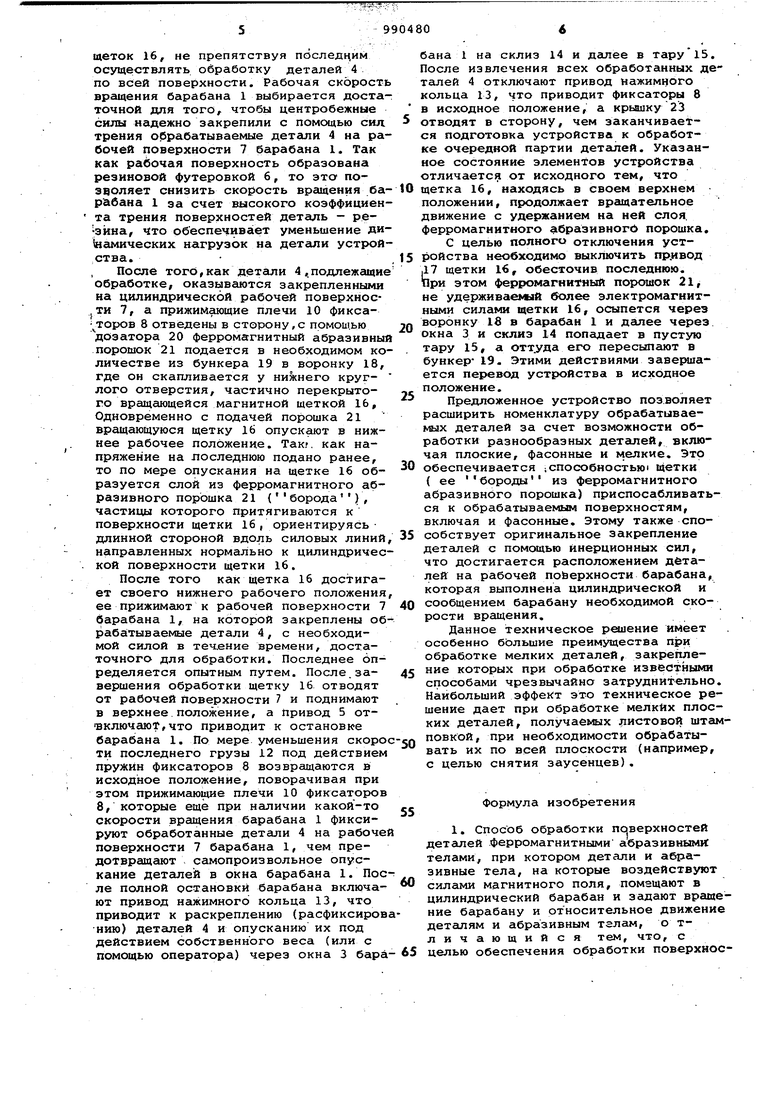

Данное техническое ранение имеет особенно большие преимущества при обработке мелких деталей, закрепление которых при обработке известными

5 способами чрезвычайно затруднительно. Наибольший эффект это техническое решение дает при обработке мелких плоских деталей, получаемых листовой штамповкой, при необходимости обрабаты0вать их по всей плоскости (например, с целью снятия заусенцев).

Формула изобретения

1. Способ обработки поверхностей деталей ферромагнитными абразивными телами, при котором детали и абразивные тела, на которые воздействуют силами магнитного поля, помещают в цилиндрический барабан и задают вращение барабану и относительное движение деталям и абразивным тглам, о тличающийся тем, что, с целью обеспечения обработки поверхнос

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки плоских поверхностей деталей | 1984 |

|

SU1211023A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОЧИСТКИ И ОБРАБОТКИ ПОВЕРХНОСТЕЙ "РОП" | 2001 |

|

RU2236313C2 |

| Устройство для подачи деталей | 1986 |

|

SU1425138A1 |

| Вибрационная установка для непрерывной электрохимической обработки | 1981 |

|

SU973274A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИФЕРРОМАГНИТНЫХ ДЕТАЛЕЙЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1972 |

|

SU428927A1 |

| Загрузочное устройство | 1985 |

|

SU1301638A1 |

| Устройство для магнитно-абразивной обработки деталей | 1974 |

|

SU504632A1 |

| Устройство для абразивной обработки в магнитном поле | 1982 |

|

SU1196235A1 |

| Устройство для нанесения покрытий | 1987 |

|

SU1705418A1 |

| Устройство для абразивной центробежной обработки | 1977 |

|

SU679380A1 |

Авторы

Даты

1983-01-23—Публикация

1980-12-29—Подача