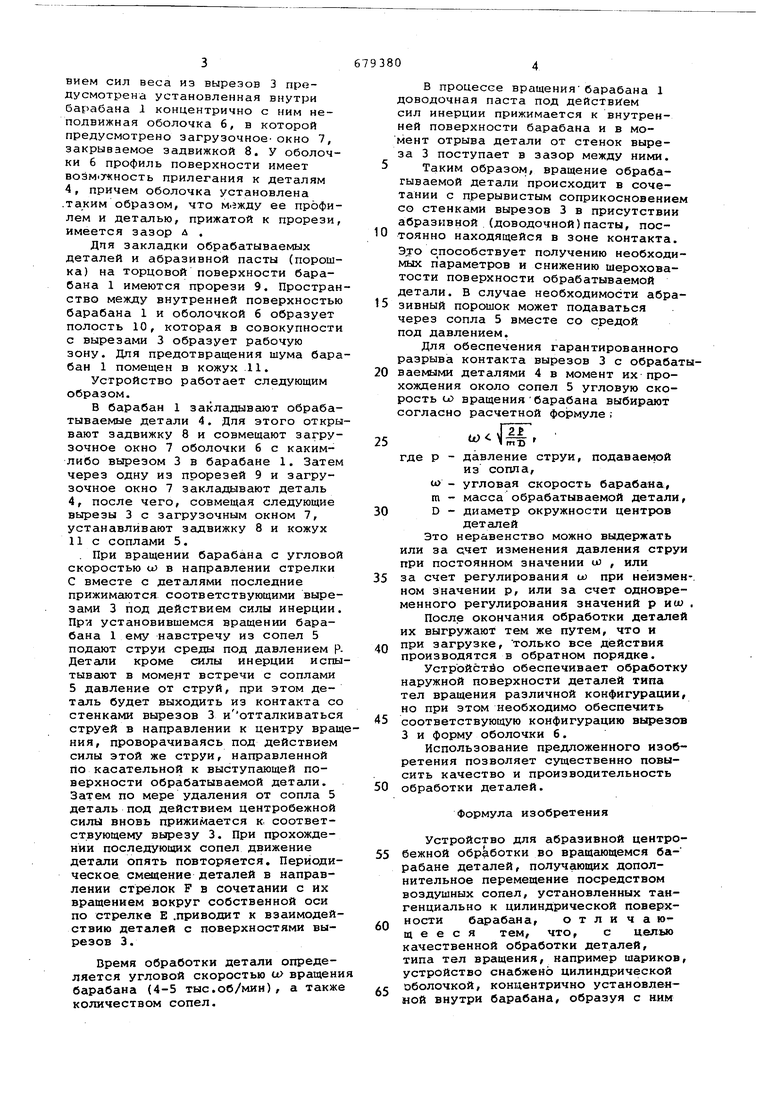

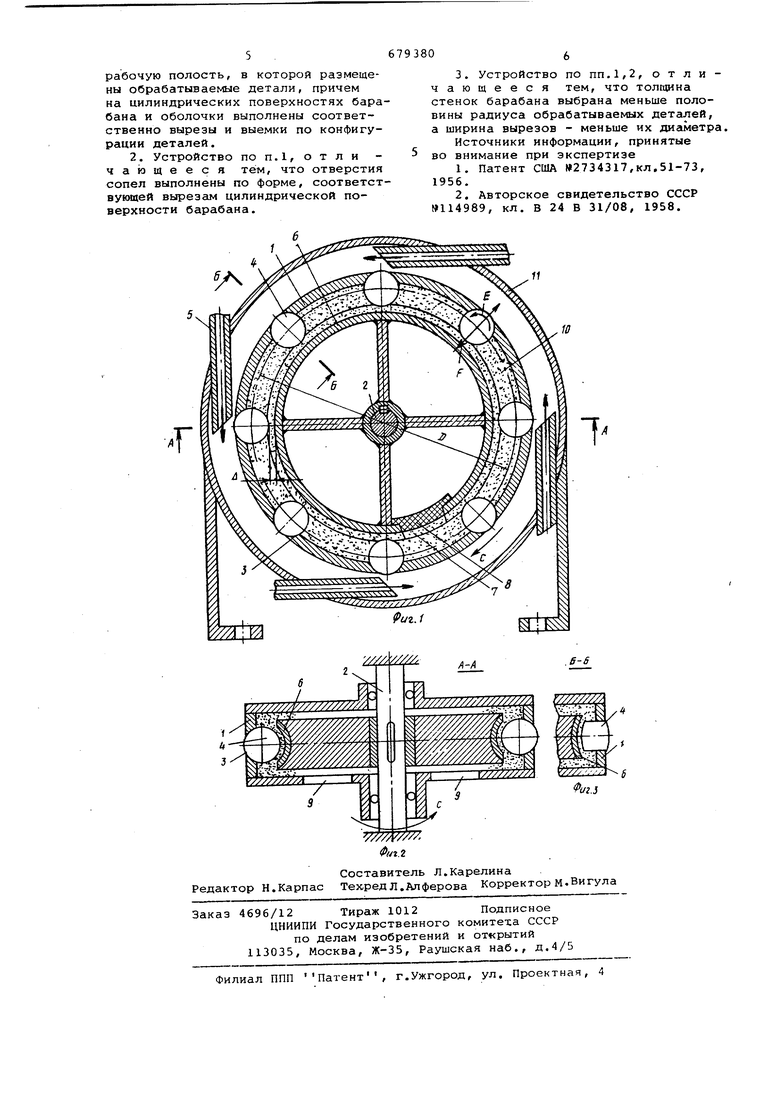

Изобретение относится к области финишной обработки свободным абра зивом и может быть использовано в подшипниковой, в авиационной, в автотракторной и в других отраслях промышленности. Известны устройства для абразив ной центробежной обработки во вра щающемся барабане деталей, получающих дополнительное перемещение посредством воздушных сопел, установленных тангенциально к цилиндри ческой поверхности барабана 1 и Недостатком этих устройств яв ляется то, что частое соударен шариков ухудшает качество их повер ности. Целью настоящего изобретения является повышение качества обработки деталей, типа шариков. Поставленная цель достигается тем, что устройство снабжено цилин рической оболочкой, концентричко установленной внутри барабана, образуя с ним рабочую полость, в которой размещены обрабатываемые шарики, причем на цилиндрических поверхностях барабана и оболочки выполнены соответственно вырезы и выемки по конфигурации шариков. а отверстия сопел выполнены по форме, соответствующей вырезам цилиндрической поверхности барабана. На фиг.1 изображено устройство в поперечном разрезе;на фиг.2 - разрез А-А фиг.1,при снятом кожухе; на фиг.З - сечение Б-Б фиг.1, повернуто (при другой форме деталей) . Устройство для абразивной центробежной обработки деталей типа шариков содержит пустотелый барабан 1, установленный с возможностью вращения на неподвижном валу 2. На цилиндрической поверхности барабану 1 имеются вырезы 3, выполненные по форме, соответствующей конфигурации обрабатываемых деталей 4, причем последние выступают над наружной цилиндрической поверхностью барабана 1, к которой тангенциально или под углом установлены на кожухе сопла 5 подачи струй среды под давлением. С целью равномерного взаимодействия этий струй и деталей форма наконечников сопел 5 соответствует вырезам 3 на цилиндрической поверхности барабана. Для предотвращения выпадания обрабатываемых деталей под деиствием сил веса из вырезов 3 предусмотрена установленная внутри барабана 1 концентрично с ним неподвижная оболочка 6, в которой предусмотрено загрузочное- окно 7, закрываемое задвижкой 8. У оболочки 6 профиль поверхности имеет возмТкность прилегания к деталям 4, причем оболочка установлена .таким образом, что м.5жду ее профилем и детсшью, прижатой к прорези, имеется зазор д .

Дня закладки обрабатываемых деталей и абразивной пасты (порошка) на торцовой поверхности барабана 1 имеются прорези 9. Пространство между внутренней поверхностью барабана 1 и оболочкой 6 образует полость 10, которая в совокупности с вырезами 3 образует рабочую зону. Для предотвращения шума барабан 1 помещен в кожух 11.

Устройство работает следующим образом.

В барабан 1 закладывают обрабатываемые детали 4. Дпя этого открывают задвижку 8 и совмещают загрузочное окно 7 оболочки 6 с какимлибо вырезом 3 в барабане 1. Затем через одну из прорезей 9 и загрузочное окно 7 закладывают деталь 4, после чего, совмещая следующие вырезы 3 с загрузочным окном 7, устанавливают задвижку 8 и кожух 11с соплами 5.

. При вращении барабана с угловой скоростью to в направлении стрелки С вместе с деталями последние прижимаются соответствующими вырезами 3 под действием силы инерции. При установившемся вращении барабана 1 ему навстречу из сопел 5 подают струи среды под давлением р. Детали кроме силы инерции испытывают в момент встречи с соплами 5 давление от струй, при этом детгшь будет выходить из контакта со стенками вырезов 3 иотталкиваться струей в направлении к центру вращния, проворачиваясь под действием силы этой же струи, направленной rio касательной к выступгиощей поверхности обрабатываемой детали. Затем по мере удаления от сопла 5 детсшь под действием центробежной силы вновь прижимается к, соответствующему вырезу 3. При прохождении последующих сопел движение детали опять повторяется. Периодическое смещение деталей в направлении стрелок F в сочетании с их вращением вокруг собственной оси по стрелке Е .приводит к взаимодействию деталей с поверхностями вырезов 3.

Время обработки детали определяется угловой скоростью а вращени барабана (4-5 тыс.об/мин), а также количеством сопел.

В процессе вращениябарабана 1 доводочная паста под действием сил инерции прижимается к внутренней поверхности барабана и в момент отрыва детали от стенок выреза 3 поступает в зазор между ними.

Таким образом, вращение обрабатываемой детали происходит в сочетании с прерывистым соприкосновением со стенками вырезов 3 в присутствии абразивной (доводочной)пасты, постоянно находящейся в зоне контакта. Это с пособствует получению необходимых параметров и снижению шероховатости поверхности обрабатываемой детали. В случае необходимости абразивный порошок может подаваться через сопла 5 вместе со средой под давлением.

Для обеспечения гарантированного разрыва контакта вырезов 3 с обрабатываемыми деталями 4 в момент их прохождения около сопел 5 угловую скорость ijo вращениябарабана выбирают согласно расчетной формуле;

. . - JTF llfrb

где р - давление струи, подаваемой

из сопла,

) - угловая скорость барабана, m - масса обрабатываемой детали, D - диаметр окружности центров деталей

Это неравенство можно выдержать или за счет изменения давления струи при постоянном значении со , или за счет регулирования ы при неизменном значении р, или за счет одновременного регулирования значений р иа .

После окончания обработки деталей их выгружают тем же путем, что и при загрузке, только все действия производятся в обратном порядке.

Устройстйо обеспечивает обработку наружной поверхности деталей типа тел вращения различной конфигурации, но при этом необходимо обеспечить соответствующую конфигурацию вырезов 3 и форму оболочки 6.

Использование предложенного изобретения позволяет существенно повысить качество и производительность обработки деталей.

Формула изобретения

Устройство для абразивной центробежной обработки во вращающемся барабане деталей, получающих дополнительное перемещение посредством воздушных сопел, установленных тангенциально к цилиндрической поверхности барабана, отличающееся тем, что, с целью качественной обработки деталей, типа тел вращения, например шариков, устройство снабжено цилиндрической оболочкой, концентрично установленной внутри барабана, образуя с ним

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверхностной обработки деталей | 1984 |

|

SU1248772A1 |

| Способ обработки поверхностей деталей и устройство для его осуществления | 1980 |

|

SU990480A1 |

| Устройство для обработки шариков | 1983 |

|

SU1123842A1 |

| Устройство для центробежной обработки шариков | 1979 |

|

SU899329A1 |

| Автооператор для гальванической обработки деталей | 1986 |

|

SU1381203A1 |

| Устройство для финишной обработки деталей и снятия с них заусенцев (его варианты) | 1987 |

|

SU1838077A3 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Установка для центробежной обработки изделий | 1973 |

|

SU518323A1 |

| Установка для абразивной обработки деталей | 1991 |

|

SU1815194A1 |

Авторы

Даты

1979-08-15—Публикация

1977-01-04—Подача