Изобретение относится к.порошковой металлургии, в частности к устройствам jEOTH получения металлических порошков.

Известен катол двухслойного электролизера, рабочий элемент которого представляет собой коаксиально расположенные кольца или полые цилиндры. Во время электролиза на находящихся в электролите поверхностях рабочих элементов осгикдгиотся частички металлов, которые затем, после перехода этих- поверхностей в верхг НИИ органический слой, диспергируются и концентрируются в этом слое С1.

Недостатками указанной конструкции катода являются экранирование рабочей поверхности катода и низкий выход по току.

Наиболее близким по технической сущности и достигаемому результату к изобретению является катод двухслойного электролизеру, рабочий элемент которого представляет собой горизонтально вращакнцнйся цилиндр, цилиндрический катод погружается в двухслойную электролитическуюванну такчм образом, что во время вращения он находится в органическом слое и лишь поверхностью своей соприкасается с п аницей раздела органичесп. кая среда - электролит. Образующиеся на поверхности катода частички мес талла при переходе в верхний сдоганический слой диспергируются в нем и концентрируются в рабочей зоне электролизера С23.

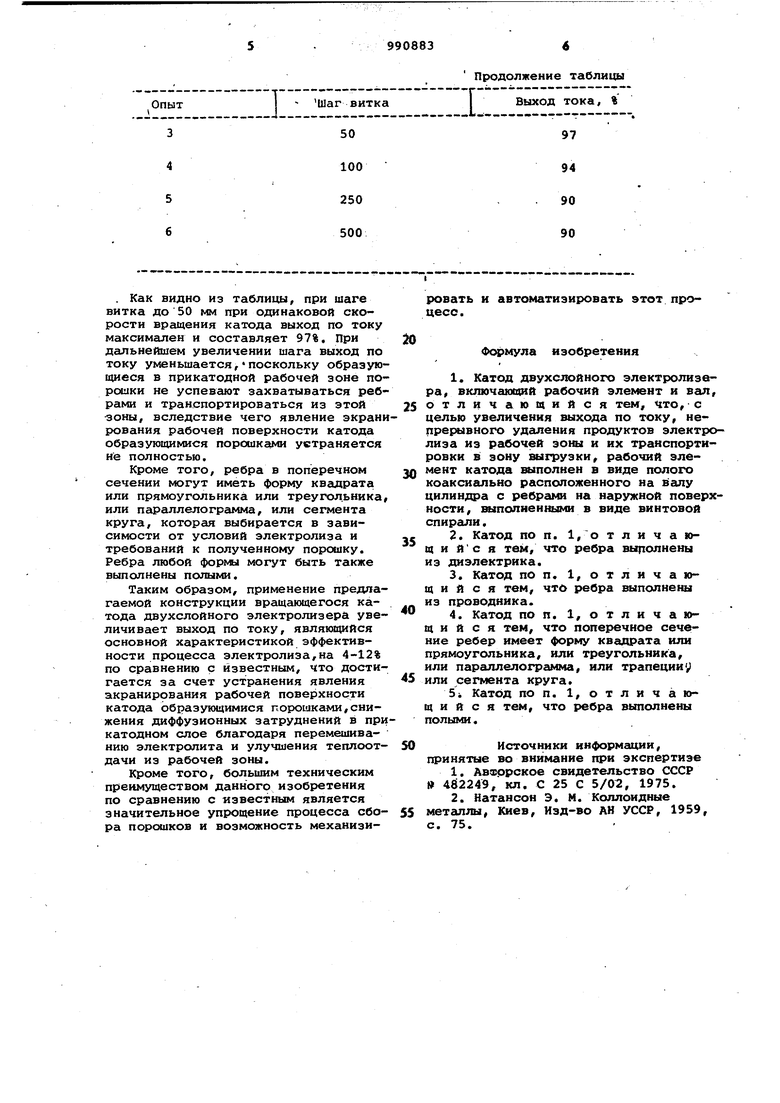

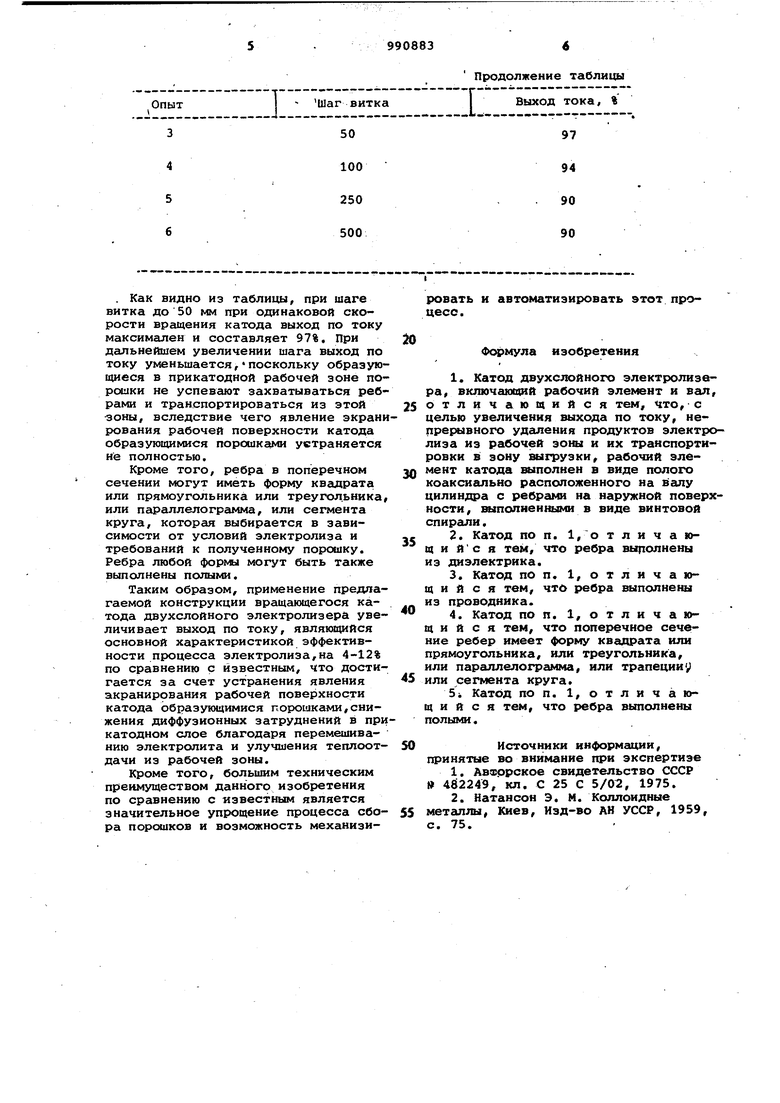

К недостаткам известной конструк10ции следует отнести то, что образующиеся во время электролиза порошки металлополимеров и металлов концен рируются в рабочей зоне на границе раздела органическая среда - электро15лит, экранируя рабочую поверхность катода и резко снижая тем самым saхоД по току. Так, при применении цилиндрического горизонтально вращающегося катода выход по току,пред20ставляющий собой основную характерий стику.эффективности электролитического процесса, в лучишх случаях достигает 85-92%. Кроме того, JVUt выгрузки образую1кихся во дремя элек25тролиза порошков процесс требует остановки, поскольку при применении та:кой конструкции рабоче1х элемента катода операция выгрузки продуктов электролиза трудно поддается меха30низации и автоматизации. Целью изобретения является увеличение выхода по току, непрерывное удаление продуктов электролиза из рабочей зоны и их транспортировка в зону выгрузки. .Поставленная цель достигается тем что в катоде двухслойного электролизера, включающем рабочий элемент и вал, рабочий элемент катода выполнен в виде полого коаксиально:/ расположенного на валу цилиндра с ребрами на наружной поверхности, выполненными в виде винтовой спирали. При этом ребра выполнены из диэлектрика. При этом ребра выполнены из проводника. При этом поперечное сечение ребер имеет форму квадрата или прямоугольника, или треугольника, или параллелограмма, или трапеции, или сегмента круга. При этом ребра выполнены полыми. На чертеже схематически представлена предлагаемая конструкция вращающегося катода двухслойного электролизера. Расположенный на валу 1 рабочий элемент 2 катода представляет собой горизонтально вргидающийся цилиндр, на наружной поверхности которого рас положены ребра 3, образующие винтовую спираль. Катод работает следующим образом Катод погружается в двухслойную электролитическую ванну 4 так, что во время вращения его поверхность пе риодически проходит органический сло 5 и электролит 6. Бо время электролиза на рабочей поверхности вращающегося катода 2 образуются порошки металлополимеров и металлов, которые при переходе из электролита б в брг нический слой 5 диспергируются и ко центрируются в этом слое. Накапливающиеся в прикатодной рабочей зоне порошки непрерывно захватываются выполненными в виде винтовой спирали ребрами 3 и транспортируются из этой зоны в расположенную за пределами катода зону выгрузки, откуда дальней ший сбор продуктов электролиза осуществляется известными методами. Ребра могут быть выполнены как и нерастворяющегося в электролите и органической среде диэлектрика, так и из проводника, в последнем случае более эффективно используется рабоч поверхность электролизера,, поскольку частички металлов осаждаются не только на цилиндрической-поверхности катода, но и на ребрах. Пример. Цилиндрический катод, выполненный из нержавеющей стали 1Х18Н9Т и имеющий на своей поверхности ребра из фторопласта, расположенные в виде винтовой спирали, помещается в двухслойную ванну таким образом, что его поверхность во время вращения периодически проходит органический слой и электролит. Анод армко-железо. Верхний органический слой представляет собой 1% толуольный раствор олеиновой кислоты, нижний - водный раствор хлористого железа концентрации 50 г/л. П-пощадь рабочей поверхности катода 4,5 дм, шаг винтовой спирали 25 мм, высота ребра 5 Mjvi, катодная плотность тока 20 А/дм., температура 20°С, скорость вращения катода 20 об/мин. Выход по току дисперсного железа в процессе электролиза составляет 97%, средний размер частиц 0,5 2 мкм, часовая производительность электролизера 1,042 г/А4,5 20 А/дм2.0,97 91 г. П р и м е р 2. Этот пример идентичен примеру с той лишь разницей, что ребра на цилиндрической поверхности катода выполнены из нержавеющей стали и рабочая поверхность катода возросла вследствие этого до 9,3 дм. Выход по току дисперсного железа в процессе электролиза составляет 96%, средний размер частиц 0,5-5 мкм, часовая производительность электролизера 1,042 г/А 20 А/ДМ.1 4-0,96 186 г. Высота образующих винтовую спираль ребер должна быть не менее 5 мм. Исследован ия показали, что ребра с меньшей высотой захватывают не весь образующийся в рабочей зоне порошок, плохо перемешивают электролит и неэффективно осуществляют теплоотвод из рабочей зоны. Кроме того, для определения граничных значений шага витка винтовой спирали на цилиндрической поверхности катода проделаны опыты, идентичные примеру li Зависимость выхода по току процесса электролиза от длины шага приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| Способ получения органозолей металлов и сплавов | 1980 |

|

SU943330A1 |

| Способ получения высокодисперсного магнитного порошка | 1983 |

|

SU1104193A1 |

| Электролизер | 1982 |

|

SU1046021A1 |

| Способ получения высокодисперсных магнитных порошков | 1981 |

|

SU956627A1 |

| Способ получения органозолейМЕТАллОВ | 1979 |

|

SU831873A2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРОВ | 1971 |

|

SU310476A1 |

| КОЛЛОИДНОЙ химии и химии воды АН Украинской ССР | 1974 |

|

SU352499A1 |

| Способ получения органозолей ферромагнитных металлов и их сплавов и устройство для его осуществления | 1975 |

|

SU601078A1 |

Шаг витка

Опыт

1 10

1 2

Выход тока, %

97 97

Шаг витка 50 100 250 500 . Как видно из таблицы, при шаге витка до 50 мм при одинаковой скорости вращения катода выход по току максимален и составляет 97%. При дальнейшем увеличении шага выход по току уменьшается,поскольку образующиеся в прикатодной рабочей зоне поРСЖ1КИ не успевают захватываться ребрами и транспортироваться из этой зоны, вследствие чего явление экрани рования рабочей поверхности катода образующимися порошками устраняется не полностью. Кроме того, ребра в поперечном сечении могут иметь форму квадрата или прямоугольника или треугольника, или параллелограмма, или сегмента круга, которая выбирается в зависимости от условий электролиза и требований к полученному порошку. Ребра любой формы могут быть также выполнены полыми. Таким образом, применение предлагаемой конструкции вращающегося катода двухслойного электролизера увеличивает выход по току, являющийся основной характеристикой эффективности процесса электролиза,на 4-12% по сравнению с известным, что достигается за счет устранения явления экранирования рабочей поверхности катода образующимися порошками,снижения диффузионных затруднений в при катодном слое благодаря перемешиванию электролита и улучшения теплоотдачи из рабочей зоны. Кроме того, большим техническим преимуществом данного изобретения по сравнению с известным является значительное упрощение процесса сбора порошков и возможность механизи Продолжение таблицы 1 Выход тока, %

97 94 90 90 ровать и автоматизировать этот процесс . изобретения 1.Катод двухслойного электролизера, включаюсяий рабочий элемент и вал, отличающийся тем, что, с целью увеличения выхода по току, непрерывного удаления продуктов электролиза из рабочей зоны и их транспортировки в зону выгрузки, рабочий злемент катода выполнен в виде полого коаксиально расположенного на валу цилиндра с ребрсши на наружной поверхности, выполненными в виде винтовой спирали. 2.Катод по п. 1,о т л и ч а ющ и и с я тем, что ребра выполнены из диэлектрика. 3.Катод по п. 1, о т л и ч а ющ и и с я тем, что ребра выполнены из проводника. 4.Катод по п. 1,отличак щ и и с я тем, что поперечное сечение ребер имеет форму квадрата или прямоугольника, или треугольника, или параллелограмма, или трапеции,) или сегмента круга. 5: Катод по п. 1, отличающий с я тем, что ребра выполнены полыми. Источники информации, принятые во внимание при экспертизе 1.Авфррское свидетельство СССР 462249, кл. С 25 С 5/02, 1975. 2.Натансон Э. М. Коллоидные металлы, Киев, Изд-во AM УССР, 1959, с. 75.

Авторы

Даты

1983-01-23—Публикация

1981-08-26—Подача