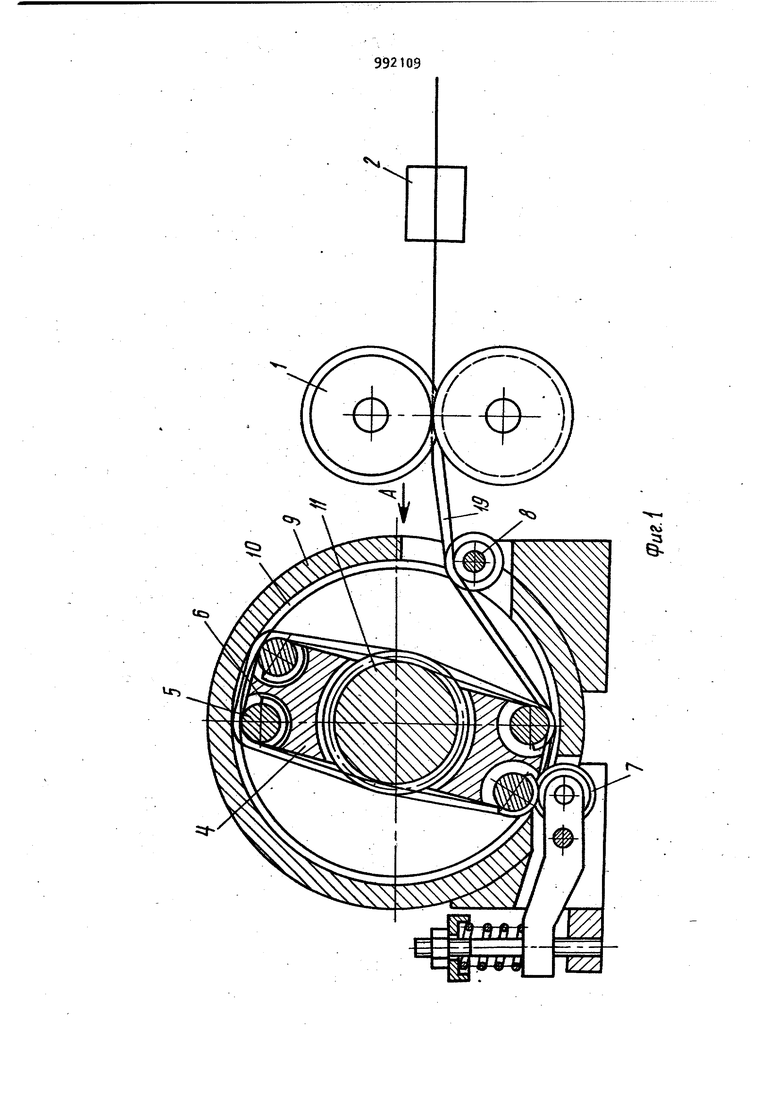

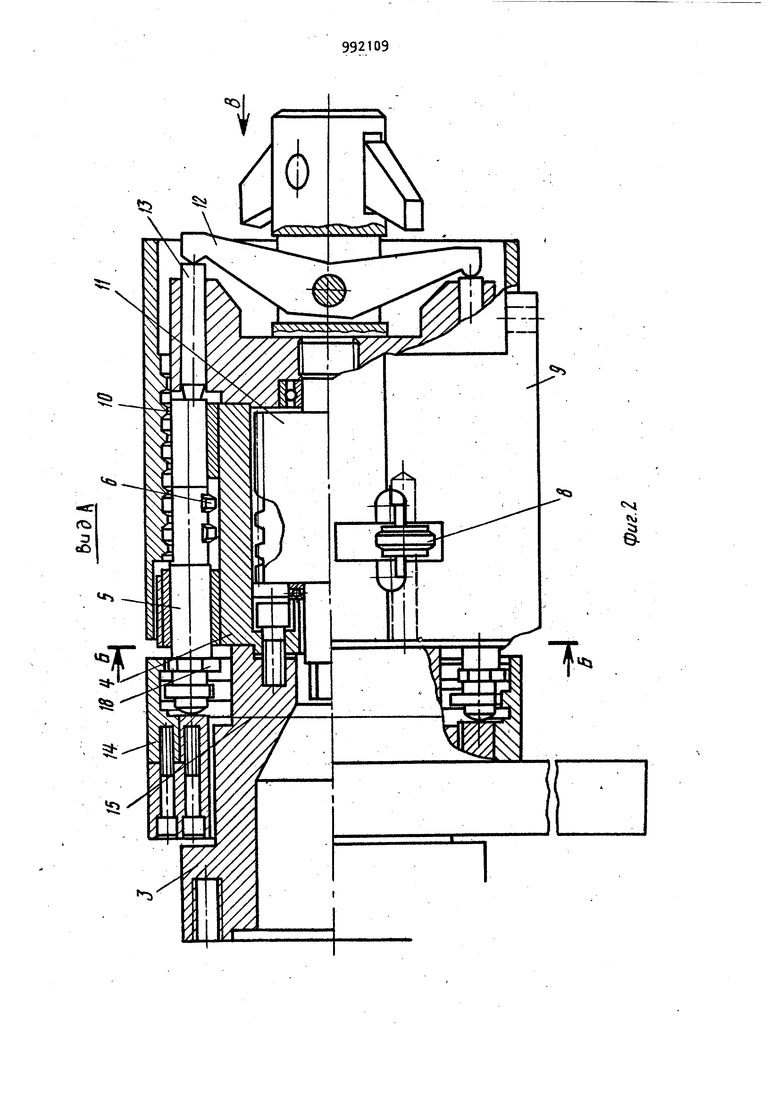

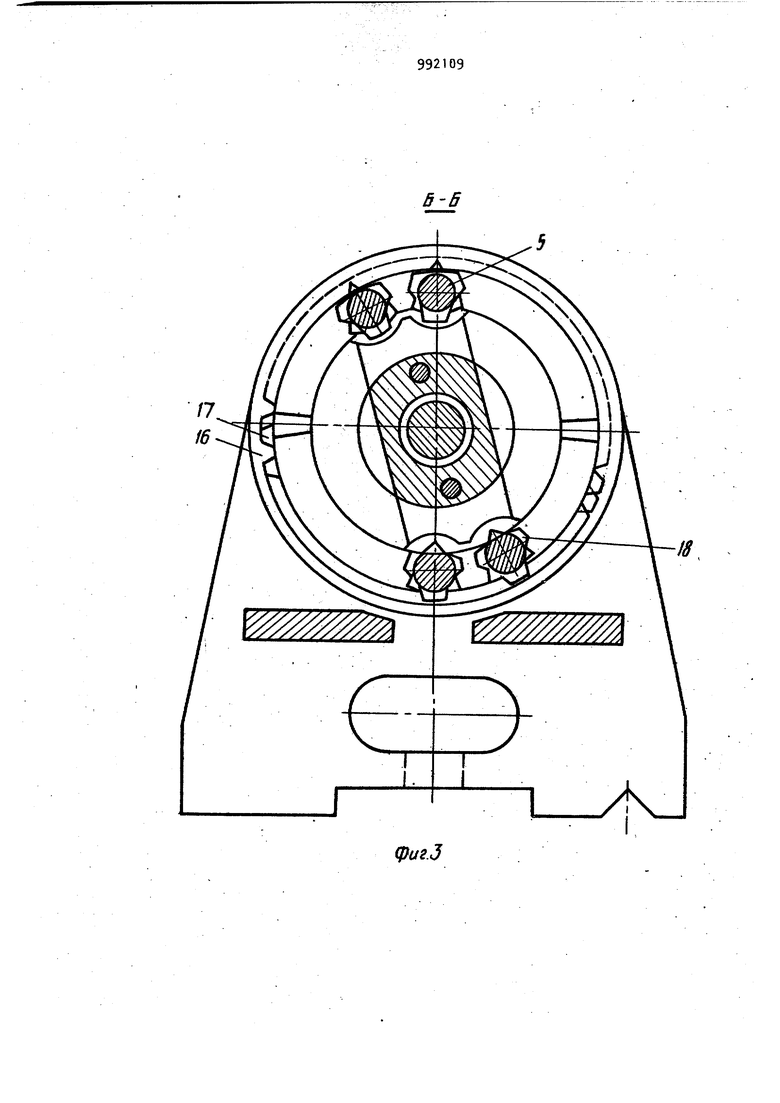

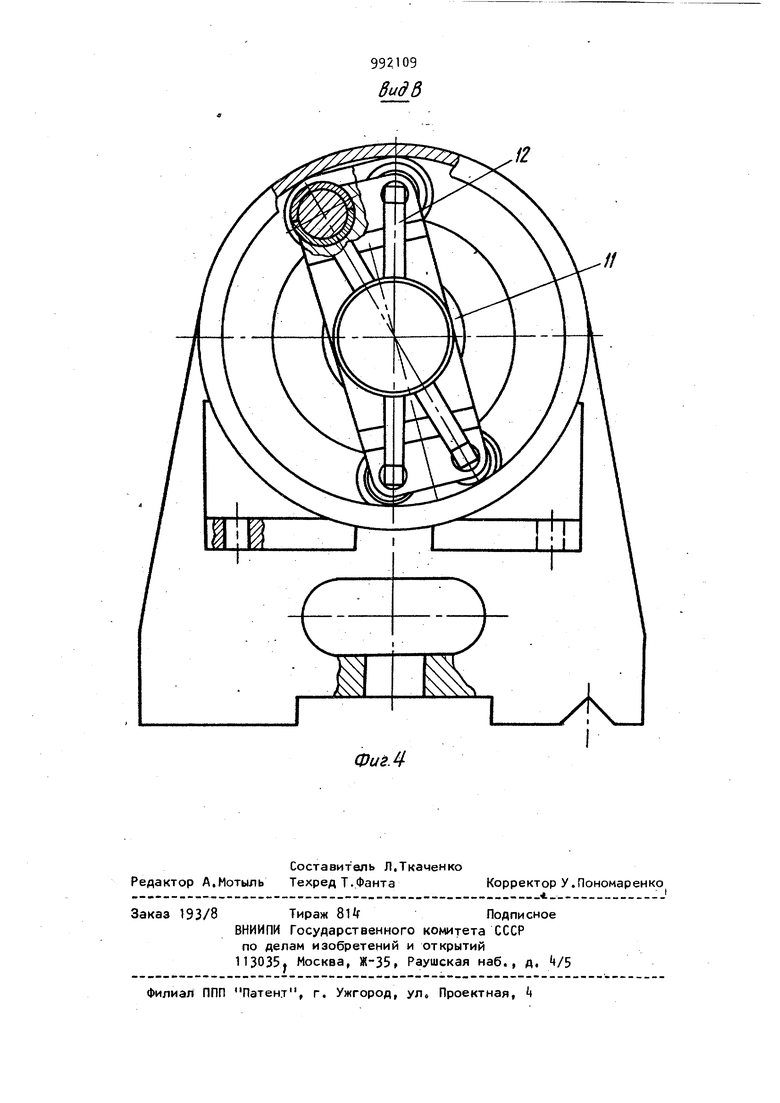

Устройство содержит профилирующие ролики 1, направляюще-тормозной механизм 2, механизм намотки, содержащий приводную через державку 3 оправку (привод не показан) с валиками 5 а угловых мастях, имеющими формующие ребра 6, подпружиненный прижимной ролик 7 и направляющий ролик 8, механизм съема, содержащий неподвижный корпус 9 с цилиндрической внутренней поверхностью, на которой выполнена винтовая нарезка 10, неподвижный червяк 11, диаметр которого превышает меньший размер сечения оправки, а также два коромысла 12, установленные на оправке 4 вдоль диагоналей ее сечения, толкатели 13, размещенные между валиками

5и коромыслами 12, и кулачок k, имеющий криволинейную торцовую поверхность 15 в виде левой и правой спиралей, радиальные рабочие поверхности (выступы 16 и впадины 17) На конце валиков 5 размещены выступы

18, взаимодействующие с выступами 1б и впадинами 17, оправка 4 и червяк 11 установлены внутри корпуса 9 на общей с ним оси.

Устройство работает следующим образом.

Ленту пропускают через направляюще-тормозной механизм 2, профилирующие ролики 1 в механизм намотки. Оправке «сообщают вращение и она наматывает на себя профилированную ленту 19..

Необходимое нагямение ленты, требуемое для получения качественного профиля шланга за счет растяжения металла в местах изгиба на ребрах

6достигаетсяс помощью направляюще-тормозного устройства 2 и подпружиненного ролика 7.

При вращательном движении оправки выступ витка перемещается по впадине трапецеидальной винтовой нарезки 10 корпуса 9, а его впадина скользит по выступу винтовой нарезки червяка 11, Таким образом, готовым виткам сообщается принудительное поступательное движение параллельно оси вращения оправки в направлении схода шланга.

При этом от криволинейной торцовой поверхности 15 кулачка 1 валикам 5 сообщается поступательное движение, соответствующее величине шага винтовой нарезки 10, Эти валики чере толкатели 13 поворачивают коромысла

12 и те, в свою очередь, сообщают обратное перемещение диаметрально противоположным $аликам. В определенный момент валики 5 под действием выступов 1б, взаимодействующих с выступами 12, поворачиваются на , освобождая готовый виток от ребра 6.

Таким образом, процесс непрерывного изготовления шланга осуществляется за счет сложного движения валиков и принудительного поступательного движения готовых витков параллельно оси вращения оправки путем взаимодействия с винтовой нарезкой неподвижн го червяка и винтовой нарезкой внутренней поверхности неподвижного корпуса.

Применение предлагаемого устройства позволяет полностью устранить ручной труд и обеспечивает возможность непрерывного, изготовления прямоугольного шланга любой длины.

С учетом перспективного и широкого использования прямоугольного шланга на металлорежущих станках годовая экономическая эффективность примерно cocJaвляeт свыше 200 тыс руб. Формула изобретения

Устройство для изготовления гиб:ких металлических шлангов прямоугольного сечения, содержащее профилирующие ролики, направляюще-тормозной механизм, механизм намотки ленты, содержащий вращающуюся оправку прямоугольного сечения, и механизм съема, о. тли чающееся тем, что, с целью упрощения конструкции, механизм съема выполнен в виде охватывайщего оправку неподвижного ци, линдрического корпуса с винтовой нарезкой внутри, неподвижно размещенного внутри корпуса червяка, размещенных на торце оправки по ее диагоналям коромысел, взаимодействующих с коромыслами и угловыми частями оправки толкателей, а также размещенного на другом торце оправки кулачка с торцовой и радиальными,рабочими поверхностями, при этом угловые части оправки выполнены в виде валиков с формирующими ребрами, на конце каждого из которых выполнены торцовый и радиальные выступы, взаимодействующие COOT ветел-вен но с торцовой и радиальной рабочими поверхностями кулачка.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2736285, кл. 72-50, 1956.

фиг.З

992109

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гибких металлических шлангов | 1981 |

|

SU1009549A1 |

| Способ изготовления гибких металлических труб прямоугольного сечения | 1979 |

|

SU1000135A1 |

| Устройство для изготовления прокладок | 1979 |

|

SU934603A1 |

| Устройство для навивки винтовых цилиндрических пружин в горячем состоянии | 1980 |

|

SU895583A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| Устройство для изготовления спиралей многоугольного профиля | 1989 |

|

SU1650309A1 |

| СПОСОБ НАМОТКИ ЦИЛИНДРИЧЕСКИХ КАТУШЕК С ПРОИЗВОЛЬНЫМ ШАГОМ ИЗ ПОЛОСЫ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ НА РЕБРО | 2016 |

|

RU2658294C2 |

| Станок для изготовления спиральных катушек | 1987 |

|

SU1530291A1 |

| Механизм подачи основы кругловязальной машины | 1978 |

|

SU1266907A1 |

| Устройство для сборки листов сердечников статоров электрических машин | 1971 |

|

SU454644A1 |

Фиг. 4

Авторы

Даты

1983-01-30—Публикация

1980-01-07—Подача