(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1981 |

|

SU1008188A1 |

| Шихта для изготовления огнеупорных изделий | 1978 |

|

SU753833A1 |

| Огнеупорная масса | 1987 |

|

SU1578107A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО СЫРЬЯ В ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2034812C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| Способ изготовления фарфоровых изделий с применением отработанного катализатора крекинга | 2023 |

|

RU2802361C1 |

| Огнеупорная масса | 1982 |

|

SU1085961A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1071604A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU945143A1 |

Изобретение относится к составам огнеупорных ксмпозиций, применяющихся в качестве сырья для изготовления огнеупоров и набивных футеровок индукционных метешлургических печей и других тепловых агрегатов для плавки цветных и черных металлов при температурах до 1750 С.

Известна огнеупорная масса 1, включающая, вес.%:

Циркон39,5-87,0

Борсодержащий материал0,5-3,0 Шлак алюмотермического производства металлического хрома Остальное Химический состав шлака характеризуется следующим содержаниемкомпонентов, вес. %: - не менее 75 СаО 1,0-10,0; Cr/j.O-j 7,0.1070, MgO 0,5-1,5, ,2-0,5.

Недостатком указанной огнеупорной композиции является высокая пористость получаемых изделий, относительно низкая прочность и температура зксплуатации изделий, не превышаю- щая , что обусловлено тep лической диссоциацией циркона и пали

чием плавней - борсодержащего материала и оксида кальция.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является огнеупорная масса 2 для изготовления огнеупорных изделий и футеровок, включающая, вес.%.:

Фосфатное связующее- 1-10

10 Цирконат кальция 9-20 Двуокись циркония Остальное Изделия, полученные из нее, имеют высокую плотность и температуру службы, но низкую прочность.

15

Цель изобретения - повышение прочности.

Поставленная цель достигается тем, что огнеупорная масса, включающая диоксид циркония и связующее, допол20нительно содержит алюмохромовый отход катализатора крекинга нефти при следующем соотношении компонентов, вес. %:

Диоксид циркония 9-80

25 Связующее . 5-8 Алюмохромовый отход катализатора кр екинга нефти12-86

Алюмохромовый отход катализатора

30 крекинга нефти соответствует следую ДИМ показателям: огнеупорность - не ниже зерновой состав - дис1персный порошок со средним размером частицею мкм; химический состав, ве.С, %: hlyO- 68-75; 16-20, SiO-j. 8-15, R-ap 2-3-.

Пределы соотношения компонентов выбраны из следующих соображений. При содержании диоксида циркония менее 9 вес. % не достигается снижения пористости и повышения прочности изделий. Введение диоксида циркония в количестве свыше 80 вес. % вызывает удорожание изделий и снижение их термостойкости без дальнейшего повышения физико-механических свойств изделий .

Технология изготовления изделий из массы предлагаемого состава включает смешение нестабилизированного диоксида циркония и алюмохромового отхода в сухом состоянии, увлажнение связкой и й рессование при удельном давлении 80-100 Ша, Отформован(Иые изделия сушат 2-3 ч при и обжигают при со скоростью подъема температур 100 С/ч и выдерж кой 4 ч при конечной текетературе.

Пример 1. Шихту, включающую, вес.%: диоксида циркония 9, алюмохромового отхода 86 и раствора поливинилового спирта 5, перемешивают в вибромельнице. Из полученной массы . прессуют изделия при удельном давлении 80 МПа. Изделия сушат 2 ч при и обжигают по предлагаемому режиму.

Пример2. Ь5 вес.% диоксида циркония и 37 вес.% алюмохромового отхода, увлажняют 8 вес.% фосфорной кислоты с плотностью 1,45 перемешивают в смесителе. Из полученной массы под давлением 100 МПа прессуют изделия. Изделия термообрабатывают по предлагаемому режиму.

ПримерЗ. 80 BeCj % диоксида циркония к 12 вес.% .алюмохромового отхода увлажняют 8 вес. % сульфитноспиртовой барды и перемешивают. Термообработку изделий проводят по предлагаемому режиму.

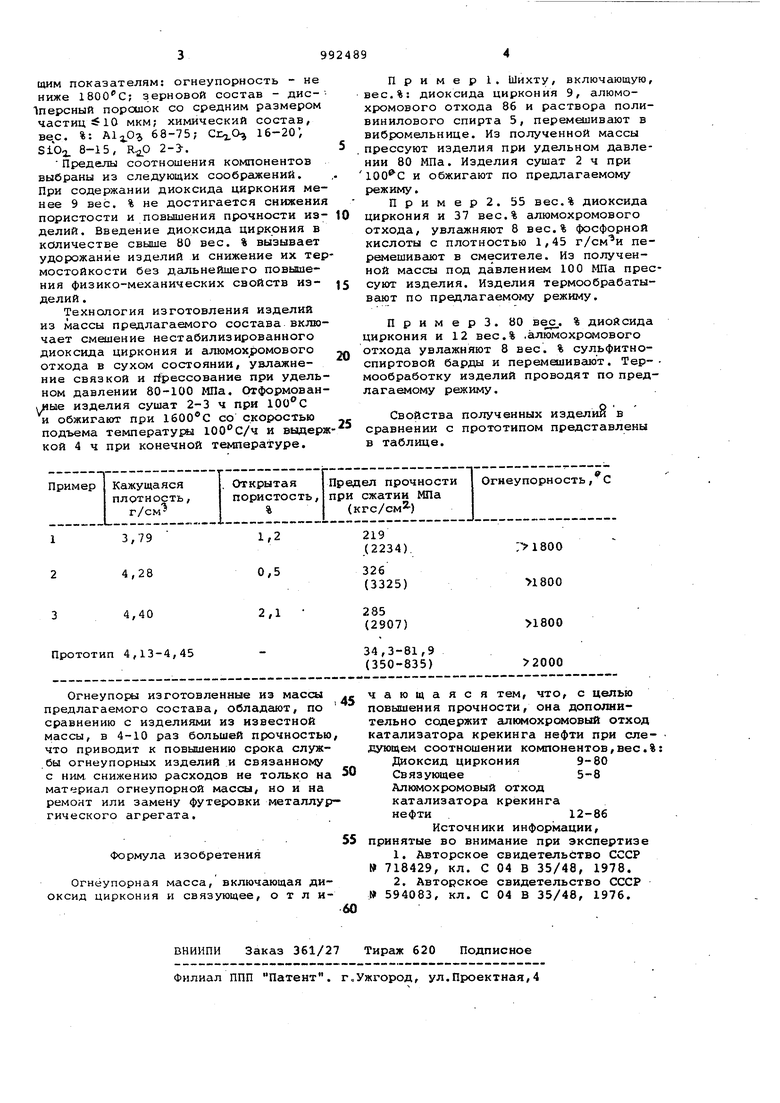

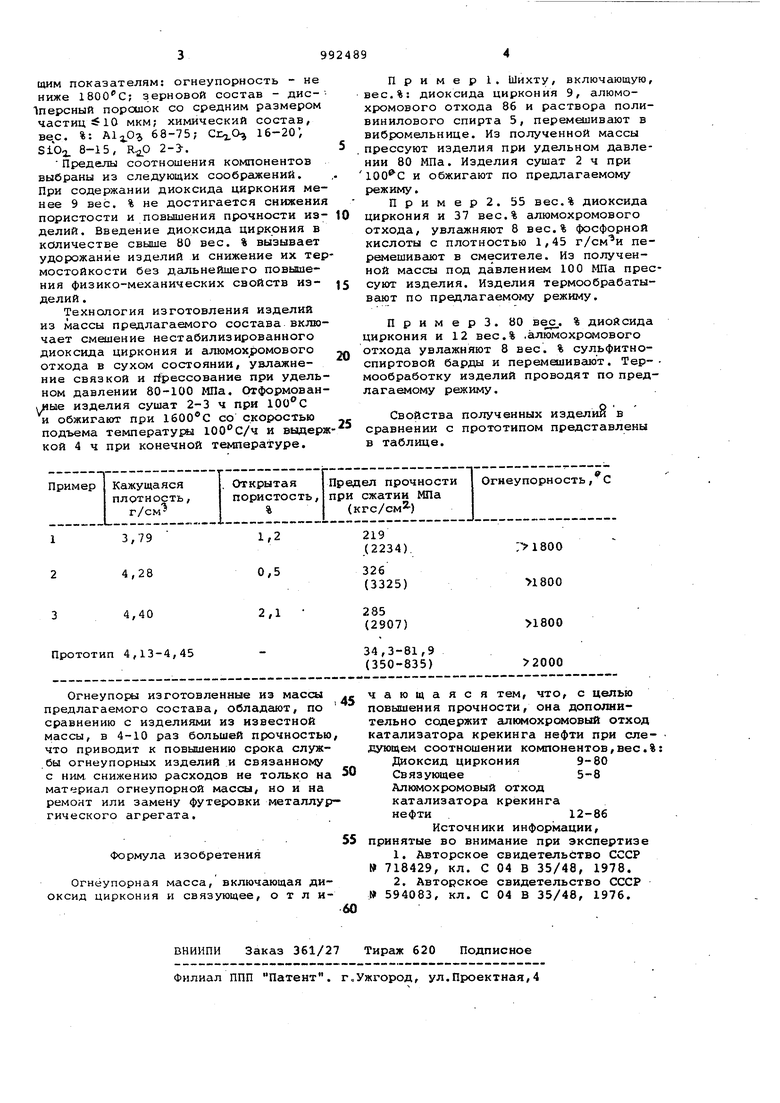

Свойства полученных изделии в сравнении с прототипом представлены в таблице.

Авторы

Даты

1983-01-30—Публикация

1981-08-19—Подача