54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ

СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Устройство для двухстороннего прессования литейных форм | 1987 |

|

SU1470426A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Способ изготовления крупногаба-РиТНыХ лиТЕйНыХ фОРМ удАРОМ | 1979 |

|

SU816668A1 |

| Способ изготовления литейных форм прессованием | 1982 |

|

SU1161227A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРЕССОВАНИЕМ | 2002 |

|

RU2220811C1 |

| Машина для изготовления форм | 1971 |

|

SU446347A1 |

| Профильная колодка для высокоскорост-НОгО пРЕССОВАНия лиТЕйНыХ фОРМ | 1979 |

|

SU835603A1 |

| ПАТЕНТНО- 1ft | 1970 |

|

SU265380A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1992 |

|

RU2033291C1 |

1 Иаоб|ретение относится к литейному

производству, в частности, к изготовлению стержней с внутренними отверстиями, например, кольцевьк форм-стержней.

Известно устройство для изготовления литейных форэ прессованием 11 3 , содеракащее укрепленную на подвижной в направлякяцей раме от пориня плите модель, укрепленную неподвижно на травё1 се конт1:мсщепь, расположенную sA опоке, д установленной на раме, являющейся одно временно наполнительной рамкой, а в контрмодели выполнена полость для размешения в ней излишка смеси.

Недостатками такого устройства яв- 5 ляется низкая производительность, недостаточно высокое качество изготовления форм-стержней, необходимость смены контрмодёли для каждого типоразмера нзделия, например колеса вагонетки, а го также возможность изготовления браке- ваных стержней.

Известно устройство для прессования смеси С23 , содержащее профильную

|прессовую колодку, привод для ее возрратно-доступательного перемещения в вертикальном направлении.

Недостатки этого устройства - невысокая производительность, низкое качество стержней с Ы1утренними отверстиями, а также нево дожность повторно использовать излишек смеси без дополнительной обработки.

Цель изобретения - пов ышение произвсдительаости, улучшение качества стержней.

Эта цель достигается тем, что устройство для изготовления лилейных стержней, содержащее профильную прессовую колодку и првдвод для его возвратно-по- ступательиого перемещения в вертикальном направлении, снабжено подпружиненным стаканом, установленным с возможностью осевого перемещения в отверстии, выполненным в центральной части профильной прессовой колодки.

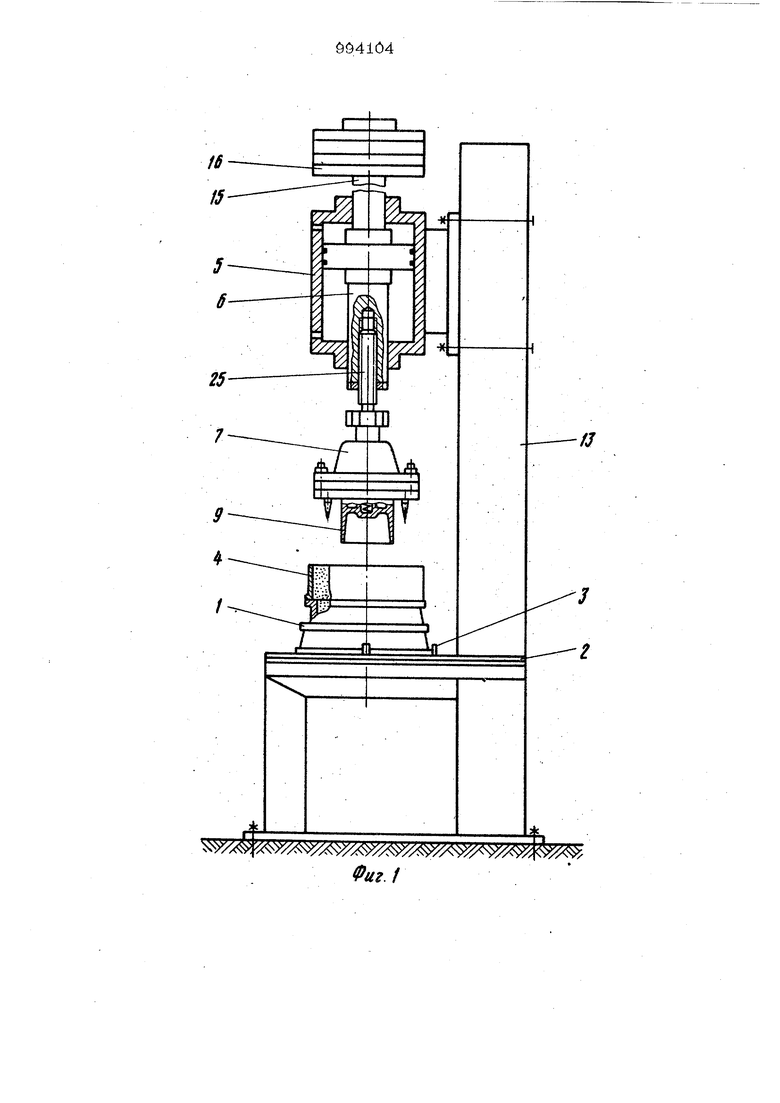

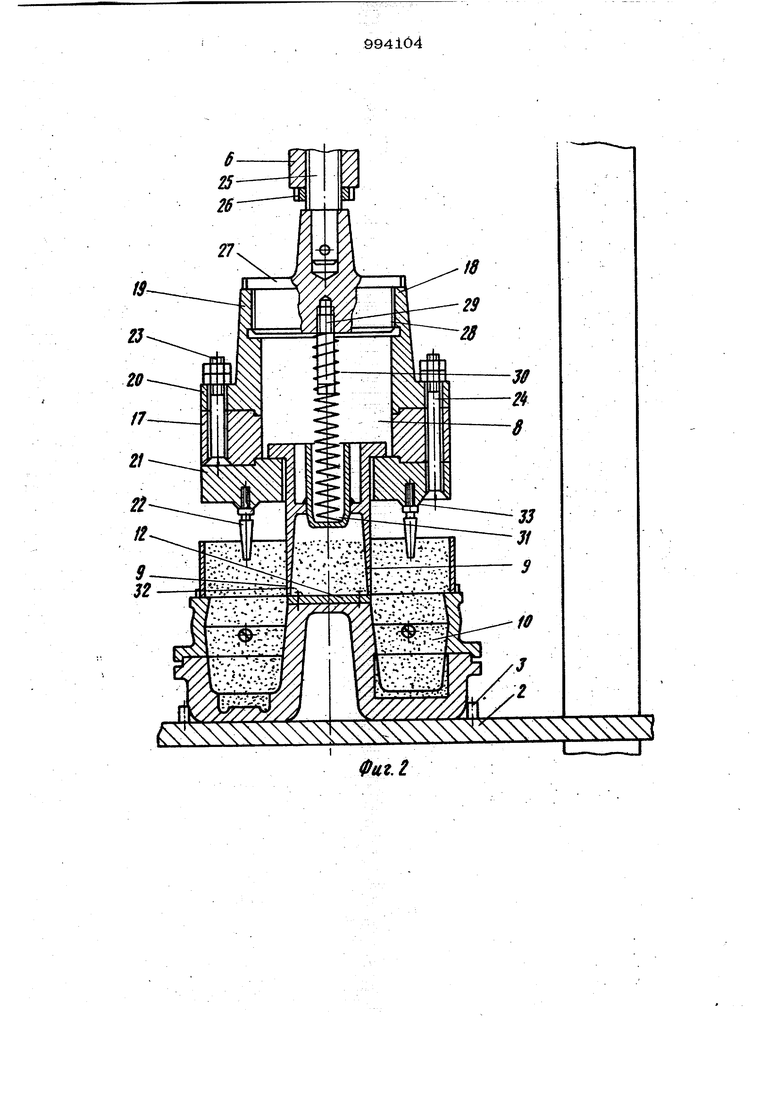

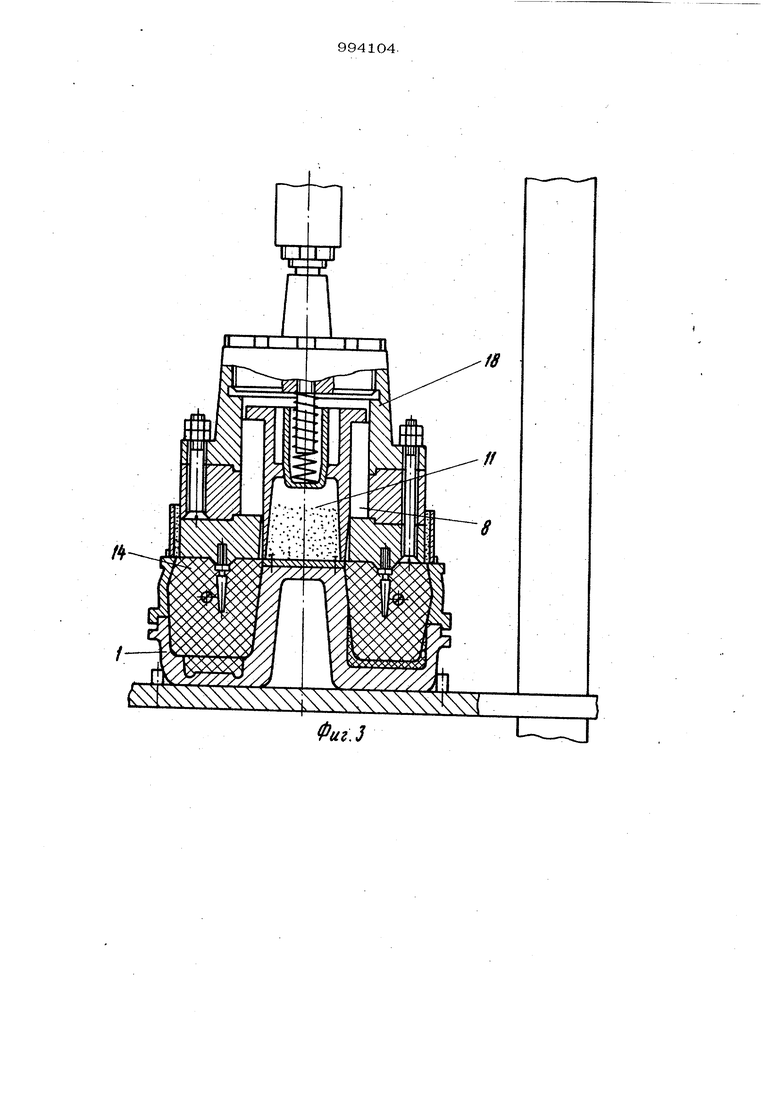

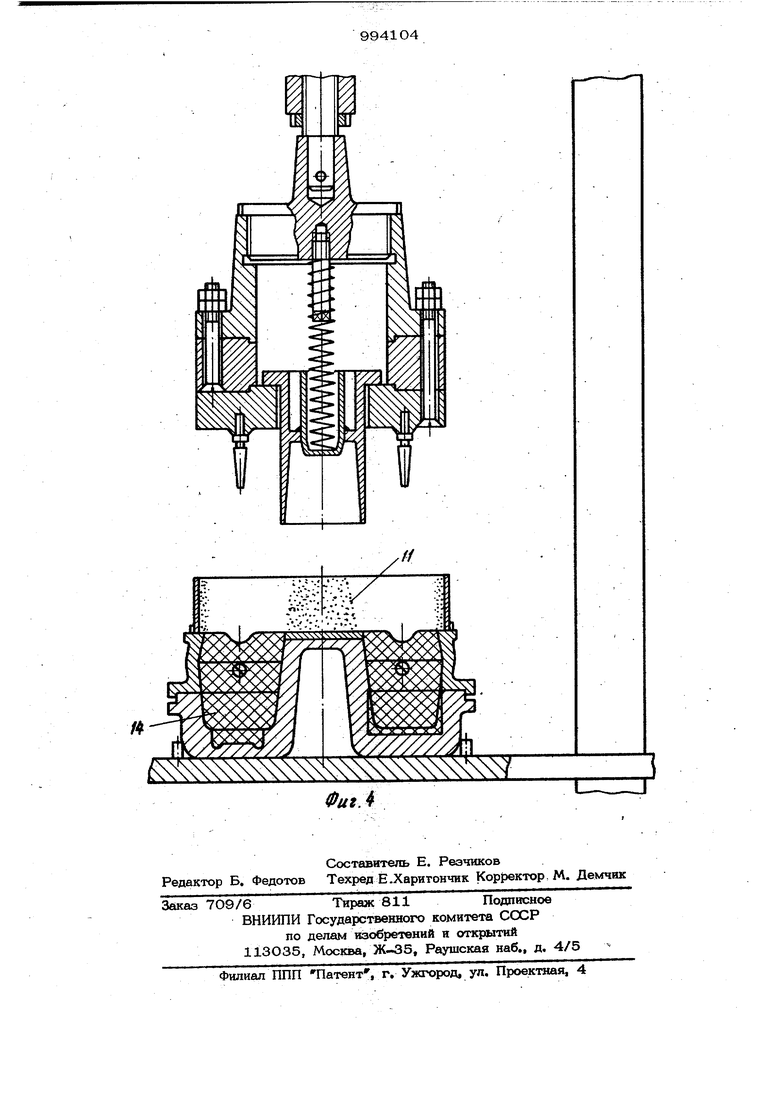

На фиг. 1 изображен главный вал, исходное положение; на фиг. 2 - то же. В разрезе; на фиг. 3 - то же, окончатель ное прессование; на фиг. 4 - то же, исходное положение после прессования. Устройство содержит модель-опоку 1, свободно установленную на неподвижной плите 2 в направляющих 3, наполнитель;Ную рамку 4, над которой подвижно от виброцилиндра 5 ударного действия к основному штоку 6 подвешена подъемноопускающаяся профильная прессовая колодка 7 с полостью 8. Стакан 9 вьшолнен подпружиненным и подвилшым относительно колодки 7 в вертикальной полос ти и установлен в отверстии в центральной части колодки, причем стакан времен но размещается, в смеси 10, изолируя своими стенками излишек 11 смеси, а тореп его - на торцах 12 возвышающихся частей модели-опоки 1. Виброцилиндр 5 прикреплен неподвижно к траверсе 13. Для уменьшения габаритов устройства и улучшения качества форм или стержней 14 путем увеличения энергоемкости удара вкброаилиндр 5 с дополнительным штоком 15 может быть снабжен грузом 16, а вьшолненная массивной прессовая колодка 7 снабжена утяжелителем 17, расположенным между массивным корпусом 18,- выполненным в виде ступицы 19 с фланцем 2О и прессующей плитой 21 с резьбовыми отверстиями под пальцы 22, образующие отверстия в стержне 14 для выхода газа при отливке. Корпус 18, утяжелитель 17 и плита 21 соединены винтами 23 и 24. Для максимального охвата изделий различных типоразмеров в торец основ,ного щтока может быть ввинчен удлинитель 25, стопорящийся гайкой 26, а вто рой конец его, вьшолненный в виде массивной пробки 27, посажен на резьбе 28 в ступицу 19 корпуса 18. Удлинител 25 предназначен для установки прессово колодки 7 на определенной высоте при регулировке в зависимости от высоты модели-опоки 1. В торец пробки 2.7 удлинителя 25 ввинчен винт 29 для уде жання пружины 30, которая вторым концом размещен а в гнезде; 31 верхней части стакана 9, рабочая часть 32 которого выполнена с уклоном, обеспечивающим выпадание излишка 11 смеси из стакана 9 после окончания прессования и возвращения контрмодели 33 в исходное положение. Устройство работает следующим обра зом. Перед началом работы удлинителем 25, в зависимости от высоты модели 1, Прессовую колодку 7 устанавливают на требуемую высоту и стопорят гайкой 26. Определяют величину требуемого груза 16 и засьшают формовочную смесь 10 до верхней кромки наполнительной рамки 4. Включив виброцилиндр 5, производят прессование колодкой 7 в несколько приемов путем мгновенного (ударного) ее опускания вибрирующим штоком в положения, указанные на фиг. 2 и 3. Вначале опускаются все детали колодки 7 вместе со стаканом 9, который входит в смесь 10 и встречает незначительное сопротивление. Стакан 9 вибрирует, и происходит встряхивание верхнего слоя смеси 10 от вибрации и пружины 30. Продолжая двигаться вниз, стакан 9 вырезает излишек 11 смеси и изолирует его от общей массы (фиг. 2), прессую тая плита 21 еще в работу не вступила. Ударив в торец 12 возвышающейся части модели-опоки 1, стакан 9 отскакивает от него, но под действием пружины ЗО вновь ударяет в торец 12, т.е. происходит легкое предварительное встряхивание верхнего слоя смеси 10 при малой амплитуде колебаний. Дальнейшее опускание стакана прекращается, а остальные детали (в частности плита 21) прессовой колодки 7 продолжают опускаться и вдавливают смесь в опоку при непрерывном вибрировании штока 6. Окончательное встряхивание всего объема смеси происходит при несколько большей амплитуде колебаний. Затем происходит ее уплотнение всей плоскостью плиты 21 контрмодели 33 (фиг. 3). Включив виброцилиндр 5 на обратный ход, прессовая колодка 7 возвращается в исходное положение, а излишек 11 неутрамбованной смеси вьшадает из стакана 9 и остается на торце 12 моделиопоки 1 (фчг. 4). Излишек и остатки смеси удаляют наполнительной рамкой 4 с поверхности стержня 14. Для вырезания в изоляции излишка смеси 11 от общей массы смеси 10 в полости 8 колодки 7 имеется подвижный в вертикальной плоскости относительно модели-опоки 1 стакан 9. Предварительное встряхивание обеспечивается тем, что. стакан, подвешенный к штоку виброцилиндра 5 ударного действия, подпружинен. При этом торцы его временно размещаются на торце 12 возвьш1ающейся части модели-опоки 1, а окончательйое встряхивание обеспечивается теми же признаками,что-и предварительное встр5кивание, а также тем, что контрмодель (в частности прессующая готта 21) вьшолнена вэаимоподвижной относительно отакана 9, а модель-опока 1 установлена на неподвижной штате 2 свободно. Уплотнение всего объема смеси 1О обеспечивается выполненной подвижной относительно стакана 9 прессукщей плитой 21 подъемно-опускающейся колодки 7, подвешенной к штоку виброцилшздра 5 ударного действия, прикреплен ного к траверсе 13. Устройство повышает производительность, улучшает качество формы-стерак- Hst, позволяет повторно использовать .часть неутрамбованной смеси, уменьшает габариты устройства, позволяет охва тить все типоразмеры колес шахтных вагонеток. 4 изобретения Формула Устройство для изготовления литейных стержней, содержащее профильную прессовую колодку и привод для ее воэ- вратно-поступательного перемещения в вертикальном направлении, отличающееся тем, что, с целью повышения производительности и улучшения качества стеркня, оно снабжено подпружинен ньгм стаканом, установленным с возможностью осевого перемещения в отверстии, вььполнешидм в профильной прессовой колодке. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 2826ОО, кл. В 22 С 15/ОО, 1962. 2.Кадников В. Г. Машинная формовка. Л., Лениздат, I960, с. 52-53, рис. 18. K //XXXXX y X X X X X X j 11 jfГ--

S SSSS:

Авторы

Даты

1983-02-07—Публикация

1980-08-05—Подача