(5) СТАНОК ДЛЯ ОБРАБОТКИ ТРУБОСОЕДИНИТЕЛЬНЫХ МУФТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Расточный станок | 1990 |

|

SU1763102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Фрезерно-расточный станок | 1974 |

|

SU525503A1 |

| Расточный станок | 1983 |

|

SU1117139A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2179091C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

1

Изобретение относится к области металлооЪработки и найдет применение при обработке трубосоединительных муфт.

Известен станок для обработки трубосоединительных муфт с конической внутренней резьбой, на основании которого смонтированы две инструментальные бабки с установленными на них с возможностью крестового перемещения ,Q суппортами, несущими расточные оправ- ки с резцами, и бабка изделия, в корпусе которой расположен шпиндель с обрабатываемой муфтой fl J.

Недостатки известного станка заклю-js чаются в том, что развертывание внутренних конусов муфты осуществляется специальными профильными инструментами, перемещающимися впродольном направлении параллельно.оси муфты и 20 предназначенными для одного типоразмера обрабатываемой детали, при этом они расположень с одной стороны относительно вертикальной плоскости, проходящей через ось вращения муфты, вследствие чего по окончании обработки инструменты устанавливаются встык друг с другом. В результате в данном станке невозможно осуществить опера:цию нарезания резьбы за один ход без переналадки патрона.

Цель изобретения - расширение технологических возможностей станка и повышение производительности.

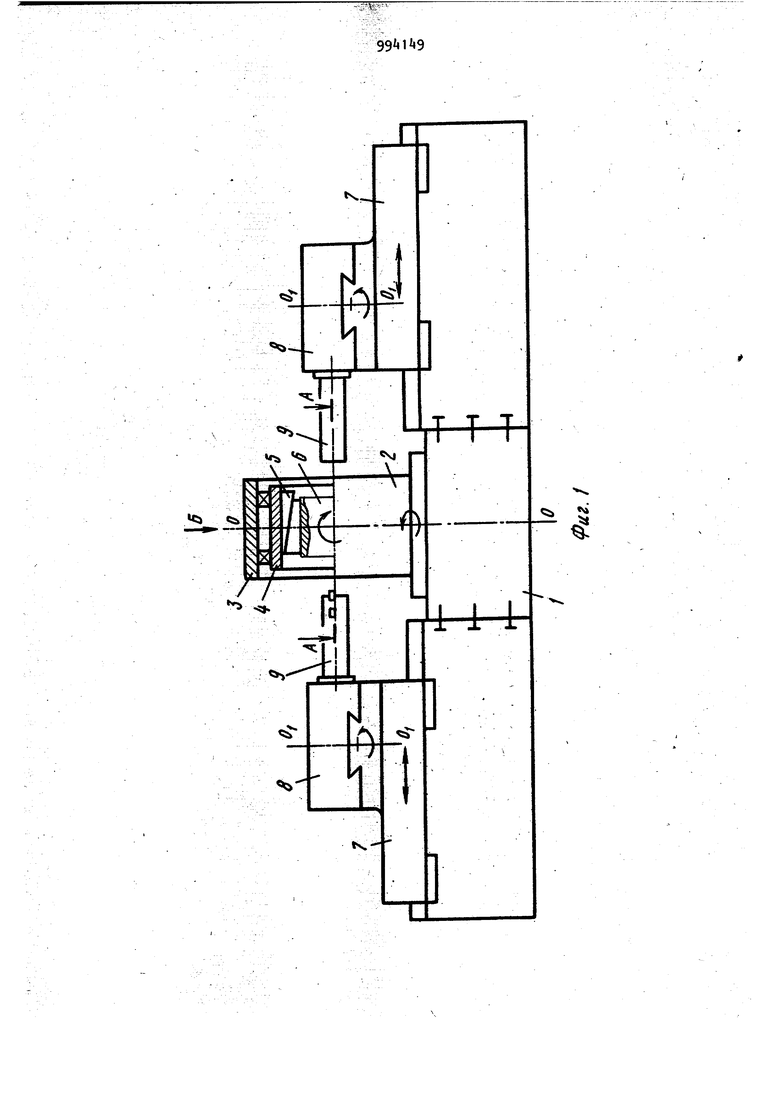

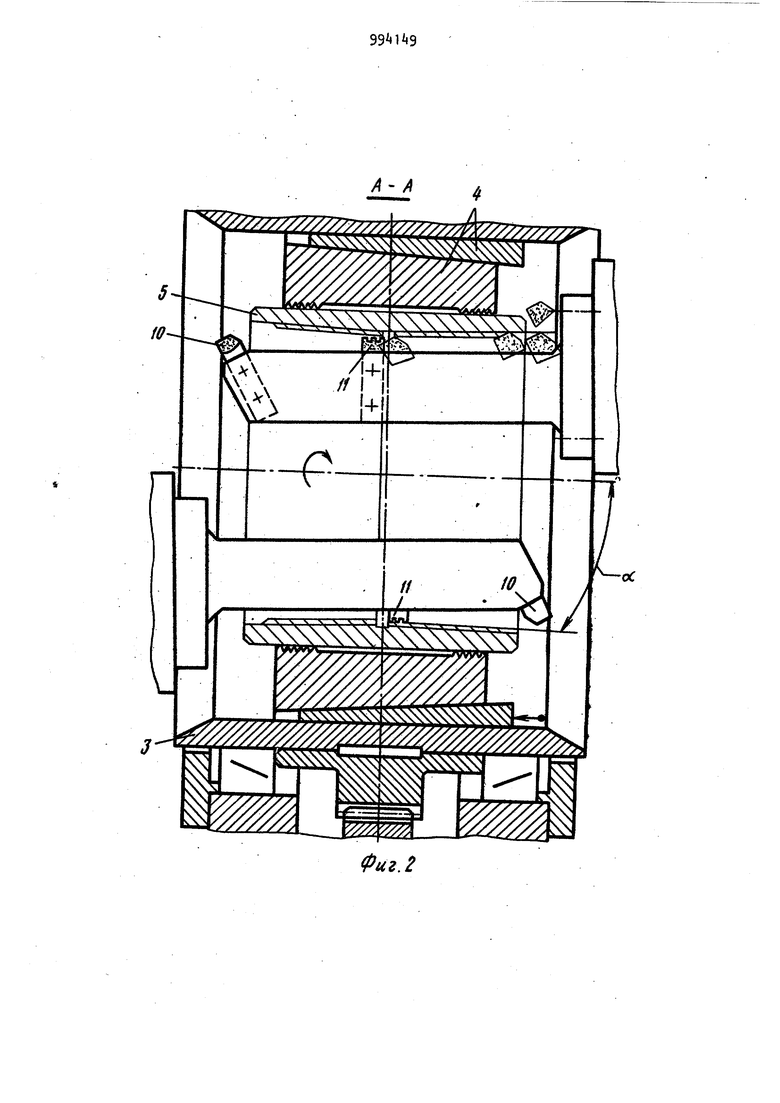

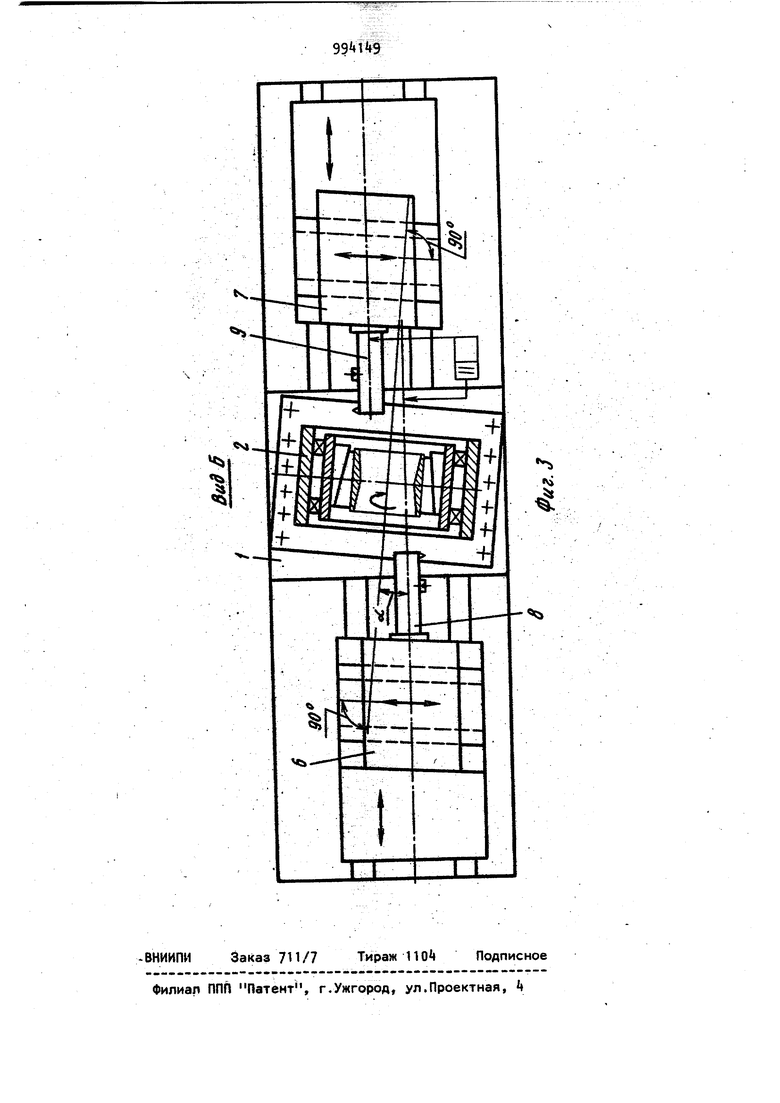

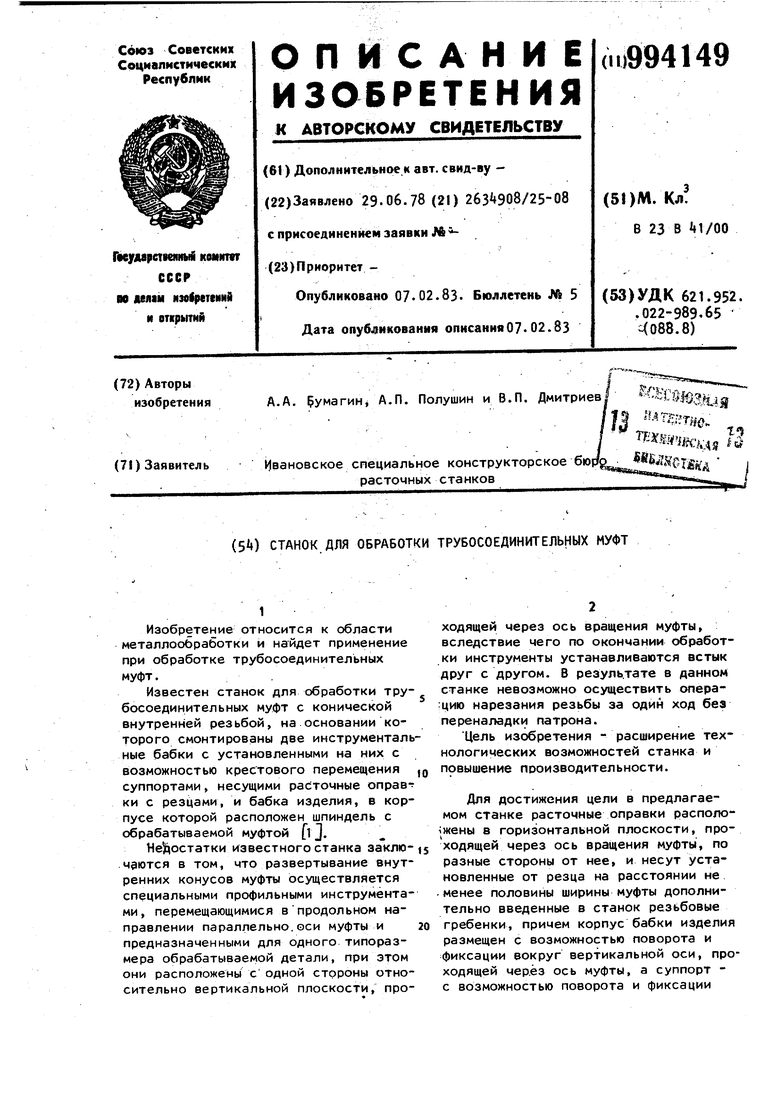

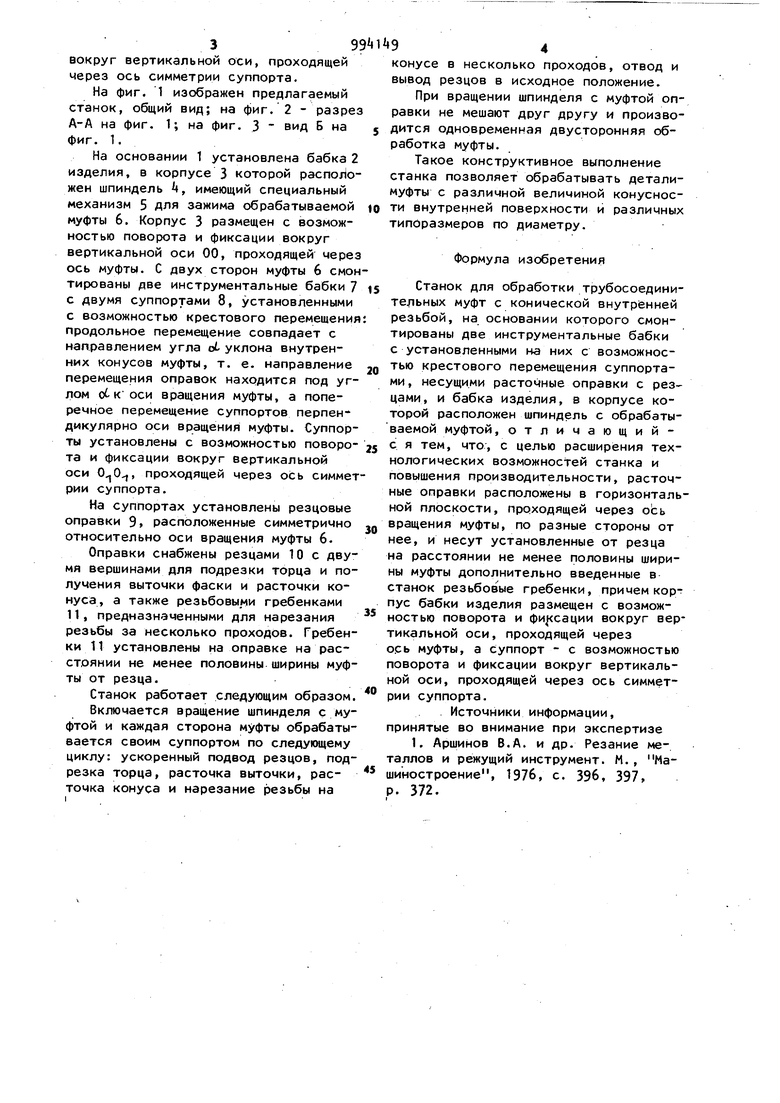

Для достижения цели в предлагаемом станке расточные оправки располо,жены в горизонтальной плоскости, проходящей через ось вращения муфты, по разные стороны от нее, и несут установленные от резца на расстоянии не -менее половины ширины муфты дополнительно введенные в станок резьбовые гребенки, причем корпус бабки изделия размещен с возможностью поворота и фиксации вокруг вертикальной оси, проходящей чер.ёз ось муфты, а суппорт с возможностью поворота и фиксации 399 вокруг вертикальной оси, проходящей через ось симметрии суппорта. На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 вид Б на фиг. 1. На основании 1 установлена бабка 2 изделия, в корпусе 3 которой pacnorioжен шпиндель , имеющий специальный механизм 5 для зажима обрабатываемой муфты 6. Корпус 3 размещен с возможностью поворота и фиксации вокруг вертикальной оси 00, проходящей через ось муфты. С двух сторон муфты 6 смон тированы две инструментальные бабки 7 с двумя суппортами 8, установленными с возможностью крестового перемещения продольное перемещение совпадает с направлением угла о уклона внутренних конусов муфты, т. е. направление перемещения оправок находится под углом оси вращения муфты, а поперечное перемещение суппортов перпендикулярно оси вращения муфты. Суппорты установлены с возможностью поворота и фиксации вокруг вертикальной оси , проходящей через ось симмет рии суппорта. На суппортах установлены резцовые оправки 9 расположенные симметрично относительно оси вращения муфты 6. Оправки снабжены резцами 10 с двумя вершинами для подрезки торца и получения выточки фаски и расточки конуса, а также резьбовы.ми гребенками 11, предназначенными для нарезания резьбы за несколько проходов. Гребенки 1 1 установлены на оправке на расстоянии не менее половины ширины муфты от резца. Станок работает следующим образом. Включается вращение шпинделя с муфтой и каждая сторона муфты обрабатывается своим суппортом по следующему циклу: ускоренный подвод резцов, подрезка торца, расточка выточки, расточка конуса и нарезание резьбы на 9 конусе в несколько проходов, отвод и вывод резцов в исходное положение. При вращении шпинделя с муфтой оправки не мешают друг другу и производится одновременная двусторонняя обработка муфты. Такое конструктивное выполнение станка позволяет обрабатывать деталимуфты с различной величиной конусности внутренней поверхности и различных типоразмеров по диаметру. Формула изобретения Станок для обработки трубосоединительных муфт с конической внутренней резьбой, на основании которого смонтированы две инструментальные бабки с установленными на них с возможностью крестового перемещения суппортами , несущими расточные оправки с резцами, и бабка изделия, в корпусе которой расположен шпиндель с обрабатываемой муфтой, отличающийс я тем, что, с целью расширения технологических возможностей станка и повышения производительности, расточные оправки расположены а горизонтальной плоскости, проходящей через ось вращения муфты, по разные стороны от нее, и несут установленные от резца на расстоянии не менее половины ширины муфты дополнительно введенные в станок резьбовые гребенки, причем корпус бабки изделия размещен с возможностью поворота и фи| сации вокруг вертикальной оси, проходящей через ось муфты, а Суппорт - с возможностью поворота и фиксации вокруг вертикальной оси, проходящей через ось симметрии суппорта. Источники информации, принятые во внимание при экспертизе 1. АршиНов В.А. и др. Резание металлов и режущий инструмент. М., Машиностроение, 1976, с. 396, 397, р. 372.

/I-/I

Фиг. 2

Авторы

Даты

1983-02-07—Публикация

1978-06-29—Подача