(54) УСТРОЙСТВО ДЛЯ СВАРКИ ПОВОРОТНЫХ КОЛЬЦЕВЫХ

Изобретение относится к области , в частности к устройствам для сварки поворотных кольцевых стыков, и может быть использовано для кольцевой сварки как сбалансированных, так и несбалансированных поворотных изделий.

Известно усйгройство, содержащее патрон для закрепления свариваемого изде- ЛИЯ и редуктор вращения патрона til пригодно для сварки поворотных изделий, массы которых сбалансированы относительно центра вращения. При сварке же поворотных изделий с несбалансированнь ми массами происходит неравномерное вращение свариваемого изделия за счет jj гравитационных сил, действующих на н&сбалансированную массу, а также имеет место большой угловой люфт патрона за счет зазоров в кинематических парах, порождающий ускоренное вращение сва- 20 риваемого изделия при свободном падении несбалансированной массы и временную остановку свариваемого изделия при выборе люфта на подъеме несбалансироСТЫКОВ

ванной массы, что ведет к непровару при ускоренном вращении и к прожогу при остановке.

Известно также устройство для поворотных кольцевых стыков, наибо. лее близкое к изобретению по техничеокой сущности, содержащее станину, на которой смонтированы задняя бабка, сварочная головка и передняя бабка со шшп делем и патроном с упором, и балансировочную массу 2 .

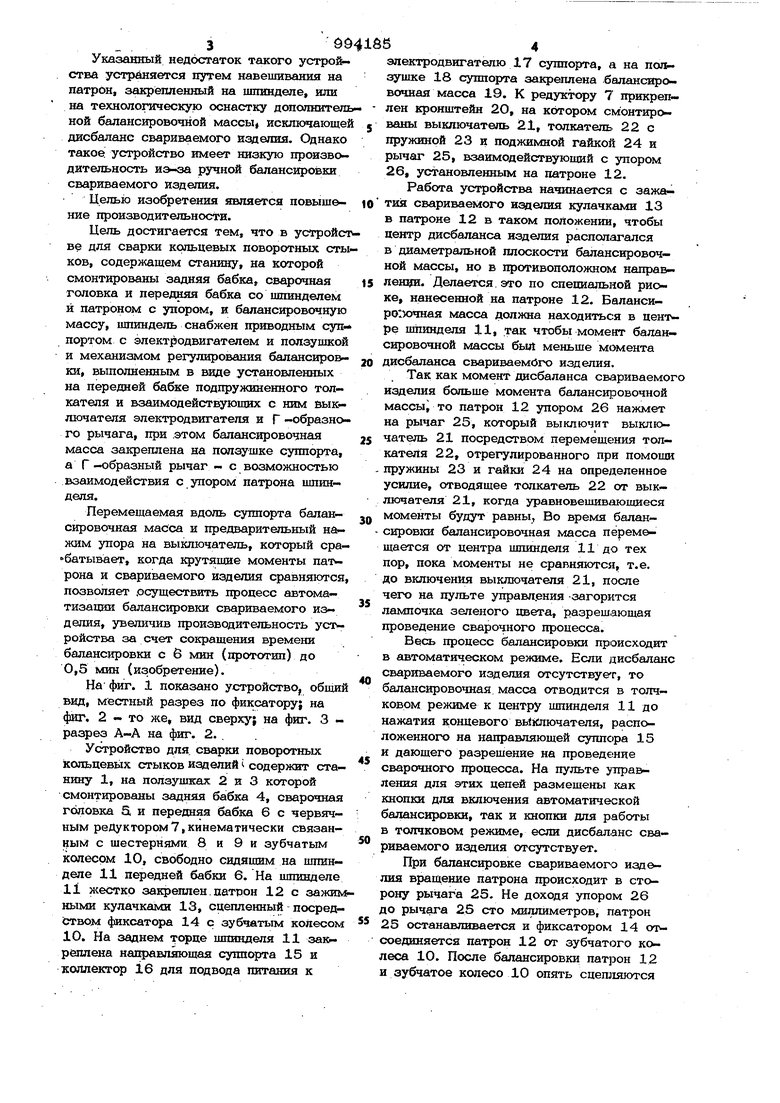

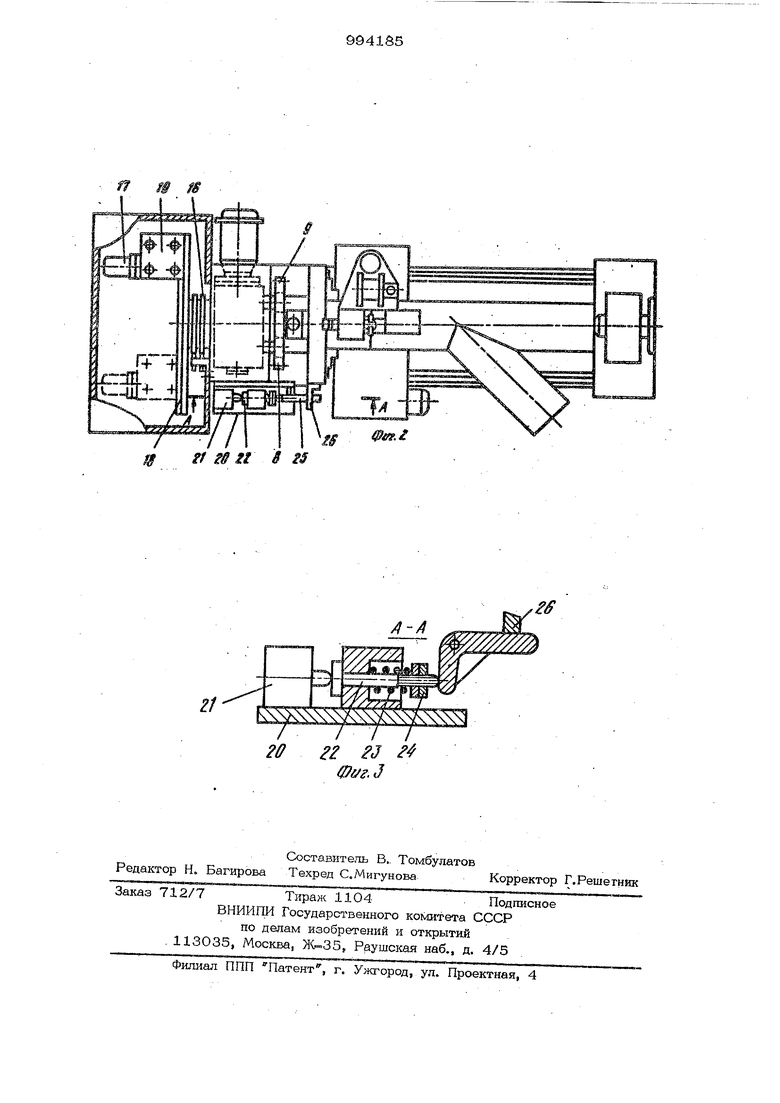

В этом устройстве угловой люфт naiv рона выбирается регулируе} лым кинематическим треугольником, однако при сварке поворотных изделий, имеющих несбалансо рованные массы, неравномерность вращения остается, ибо происходит накопление потенциальной энергии при подъеме несбалансированной массы и отдача накопленной потенциальной энергии при опускании, что нарушает геометрию сварного шва, особенно, если сварка многопроходная, когда погрешности от неравномерного движения сут гмируются. Указанный недостаток такого устройства устраняется путем навешивания на патрон, закрепленный на шпинделе, или на технологическую оснастку допотпштепь ной балансировочной массы исключающей дисбаланс свариваемого изделия. Однако такое устройство имеет низкую производительность иэ-за ручной балансировки свариваемого изделия. Целью изобретения является новыш&ние производительности. Цель достигается тем, что в устройст ве для сварки ксхпьцевых поворотных сты ков, содержащем станину, на которой смонтированы задняя бабка, сварочная головка и передняя бабка со шпинделем и патроном с упором, и балансировочную массу, шпиндель снабжен приводным суппортом с электродвигателем и ползушкой и механизмом регулирования балансировки, выполненным в виде установленных на передней бабке подпружиненного толкателя и взаимодействующих с ним выключателя электродвигателя и Г -образно го рычага, при .этом балансировочная масса закреплена на ползушке суппорта, а Г -образный рычаг - с возможностью взаимодействия с упором патрона шпинделя. Перемешаемая вдоль суппорта балансировочная масса и предварительный упора на выключатель, который сра батывает, когда крутяшие моменты па- рона и свариваемого изделия сравняются позволяет .осуществить процесс автоматизации балансировки свариваемого изделия, увеличив производительность устройства за счет сокращения времени балансировки с б мин (прототип) до 0,5 мин (изобретение). На фиг. 1 показано устройство, общий вид, местный разрез по фиксатору; на фиг. 2 - то же, вид сверху; на фиг. 3 разрез А-А на фиг. 2. , Устройство для. сварки поворотных кольцевых стыков изделий содержит станину 1, на ползушках 2 и 3 которой смонтированы задняя бабка 4, сварочная гсшовка 5, и передняя бабка 6 с червячным редуктором 7, кинематически связанЧыМ с шестернями 8 и 9 и зубчатым колесом 10, свободно сидящим на шпинделе 11 передней бабки 6. На шпинделе 11 л естко закреплен. патрон 12 с зажик ными купйчкамя 13, сцепленный посредством фиксатора 14 с зубчатым колесом 10. На заднем торце шпинделя 11 зак реплена нащзавляющая суппорта 15 и коллектор 16 для подвода питания к электродвигателю 17 суппорта, а на noJtзушке 18 суппорта закреплена балансировочная масса 19. К редуктору 7 прикреплен кронштейн 20, на котором смонтир« ваны выключатель 21, толкатель 22 с пружиной 23 и поджимной гайкой 24 и рычаг 25, взаимодействующий с упором 26, установленным на патроне 12. Работа устройства начинается с зажатия свариваемого изделия кулачками 13 в патроне 12 в таком положении, чтобы центр дисбаланса изделия располагался в диаметральной плоскости балансировочной массы, но в противоположном направленда. Делается это по специальной риоке, нанесенной на патроне 12. Балансирогххтаая масса должна находиться в пент ре шпинделя Ц, так чтобы момент балансировочной массы был меньше момента дисбаланса свариваемого изделия. Так как момент дисбаланса свариваемого изделия больше момента баланси ровочной массы то патрон 12 упором 26 нажмет на рычаг 25, который выключит выключатель 21 посредством перемешемня толкателя 22, отрегулированного при помоши пружины 23 и гайки 24 на определенное усилие, отводяшее толкатель 22 от выключателя 21, когда уравновешивающиеся моменты будут равны. Во время балансировхш балансировочная масса перемешается от центра шпинделя 11 до тех пор, пока моменты не сравняются, т.е. до включения выключателя 21, после чего на пульте управления -загорится лампочка зеленого цвета, разрешающая проведение сварочного процесса. Весь процесс балансировки происходит в автоматическом режиме. Если дисбаланс свариваемого изделия отсутствует, то балансировочная масса отводится в толчковом режиме к центру щпинделя 11 до нажатия концевого вь 1 лючателя, расположенного на направляющей суппора 15 и дающего разрещение на проведение сварочного процесса. На пульте утфа&Ления для этих цепей размешены как кнопки для включения автоматической балансировки, так и кнопки для работы в толчковом режиме, если дисбаланс свариваемого изделия отсутствует. При балансировке свариваемог-э изделия вращение патрона происходит в сторону рычага 25. Не доходя упором 26 до рычага 25 сто миллиметров, патрон 25 останавливается и фиксатором 14 УГсоединяется патрон 12 от зубчатого колеса 10. После балансировки 12 и зубчатое колесо 10 опять сцепляются фиксатором 14. При сварке вращение патрона происходит в обратную сторону, при таком вращении рычаг 25 свободно пропускает упор 26. Такое техническое решение устройств позволяет увеличить производительность в 1,5 раза при хорошем качестве шва, так как в данном устройстве автоматик еский процесс балансировки осуществляется в течение 0,5 мин, в базовом объекте (прототипе) процесс балансиро&ки происходит в течение 6 мин, ибо под каиадый дисбаланс свариваемого изделия подбираются операторс 4 грузы вручную, которые лежат на стеллаже - на это уходит 2 MHHi свинчивание закрепляемой грузы гайки, установка и закрепление грузов составляют 4 мин. В обоих слу чаях время закрепления свариваемого иэ делия и съема его составляет в сумме 5 мин, время сварки также 5 мин. Общее время сварочного процесса на устройстве - прототипе Т 5 + 6 + S 16 мин. На данном устройстве Tppg 5 + 0,5 + 5 10,5 мин. Поэтому проиэ водительность увеличится за счет сокра щения времени на балансировку lo;i P °. / / // «г / / ; Нормативные данньтёвзяты метод ял хронометрирования рабоивх операций. Формула изобретения Устройство для сварки поворотных кольцевых стыков, содержащее станину, на которой смонтированы задняя бабка, саврочная головка и передняя бабка со шпинделем и патроном с упоретл, и балансировочную массу, отличающееся тем, что, с целью повышенна производительности, щшзддеяь снабжен приводным суппортом с элект одБИгат лем и ползушкой и механизмом регулирования балансировки, выполненным в виде установленных на передней подпружиненного толкателя и взаимодействующих с ним выключателя электродвигателя и Г-образного рычага, при этом балансировочная масса закреплена на попзушке суппорта, а Г-образный рычаг- с возможностью взаимодействия с упором патрона шпинделя. Источники информации, принятые во внимание при экспертизе 1.Бельфор М. Г. и др. Шорудование для дуговой и шлаковой сварки и наала. ки. М., Высшая школа, 1974, с, 19О, рис. 17О. 2.Сварочное оборудование. Каталог. НИАТ, 1965, с. 154-155, установка УСК-350О (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1979 |

|

SU852472A1 |

| Устройство для сварки | 1985 |

|

SU1279782A1 |

| СПОСОБ ОБРАБОТКИ И ТЕХНОЛОГИЧЕСКОЕ МОДУЛЬНОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ НЕУРАВНОВЕШЕННЫХ ЗАГОТОВОК ТИПА ВАЛОВ | 2009 |

|

RU2414332C2 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Установка для автоматической сборки и сварки труб со вставками | 1980 |

|

SU927469A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Способ сварки неповоротных стыков труб | 1983 |

|

SU1155403A1 |

:

20 гг ej

ф1/г. J

Авторы

Даты

1983-02-07—Публикация

1981-09-04—Подача