1

Изовретение относится к области оборудования для переработки пСйш 4epнe X материалов, в частности, к fcoHCTpyKUHB дисковых экструдеров, а также мсжет йать использовано, в других сяаесительшлзс устройствах.

Известен экструдер, соэдержаший корпус с каналом для подвода гшастнkaTa и дисковую головку, выполненную в виде образхкшщх между собой рабочий зазор щ а1«аю1цегося и неподвижного дисков, причети неподвижньШ ддаск снабжен средством для изменений проходного сечения рабочего, , выполненшш в виде гибкой полосы, расположенной в спиральной канавке и. соединенной с винтаими и гайками для перемещения ее перпеадакулярно поверхности неподвижного даска tl}.

Недостатком экструдера является сложность регулирования рабочего зазора, что вызвано наличием значительного давления расплава, и наличием I значительного количества гаек и винтов, благодаря чему затруднена одновременная их регухшровка.

Ближайшим п технической сущности и достигаемому результату к изобретению является экструдер, содерАа1вйй

корпус с каналом для подвода пла.бтиКата и дисковую головку, выполненную в виде/вращающегося диска, разме-; щенноРо в рабочей псигоети, которая ограни 1ена вахсщнЬй частью корпуса и кршшсой, образуквдей с вращающимся диском рабочий зазор выполненной с каналом для выхода расплава t2. ::

10

В Известном экструд е величина рабочего зазора регулируется путем перемещения крвшгки.

Недостатками указанного эКструде ра являются; .

15 - сложность герметизации Соединения корпуса и кркшки из-за наличия значительного давления расплава

- наличие значительной осевой нагрузки действуквдей при рёгулйрова20 НИИ рабочего зазора, пропорциональной давлению расплава и резко возрастающей при уменьшении рабочего зазора i - вщ ушение или полное .прекраще- .

25 ниё технологического процесса из-за

резких колебаний давления и произво-- дительности, названных изменением рабочего объема расплава, что заставляет производить останов работы

30 экструдера в целом для регулирования

.рабочего зазора, что снижает производительность и надежность экструдера.

Цель изобретения - повышение производительности и надежности экструдера за счет обеспечения регулирования рабочего зазора в процессе экструзии.

Достигается указанная цель тем, что экструдер, содержащий корпус с каналом для подвода пластиката и дисковую головку, выполненную в виде вращающегося диска, размещенного в рабочей полости, котораяограничена выходной частью корпуса и крышкой образующей с вращающимся диском рабочий зазор и выполненной с каналом для выхода расплава, согласно изобретению, снабжен соединенным с приводом осевого перемещения дополнительным диском, размещенным в рабочем зазоре и выполненным с перепускными отверстиями для расплава.

Кроме-того, в крышке выполнены радиальные отверстия для сообщения рабочего зазора с каналом для выхода расплава.

Соединение дополнительного диска с приводом осевого перемещения осуществлено посредством штока, проходящего через канал для выхода расплава.

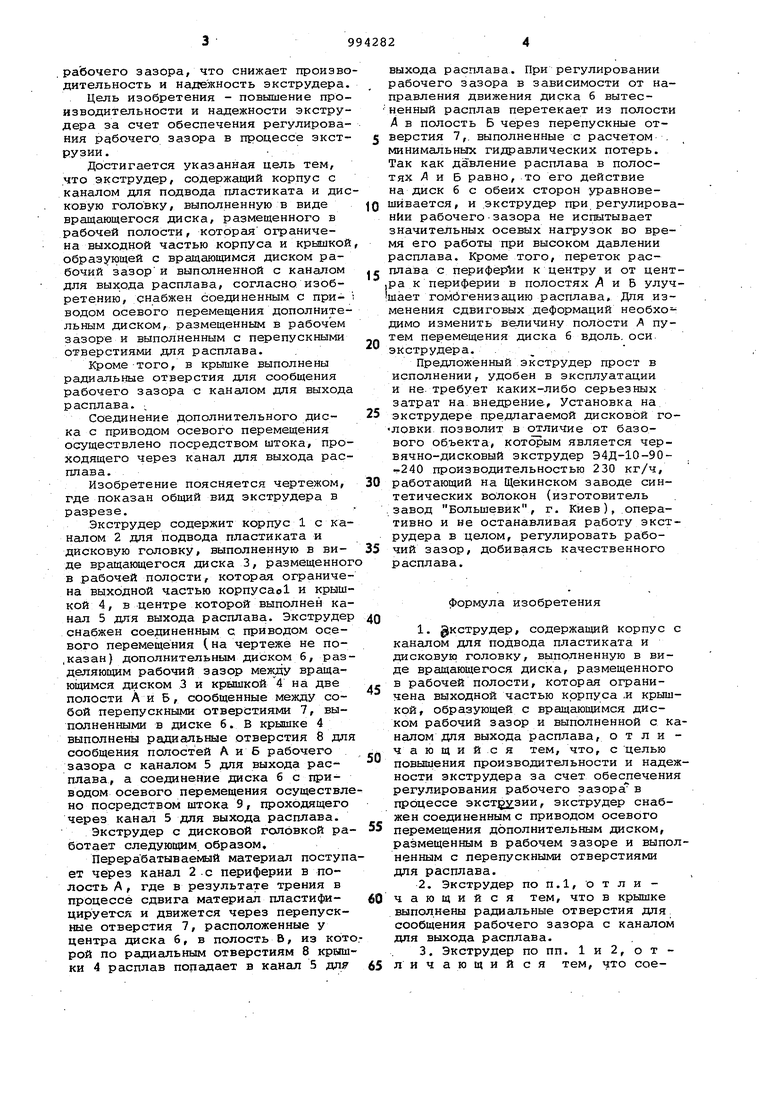

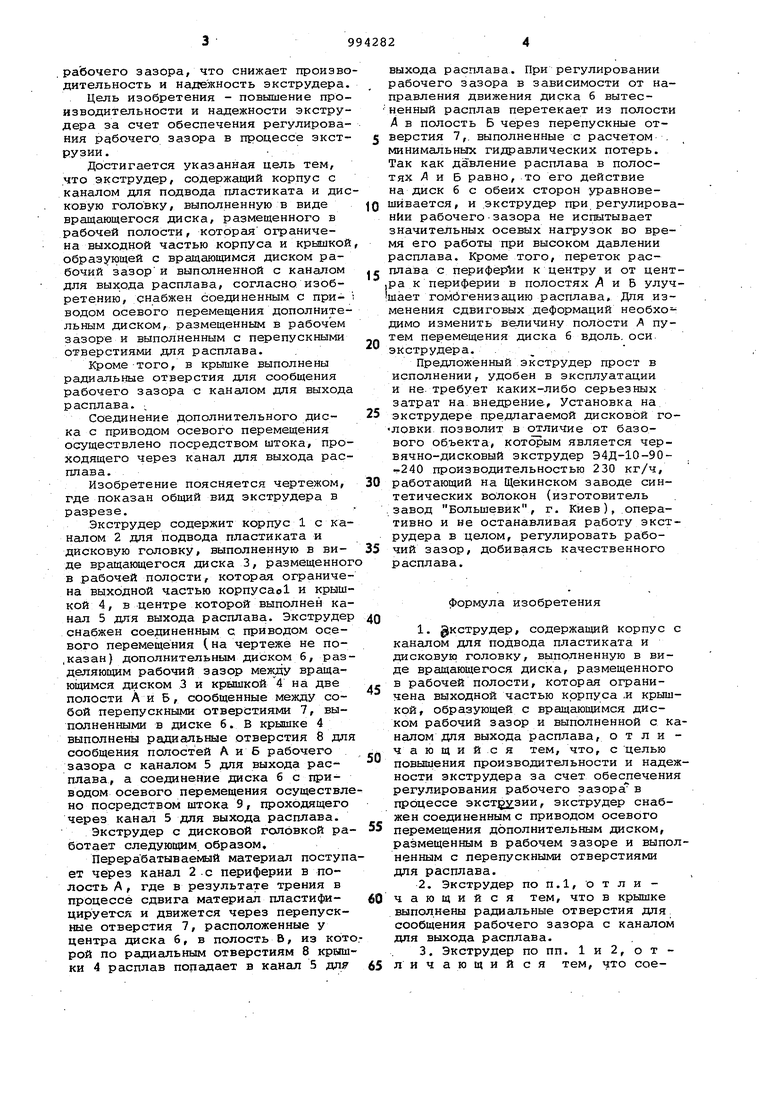

Изобретение поясняется чертежом, где показан общий вид экструдера в разрезе.

Экструдер содержит корпус 1 с каналом 2 для подвода пластиката и дисковую головку, выполненную в виде вращающегося диска 3, размещенног в рабочей полости, которая ограничена выходной частью корпусао и крышкой 4, в центре которой выполнен канал 5 для выхода расплава. Экструдер снабжен соединенным с приводом осевого перемещения (на чертеже не по,казан) дополнительным ДИСКС1М 6, разделяющим рабочий зазор мезкду вращающимся диском 3 и крышкой 4 на две полости Аи Б, сообщенные между собой перепускными отверстиями 7, выполненными в диске 6. В крышке 4 выполнены радиальные отверстия 8 для сообщения полостей А и Б рабочего зазора с каналом 5 для выхода расплава, а соединение диска б с приводом осевого перемещения осуществлено посредством штока 9, проходящего через канал 5 для выхода расплава.

Экструдер с дисковой головкой работает следующим, образом.

Перерабатываемый материал поступает через канал 2.с периферии в полость А, где в результате трения в процессе сдвига материал пластифицируется и движется через перепускные отверстия 7, расположенные у центра диска б, в полость Б, из которой по радиальным отверстиям 8 крышки 4 расплав попадает в канал 5 длу

выхода расплава. При регулировании рабочего зазора в зависимости от направления движения диска 6 вытесненный расплав перетекает из полости А в полость Б через перепускные отверстия 7,. выполненные с расчетом . минимальных гидравлических потерь. Так как давление расплава в полостях Д и Б равно, то его действие на диск 6 с обеих сторон уравновешивается, и экструдер при регулировании рабочегозазора не испытывает значительных осевых нагрузок во время его работы при высоком давлении расплава. Кроме того, переток расплава с периферии к центру и от цент,ра к периферии в полостях Л и Б улучшает гомбгенизацию расплава. Для изменения сдвиговых деформаций необходимо изменить величину полости А путем перемещения диска 6 вдоль, оси. экструдера.,

Предложенный экструдер прост в исполнении, удобен в эксплуатации и не требует каких-либо серьезных затрат на внедрение. Установка на экструдере предлагаемой дисковой го ловки позволит в отличие от базового объекта, которым является червячно-дисковый экструдер Э4Д-10-90-240 производительностью 230 кг/ч, работающий на Щекинском заводе синтетических волокон (изготовитель -Завод Большевик, г. Киев), оперативно и не останавливая работу экструдера в целом, регулировать рабочий зазор, добиваясь качественного расплава.

Формула изобретения

1. кструдер, содержащий корпус с каналом для подвода пластиката и дисковую головку, выполненную в виде вращающегося диска, размещенного в рабочей полости, которая ограничена вь1ходной частью корпуса ,и крышкой, образующей с вращающимся диском рабочий зазор и выполненной с каналом для выхода расплава, о т л и ч а ю щ и и с я тем, что, с целью повьпаения производительности и надежности экструдера за счет обеспечения регулирования рабочего зазора в процессе экстц гзии, экструдер снабжен соединенным с приводом осевого перемещения дополнительным диском, размещенным в рабочем зазоре и выполненным с перепускными отверстиями для расплава.

2.Экструдер по п.1, о т л и чающийся тем, что в крышке выполнены радиальные отверстия для сообщения рабочего зазора с каналом для выхода расплава.

3.Экструдер по пп. 1 и 2, от личаювдийся тем, что соединение дополнительного диска с :приводом осевого перемещения осуществлено посредством штока, проходящего через канал для выхода расплава. Источники информации,

принятые во внимание при экспертизе

1

1.Авторское свидетельство СССР 285226; кл. В 29 F 3/012, 1969.

2.Выложенная заявка ФРГ

№ 2659182, кл. В 29 F 3/012, опублик. 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU579162A1 |

| Дисковый экструдер для переработки полимерных материалов | 1989 |

|

SU1627410A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1073117A2 |

| ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИЛ1ЕРНЫХМАТЕРИАЛОВ | 1971 |

|

SU288993A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| Экструзионная головка для изготовления полимерных изделий | 1988 |

|

SU1578007A1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

Авторы

Даты

1983-02-07—Публикация

1982-01-21—Подача