(5«) РОЛИК РОЛЬГАНГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ролик рольганка | 1979 |

|

SU876534A1 |

| Ролик рольганга | 1977 |

|

SU695912A1 |

| Рольганг | 1985 |

|

SU1316890A1 |

| ЛИНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1992 |

|

RU2048602C1 |

| СПОСОБ ПОГРУЗКИ И РАЗГРУЗКИ ДЛИННОМЕРНОГО ГРУЗА С ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057660C1 |

| Ролик рольганга для сбрасывания грузов | 1984 |

|

SU1221104A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Роликовый конвейер | 1978 |

|

SU766976A1 |

1

Изобретение относится к конвейерному оборудованию.

По основному авт. св. № 87б53 известен ролик рольганга для транспортировки и сбрасывания длинномерных грузов с рольганга, включающий приводной вал с установленными на нем подвижным подпружиненным и неподвижным дисками; соединенными между собой телескопическими рабочими элемента- ю ми, шарнирно закрепленными по периметру дисков. Подвижный Диск выполнен по диаметру больше неподвижного и снабжен фиксатором. Отношение разности диаметров дисков к удвоенному is расстоянию между ними больше трения скольжениягруза по рабочим элементам to .

Сброс длинномерного груза с ролика производится путем остановки вра- 20 щения подвижного диска фиксатором и отключение привода ролика к моменту приобретения роликом формы усеченного конуса.

г1едостатком ролика является жесткая связь МИЖДУ фиксатором и подвижным диском. Наличие жесткой связи не позволяет совмещать по времени сброс- ку длинномерных грузов с их перемещением b продольном направлении рольганга. Конструкция ролика позволяет использовать для перемещения и сброски длинномерных грузов с рольганга один двигатель. При его от.ключении с целью сброски длинномерного груза с роликов в определенном месте рольганга другие длинномерные грузы, не требующие сброски, не будут перемещаться роликами в продольном направлении рольганга, что ведет к замедлению процесса разгрузки и снижению его производительности. Кроме того, работа роликов и привода в режиме частых пусков и остановов ведет к их быстрому износу.

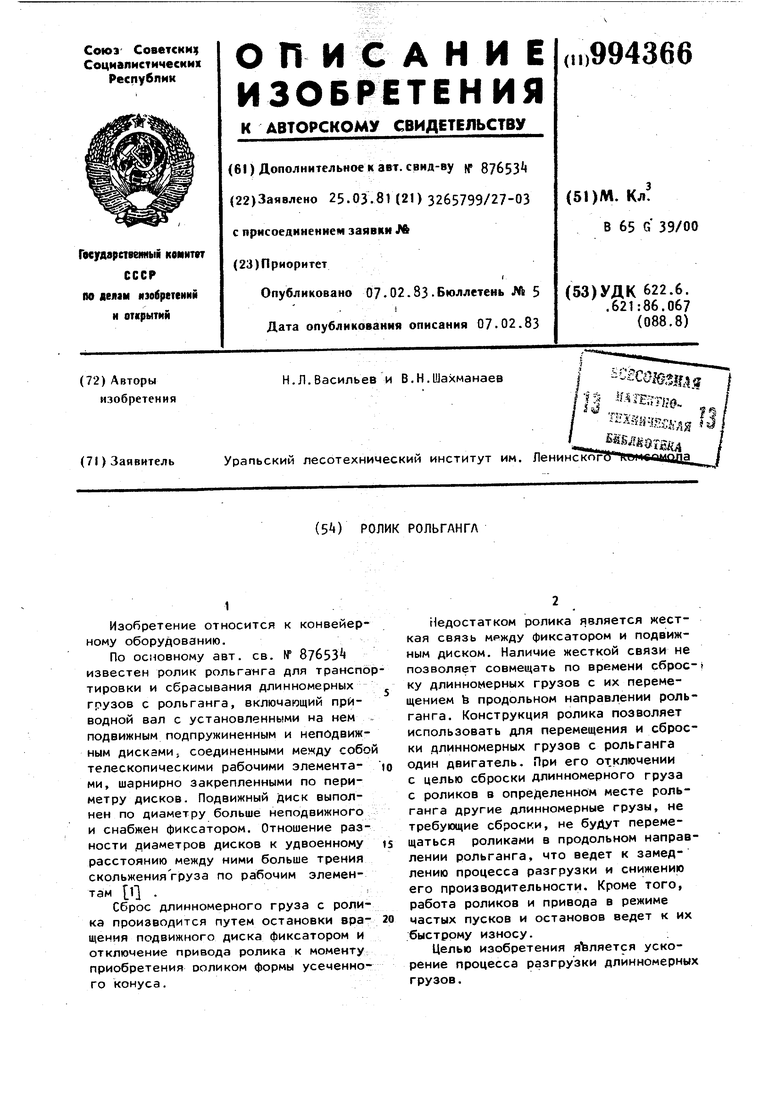

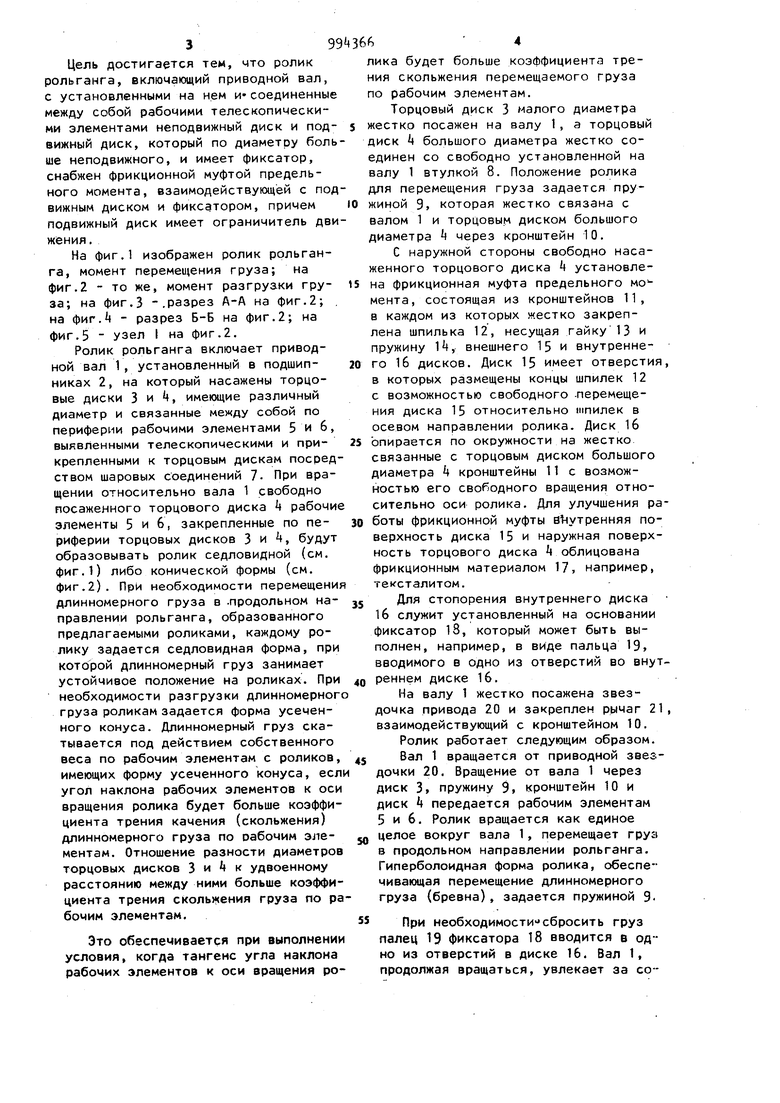

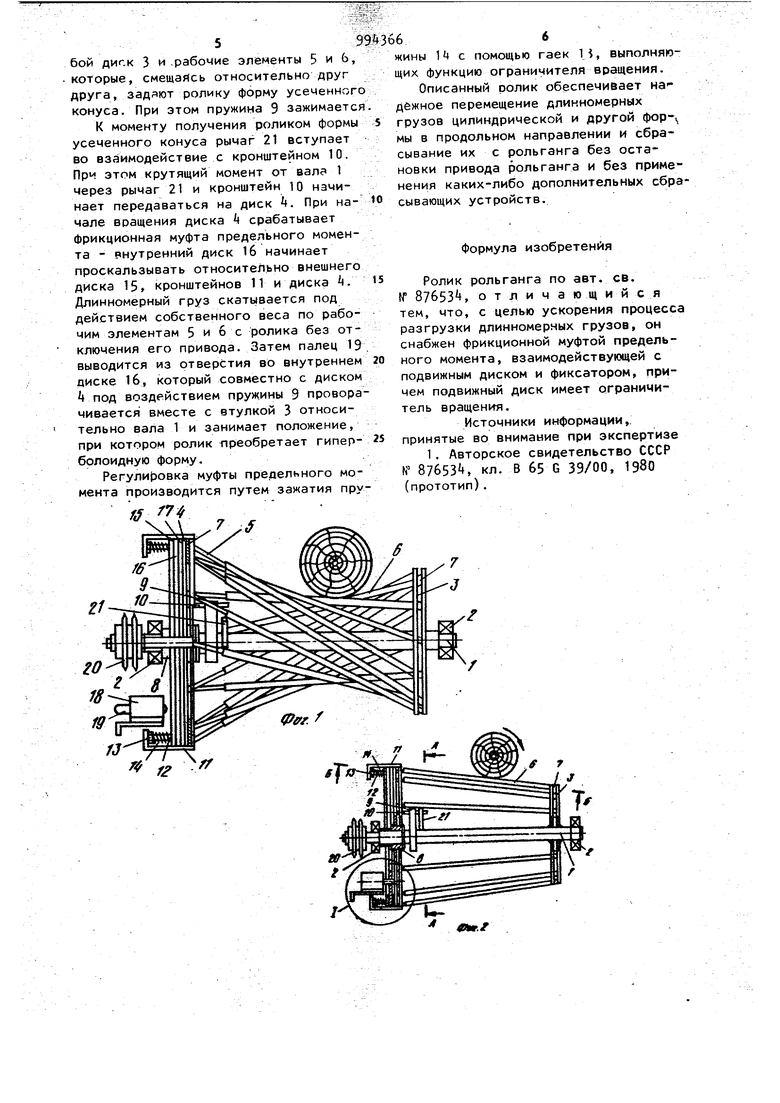

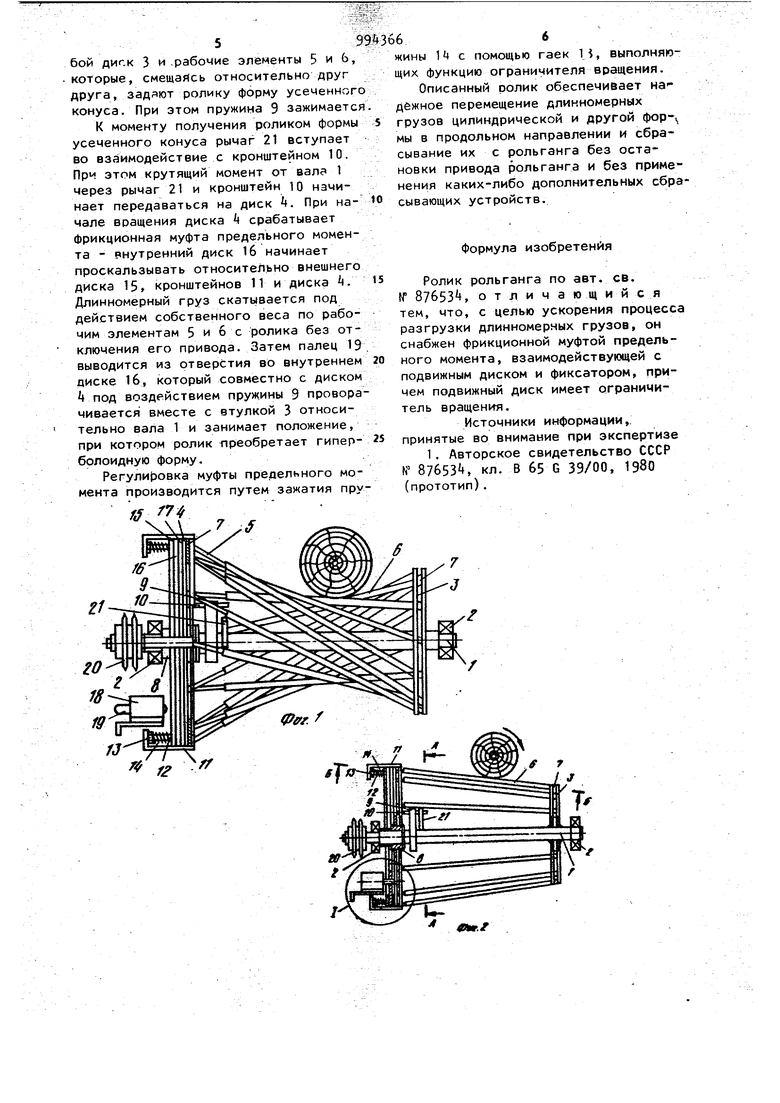

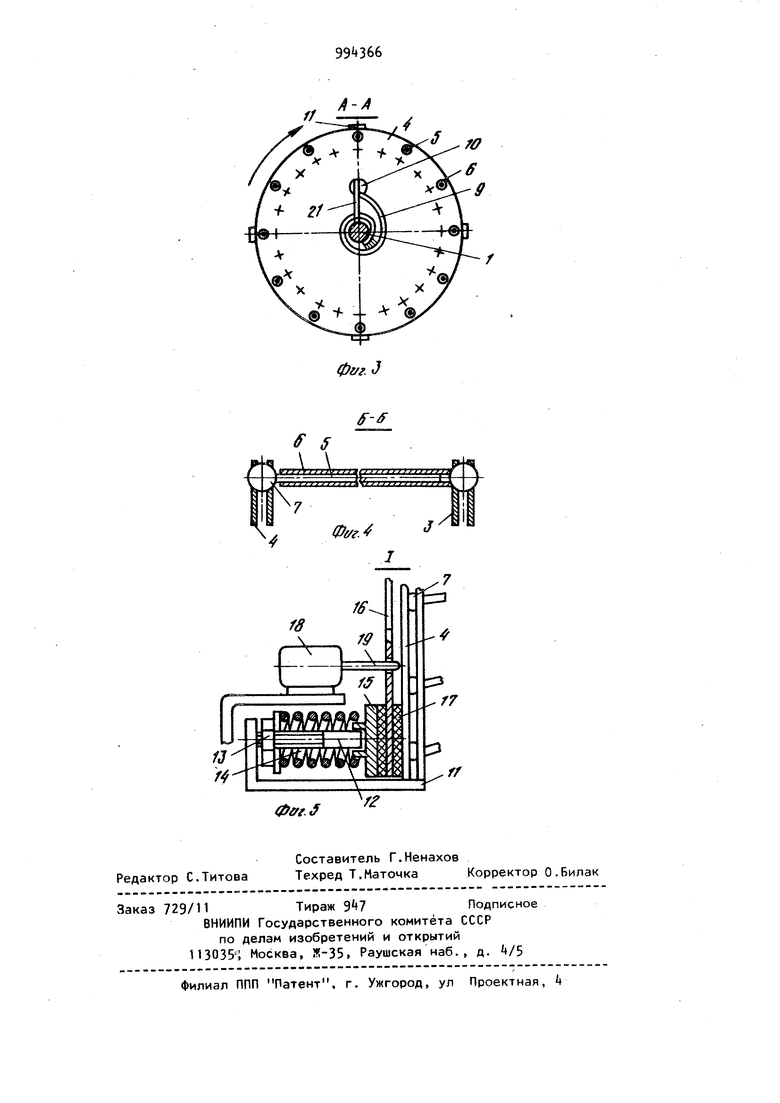

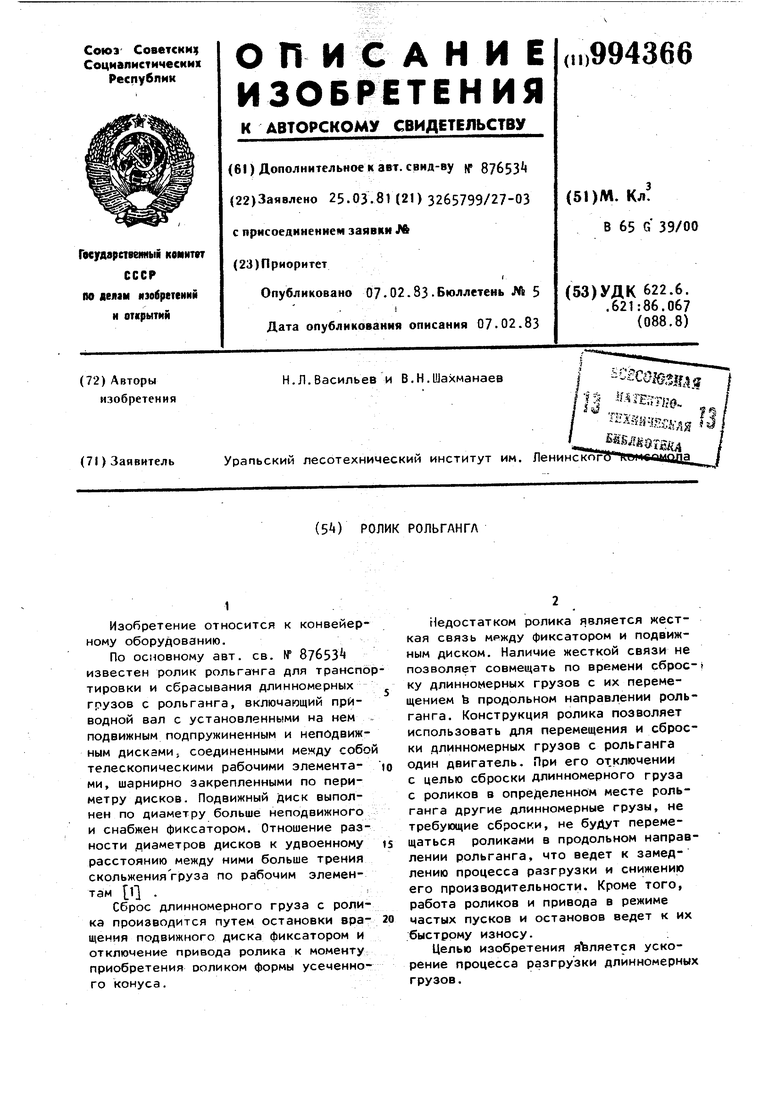

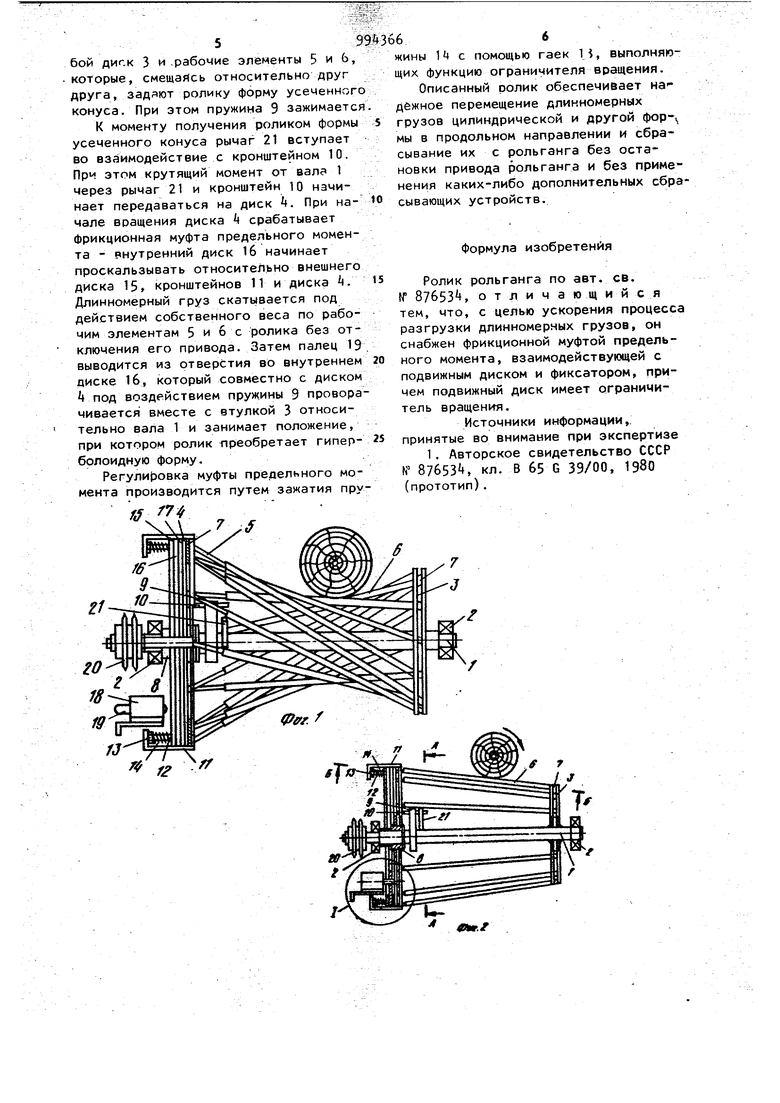

Целью изобретения является ускорение процесса разгрузки длинномерных грузов. 9 Цель достигается тем, что ролик рольганга, включающий приводной вал, с установленными на нем и- соединенные между собой рабочими телескопическими элементами неподвижный диск и подвижный диск, который по диаметру боль ше неподвижного, и имеет фиксатор, снабжен фрикционной муфтой предельного момента, взаимодействующей с под вижным диском и фиксатором, причем подвижный диск имеет ограничитель дви жения. На фиг.1 изображен ролик рольганга, момент перемещения груза; на фиг.2 - то же, момент разгрузки груза; на фиг.З -.разрез А-А на фиг.2; , на фиг. - разрез Б-Б на фиг.2; на фиг.5 узел I на фиг.2. Ролик рольганга включает приводНОЙ вал 1, установленный в подшипниках 2, на который насажены торцовые диски 3 и , имеизщие различный диаметр и связанные между собой по периферии рабочими элементами 5 и 6, выявленными телескопическими и прикрепленными к торцовым дискам посредством шаровых соединений 7. При вращении относительно вала 1 свободно посаженного торцового диска рабочие элементы 5 и 6, закрепленные по периферии торцовых дисков 3 и 4, будут образовывать ролик седловидной (см. фиг.1) либо конической формы (см. фиг.2). При необходимости перемещени длинномерного груза в -продольном направлении рольганга, образованного предлагаемыми роликами, каждому ролику задается седловидная форма, при которой длинномерный груз занимает устойчивое положение на роликах. При необходимости разгрузки длинномерног груза роликам задается форма усеченного конуса. Длинномерный груз скатывается под действием собственного веса по рабочим элементам с роликов, имеющих форму усеченного конуса, есл угол наклона рабочих элементов к оси вращения ролика будет больше коэффициента трения качения (скольжения) длинномерного груза по рабочим элементам. Отношение разности диаметров торцовых дисков 3 и f к удвоенному расстоянию между ними больше коэффициента трения скольжения груза по ра бочим элементам. Это обеспечивается при выполнении условия, когда тангенс угла наклона рабочих элементов к оси вращения ро( 4 лика будет больше коэффициента трения скольжения перемещаемого груза по рабочим элементам. Торцовый диск 3 малого диаметра жестко посажен на валу 1, а торцовый диск k большого диаметра жестко соединен со свободно установленной на валу 1 втулкой 8. Положение ролика для перемещения груза задается пружиной 9, которая жестко связана с валом 1 и торцовым диском большого диаметра k через кронштейн 10. С наружной стороны свободно насаженного торцового диска 4 установлена фрикционная муфта предельного мо мента, состоящая из кронштейнов 11, в каждом из которых жестко закреплена шпилька 12, несущая гайку 13 и пружину Tt, внешнего 15 и внутреннего 16 дисков. Диск 15 имеет отверстия, в которых размещены концы шпилек 12 с возможностью свободного -перемещения диска 15 относительно шпилек в осевом направлении ролика. Диск 16 опирается по окружности на жестко связанные с торцовым диском большого диаметра кронштейны 11 с возможностью его свободного вращения относительно оси ролика. Для улучшения работы фрикционной муфты 811утренняя поверхность диска 15 и наружная поверхность торцового диска облицована фрикционным материалом 17, например, тексталитом. Для стопорения внутреннего диска 1б служит установленный на основании фиксатор 18, который может быть выполнен, например, в виде пальца 19 вводимого в одно из отверстий во внутреннем диске 16. На валу 1 жестко посажена звездочка привода 20 и закреплен рычаг 21, взаимодействующий с кронштейном 10. Ролик работает следующим образом. Вал 1 вращается от приводной звездочки 20. Вращение от вала 1 через диск 3, пружину 9, кронштейн 10 и диск передается рабочим элементам 5 и 6. Ролик вращается как единое целое вокруг вала 1, перемещает груз в продольном направлении рольганга. Гиперболоидная форма ролика, обеспечивающая перемещение длинномерного груза (бревна) , задается пружиной 9. При необходимости сбросить груз палец 19 фиксатора 18 вводится в одно из отверстий в диске 16. Вал 1, продолжая вращаться, увлекает за собой диск 3 и .рабочие элементы 5 и 6, которые, смещаясь относительно друг друга, задают ролику форму усеченного конуса. При этом пружина 9 зажимается

К моменту получения роликом формы усеченного конуса рычаг 21 вступает во взаимодействие с кронштейном 10. При этом крутящий момент от вала 1 через рычаг 21 и кронштейн 10 начинает передаваться на диск . При начале вращения диска k срабатывает фрикционная муфта предельного момента - внутренний диск 1б начинает проскальзывать относительно внешнего диска 15, кронштейнов 11 и диска k. Длинномерный груз скатывается под действием собственного веса по рабочим элементам БИОС ролика без отключения его привода. Затем палец 19 выводится из отверстия во внутреннем диске 16, который совместно с диском i под воздействием пружины 9 проворачивается вместе с втулкой 3 относительно вала 1 и занимает положение, при котором ролик яреобретает гиперболоидную форму.

Регули{эовка муфты предельного момента производится путем зажатия пружины Н с помощью гаек И, выполняющих функцию ограничителя вращения.

Описанный ролик обеспечивает на дежное перемещение длинномерных грузов цилиндрической и другой фор- мы в продольном направлении и сбрасывание их с рольганга без остановки привода рольганга и без применения каких-либо дополнительных сбрасывающих устройств.

Формула изобретения

Ролик рольганга по авт. св. № 87653, отличающий с я тем, что, с целью ускорения процесс разгрузки длинномерных грузов, он снабжен фрикционной муфтой предельного момента, взаимодействующей с подвижным диском и фиксатором, причем подвижный диск имеет ограничитель вращения.

Источники информации,. принятые во внимание при экспертизе

Авторы

Даты

1983-02-07—Публикация

1981-03-25—Подача