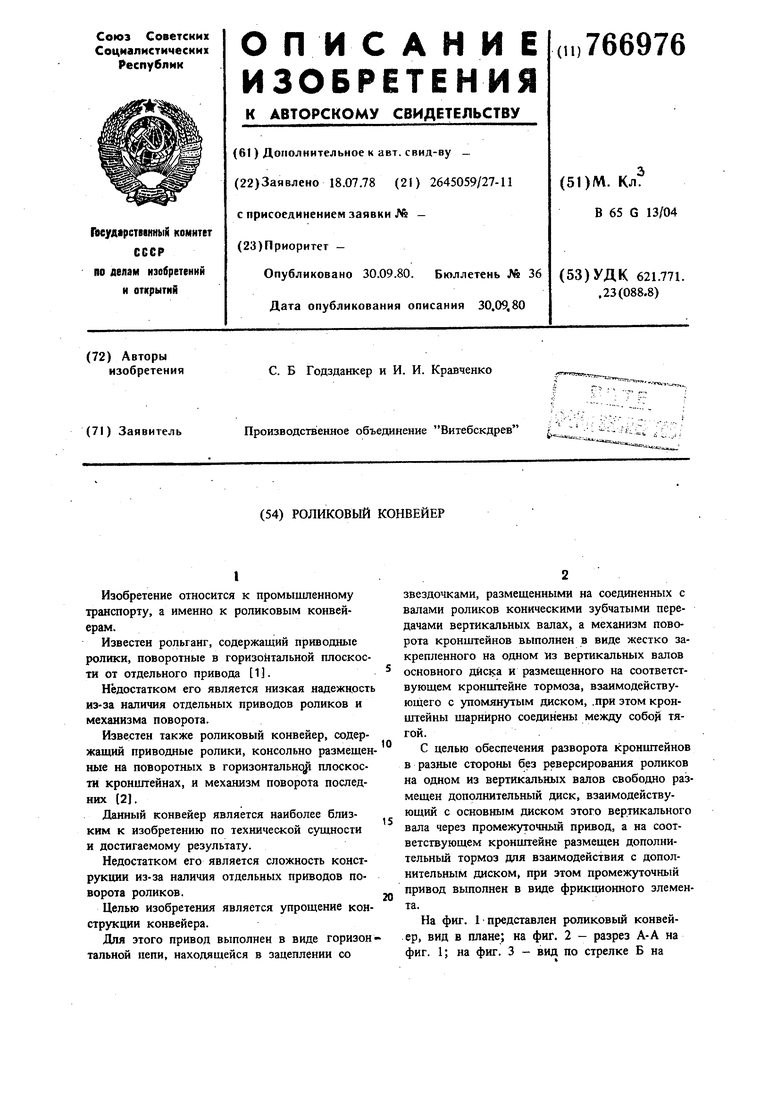

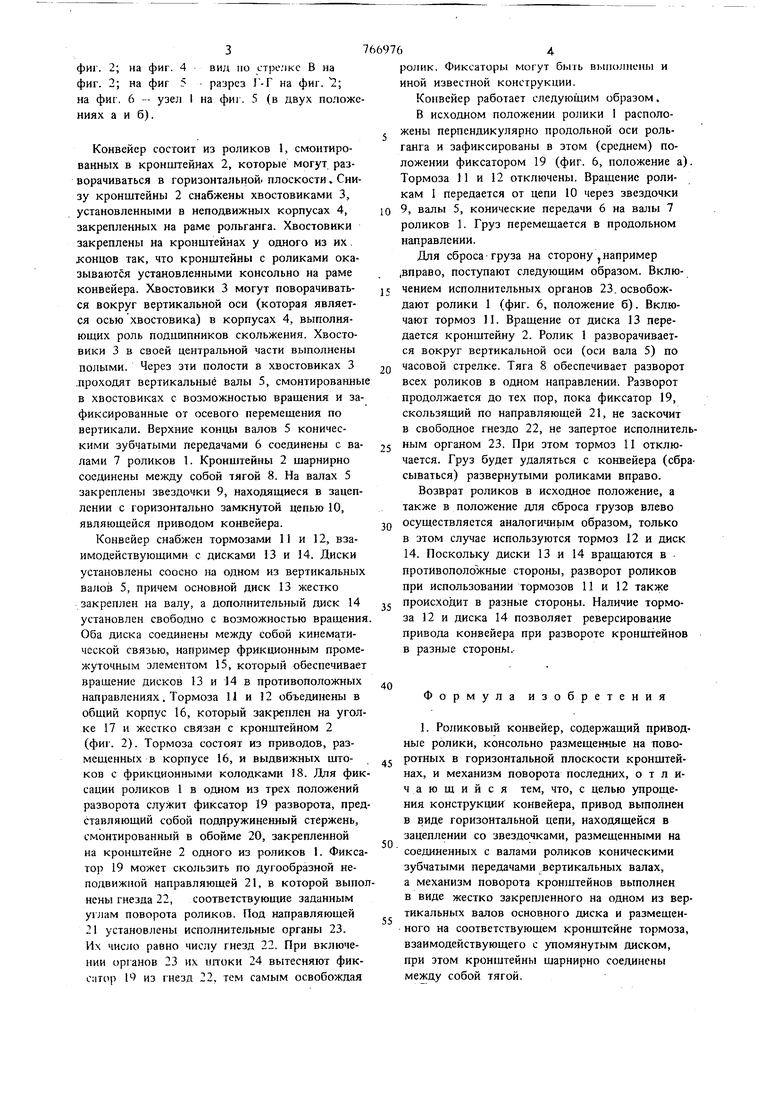

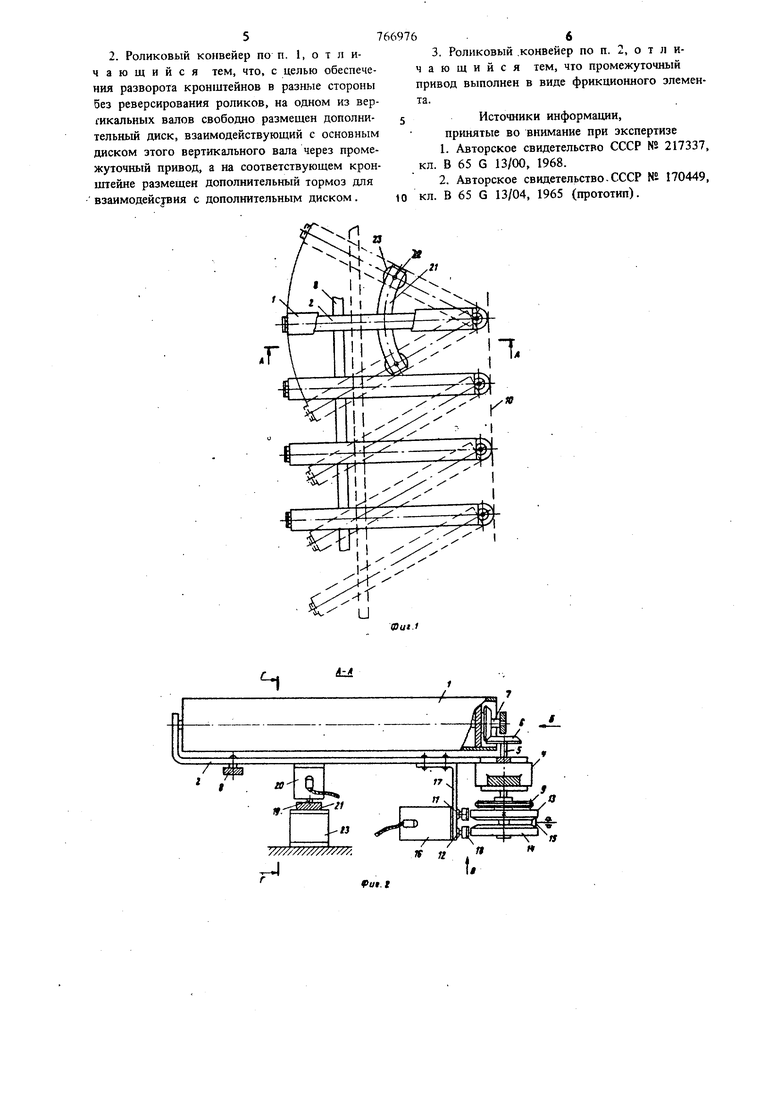

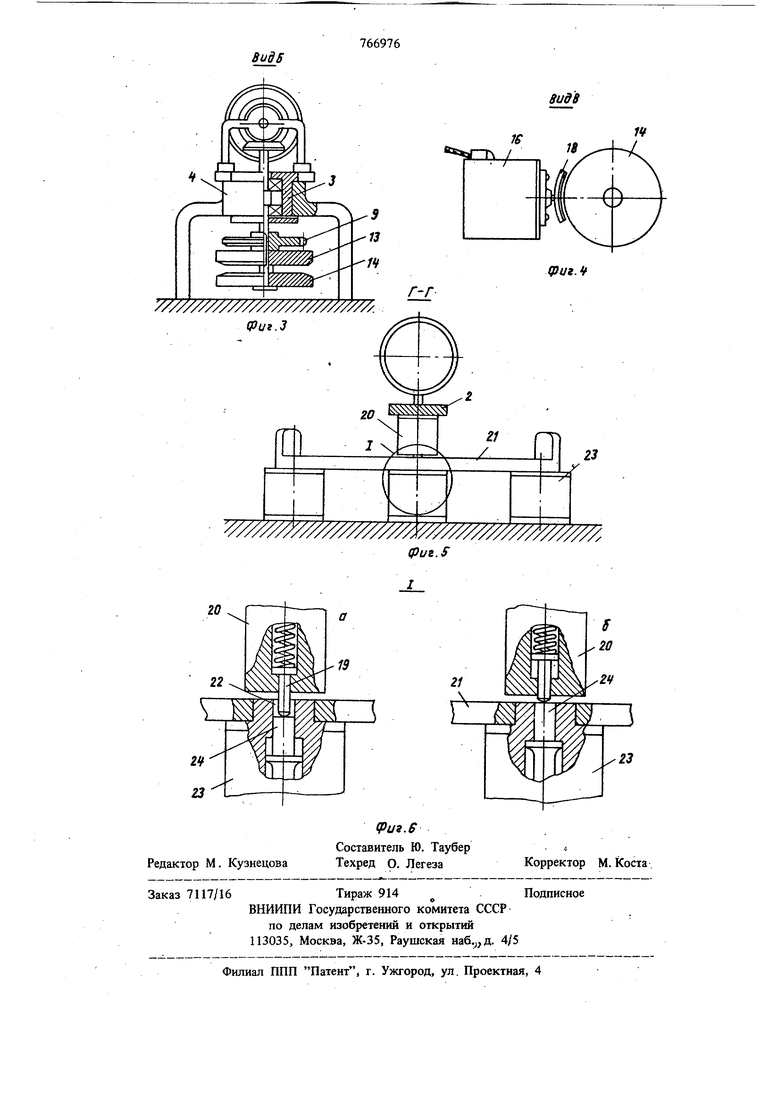

Изобретение относится к промышленному транспорту, а именно к роликовым конвейерам. Известен рольганг, содержащий приводные ролики, поворотные в горизонтальной плоскости от отдельного привода 1 . Недостатком его является низкая надежност из-за наличия отдельных приводов роликов и механизма поворота. Известен также роликовый конвейер, содержащий приводные ролики, консольно размещен ные на поворотных в горизонтапьнф плоскости кронипейнах, н механизм поворота последних 2. Данный конвейер является наиболее близким к изобретению по технической сущности и достигаемому результату. Недостатком его является сложность конструкции из-за наличия отдельных приводов поворота роликов. Целью изобретения является упрощение конструкции конвейера. Для зтого привод выполнен в виде горизон тальной цепи, находящейся в зацеплении со звездочками, размещенными на соединенных с валами роликов коническими зубчатыми передачами вертикальных валах, а механизм поворота кронштейнов выполнен в виде жестко закрепленного на одном Из вертикальных валов основного диска и размещенного на соответствующем кронштейне тормоза, взаимодействующего с упомянутым диском, .при этом кронштейны шарнирно соединены между собой тягой. С целью обеспечения разворота кронштейнов в разные стороны без реверсирования роликов на одном из вертикальных валов свободно размещен дополнительный диск, взаимодействующий с основным диском зтого вертикального вала через промежуточный привод, а на соответствующем кронштейне размещен дополнительный тормоз для взаимодействия с дополнительным диском, при этом промежуточный привод вьшолнен в виде фрикционного элемента. На фиг. 1 представлен роликовый конвейер, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг. 4вил по cipe.iKc В на фиг. 2; на фиг 5- разрез Г-Г на фиг. 2; на фиг. 6 - узел Iна фиг. 5 (в двух положе ниях а и б). Конвейер состоит из роликов 1, смонтированных в кронштейнах 2, которые могут разворачиваться в горизонтальной, плоскости. Снизу кронштейны 2 снабжены хвостовиками 3, установленными в неподвижных корпусах 4, закрепленных на раме рольганга. Хвостовики закреплены на кронштейнах у одного из их. концов так, что кронштейны с роликами оказываются установленными консольно на раме конвейера. Хвостовики 3 могут поворачиваться вокруг вертикальной оси (которая является осью хвостовика) в корпусах 4, выполняющих роль подишпников скольжения. Хвостовики 3 в своей центральной части выполнены полыми. Через эти полости в хвостовиках 3 .проходят вертикальные валы 5, смонтированны в хвостовиках с возможностью вращения и за фиксированные от осевого перемещения по вертикали. Верхние концы валов 5 коническими зубчатыми передачами 6 соединены с валами 7 роликов 1. Кронштейны 2 шарнирно соединены между собой тягой 8. На валах 5 закреплены звездочки 9, находящиеся в зацеплении с горизонтально замкнутой цепью 10, являющейся приводом конвейера. Конвейер снабжен тормозами 11 и 12, взаимодействующими с дисками 13 и 14. Диски установлены соосно на одном из вертикальных валов 5, причем основной диск 13 жестко закреплен на валу, а дополнительный диск 14 установлен свободно с возможностью вращени Оба диска соединены между собой кинематической связью, например фрикционным проме жуточным элементом 15, который обеспечивае вращение дисков 13 и 14 в противоположных направлениях. Тормоза 11 и 12 объединены в общий корпус 16, который закреплен на угол ке 17 и жестко связан с кронштейном 2 (фиг. 2). Тормоза состоят из приводов, размещенных в корпусе 16, и выдвижных штоков с фрикционными колодками 18. Дня фик сации роликов 1 в одном из трех положений разворота служит фиксатор 19 разворота, пред ставляющий собой подпружиненный стержень, смонтированный в обойме 20, закрепленной на кронштейне 2 одного из роликов 1. Фикса тор 19 может скользить по дугообразной неподвижной направляющей 21, в которой вьцю нены гнезда 22, соответствующие заданным углам поворота роликов. Под направляющей 21 установлены исполнительные органы 23. Их число равно числу гнезд 22. При включении органов 23 их иггоки 24 вытесняют фикc;iTop 19 из гнезд 22, тем самым освобождая 4. ролик. Фиксаторы могут быть выполнены и иной известной конструкции. Конвейер работает следующим образом. В исходном положении ролики 1 расположены перпендикулярно продольной оси рольганга и зафиксированы в зтом (среднем) положении фиксатором 19 (фиг. 6, положение а). Тормоза И и 12 отключены. Вращение роликам 1 передается от цепи 10 через звездочки 9, валы 5, конические передачи 6 на валы 7 роликов 1. Груз перемещается в продольном направлении. Для сброса-груза на сторону , например .вправо, поступают следующим образом. Включением исполнительных органов 23. освобождают ролики 1 (фиг. 6, положение б). Включают тормоз 11. Вращение от диска 13 передается кронштейну 2. Ролик 1 разворачивается вокруг вертикальной оси (оси вала 5) по часовой стрелке. Тяга 8 обеспечивает разворот всех роликов в одном направлении. Разворот продолжается до тех пор, пока фиксатор 19, скользящий по направляющей 21, не заскочит в свободное гнездо 22, не запертое исполнительным органом 23. При зтом тормоз 11 отключается. Груз будет удаляться с конвейера (сбрасываться) развернутыми роликами вправо. Возврат роликов в исходное положение, а также в положение для сброса грузоэ влево осуществляется аналогичнь1М образом, только в этом случае используются тормоз 12 и диск 14. Поскольку диски 13 и 14 вращаются в противоположные стороны, разворот роликов при использовании тормозов И и 12 также происходит в разные стороны. Наличие тормоза 12 и диска 14 позволяет реверсирование привода конвейера при развороте кронштейнов в разные стороны.. Формула изобретения 1. Роликовый конвейер, содержащий приводные ролики, консольно размещенные на поворотных в горизонтальной плоскости кронштейнах, и механизм поворота последних, отличающийся тем, что, с целью упрощения конструкции конвейера, привод выполнен в виде горизонтальной цепи, находящейся в зацеплении со звездочками, размещенными на соединенных с валами роликов коническими зубчатыми передачами вертикальных валах, а механизм поворота кронштейнов выполнен в виде жестко закрепленного на одном из вертикальных валов основного диска и размещенного на соответствующем кронщтейне тормоза, взаимодействующего с упомянутым диском, при этом кронштейны шарнирно соединены между собой тягой.

2. Роликовый конвейер по п. 1, о т л ичающийся тем, что, с целью обеспечения разворота кронштейнов в разные стороны без реверсирования роликов, на одном из вертикальных валов свободно размещен дополнительный диск, взаимодействующий с основным диском зтого вертикального вала через промежуточный привод, а на соответствующем кронщтейне размещен дополнительный тормоз для взаимодействия с дополнительным диском.

3. Роликовый .конвейер по п. 2, о т л ичающийся тем, что промежуточный привод выполнен в виде фрикционного элемента. 5Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР NS 217337, кл. В 65 G 13/00, 1968.

2.Авторское свидетельство.СССР Ni 170449, 10 кл. В 65 G 13/04, 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Рольганг | 1978 |

|

SU763208A1 |

| Роликовый конвейер | 1989 |

|

SU1720949A1 |

| Рольганг | 1978 |

|

SU753721A1 |

| Транспортное средство для перевозки штучных грузов | 1977 |

|

SU695867A1 |

| Секционный конвейер транспортно-накопительной системы | 1989 |

|

SU1691238A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Ролик рольганга | 1977 |

|

SU695912A1 |

| Поворотное устройство | 1989 |

|

SU1699877A1 |

| Транспортное средство | 1990 |

|

SU1735163A1 |

| Транспортное средство | 1977 |

|

SU671173A1 |

Авторы

Даты

1980-09-30—Публикация

1978-07-18—Подача